本文从生产实际出发,总结了搅拌摩擦焊焊接过程中常见的问题、产生原因及改善方法,供大家参考。

1-表面缺陷

(1)表面沟槽

l 问题描述:表面沟槽又称犁沟缺陷,通常出现在焊缝的上表面,偏向于焊缝的前进边,呈沟槽状。

l 产生原因:焊缝周围的热塑性金属流动不充分,焊缝的塑性金属无法充分填充搅拌针行进过程中留下的瞬时空腔。

l 改善方法:增大轴肩直径,增大压力,降低焊接速度。

图1: 沟槽

(2)飞边毛刺

l 问题描述:飞边毛刺出现在焊缝的外边缘,呈波浪形。

l 产生原因:旋转速度和焊接速度的匹配不当,下压量过大。

l 改善方法:优化焊接参数,减少下压量。

图2:飞边毛刺

(3)表面起皮

l 问题描述:表面起皮或起丝呈皮状或丝状出现在焊缝的表面。

l 产生原因:大量的金属摩擦产热积累于焊缝的表层金属,使得表层的局部金属达到熔化状态。

l 改善方法:优化焊接参数,降低转速,提高焊速度。

图3:表面起皮

(4)背部焊瘤

l 问题描述:在焊缝的背面形成焊瘤。

l 产生原因:焊接过程中搅拌头的深度和压力控制不当。

l 改善方法:优化搅拌头的深度和压力设置。

2-内部缺陷

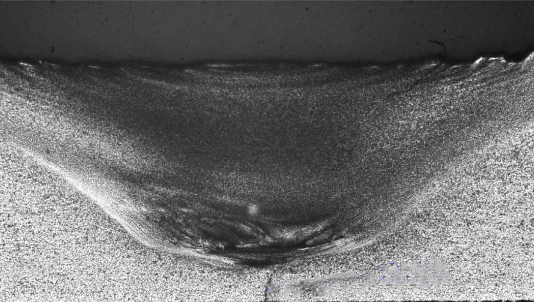

(1)未焊透

l 问题描述:焊缝底部未形成连接或者不完全连接而出现的“裂纹状”缺陷。

l 产生原因:搅拌针长度不足,导致焊缝下部的材料未能充分搅拌。

l 改善方法:选择合适的搅拌针长度,确保焊缝厚度上的材料能够被充分搅拌。

图4:未焊透

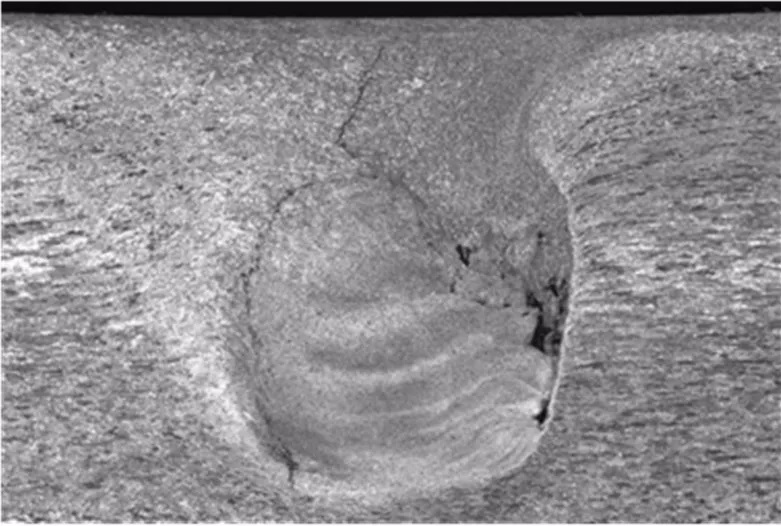

(2)孔洞

l 问题描述:焊缝底部未形成连接或者不完全连接而出现的“裂纹状”缺陷。

l 产生原因:焊接过程中,由于摩擦热量输入不够,使达到塑化状态的材料不足,造成不充分的材料流动,导致焊缝区未完全闭合的。

l 改善方法:优化焊接参数,改进搅拌针设计,控制焊接速度和转速。

图5:孔洞

我们会定期更新有关热设计与轻量化的技术与资讯,与您分享,供您参考,感谢您对迈泰的关注。