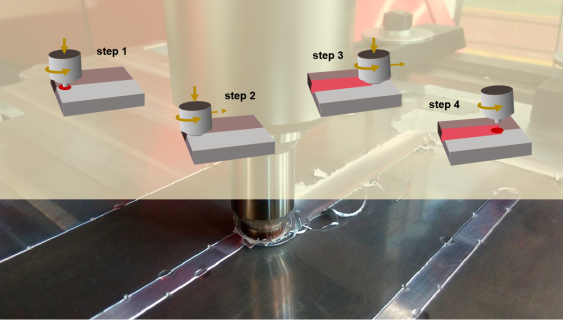

1- 搅拌摩擦焊(FSW)的基本原理

高速旋转搅拌头插入工件后,沿焊接方向移动。混合头和工件之间的接触区域通过摩擦产生热量,由于搅拌针的运动,软化了周围金属的塑性,软化了填充搅拌针后面空腔的金属层。

目前,搅拌摩擦焊主要用于铝、铜、镁、钛等介质或异种材料的连接。

2- 搅拌摩擦焊(FSW)工艺

焊接开始时:将高速旋转的轴肩和带针状突起的搅拌工具放入待焊接焊接部分的焊接区域。轴肩可以同时使用,以防止材料在塑性状态下溢出。

焊接过程中:搅拌头与焊接材料之间的摩擦阻力产生摩擦热,使材料软化并引起塑性变形,释放塑性变形能量。当搅拌头沿着待焊接的界面向前移动时,热塑性材料从搅拌头的前部转移到后部,在搅拌头轴肩的锻造作用下,实现工件之间的固相连接。

焊接结束时:搅拌头旋转转出零件。

Friction Stir Welding Process

3- 技术及特点

变形小:材料不需要熔化,热量输入低,变形最小;

适应性强:不受环境温湿度影响,适应性强;

优异的性能:焊接区形成致密的“锻造结构”,没有气泡或收缩缺陷;

环保与安全:焊接过程不产生电弧、烟雾、飞溅物等,安全、绿色、环保。

搅拌摩擦焊接接头的强度试验

与普通熔焊方案相比,搅拌摩擦焊具有以下突出优点:

² 属于固态焊接技术,焊接过程中焊接材料不熔化;

² 焊接接头质量良好,焊缝为细粒度锻造结构,无气孔、裂纹、夹渣等缺陷;

² 不受焊缝位置的限制,可以实现各种形式的接头焊接;

² 焊接效率高,可在0.4-100mm的厚度范围内实现单程焊接成型;

² 焊接部位残余应力低、变形小,可实现高精度焊接;

² 接头强度高,疲劳性能好,冲击韧性好;

² 焊接成本低,无焊接工艺消耗,不需要焊丝填充和保护气体;

² 焊接操作简单,易于实现自动化焊接。

1. 搅拌摩擦焊技术在电池托盘制造中的应用

铝合金具有密度低、比强度高、热稳定性好、耐腐蚀性和导热性好、无磁性、易于成型、回收价值高等优点,是电池组轻量化设计的理想材料。

目前,铝合金电池托盘和塑料顶盖方案的轻量化效果显著,已被许多汽车制造商采用。电池托盘采用铝挤压型材+搅拌摩擦焊+MIG焊的方案,综合应用成本低,满足性能要求,可实现水冷电池循环水通道一体化。

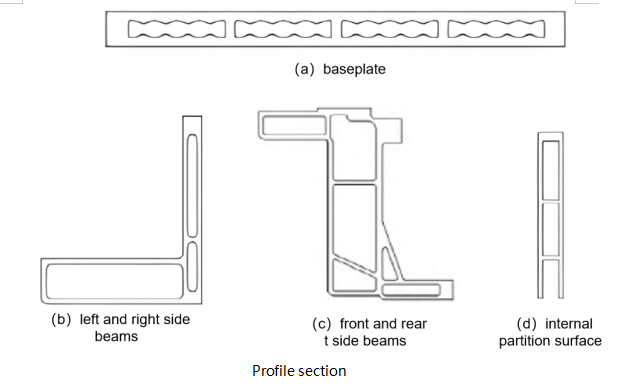

典型的电池托盘主要由铝合金型材框架和铝合金型材底板组成,它们使用6系列挤压型材焊接在一起,如下图所示:

铝合金电池托盘

截面结构和材料:框架和底板由铝合金挤压型材制成,材料通常为6061-T6(屈服强度240 MPa,抗拉强度260 MPa)、6005A-T6(屈服强度215 MPa,抗拉性能255 MPa)和6063-T6(屈服性能170 MPa,抗拉能力215 MPa)。根据截面复杂性、成本和模具消耗等因素,考虑选择哪个特定品牌。

技术难度:

框架和底板是电池模块的载体,对强度要求很高。因此,通常选择带有空腔的双层横截面以确保强度。底板的厚度一般在10mm左右,壁厚为2mm。单层铝板使用较少。

框架的典型横截面由多个空腔组成,由6061-T6材料制成,最薄处的壁厚为2mm。

底板的典型横截面由多个空腔组成,包括一个上部突起,主要用于安装电池模块。截面尺寸较大,厚度仅2mm,材料一般选用6005A-T6。

解决方案:

底板和底板,以及底板和框架,主要通过搅拌摩擦焊接连接。焊接强度可以达到基材的大约80%。

底板型材采用搅拌摩擦焊接接头,底板之间采用双面对接接头焊接。双面焊接强度高,变形小。

框架与底板之间形成双面搅拌摩擦焊接接头。为了给搅拌头预留足够的空间,框架与底板连接处的延伸长度应足够长,以避免框架与搅拌头之间的干涉,并避免增加框架型材的尺寸和挤压难度。但双面焊接具有强度高、变形小的特点,这也是其主要优点。

我们会定期更新有关热设计与轻量化的技术与资讯,与您分享,供您参考,感谢您对迈泰的关注。