电子设备的小型化趋势日益增强,同时更多功能、更高性能的需求进一步推动了各封装级别外形尺寸的缩小,造成功率密度急速攀升。

设备小型化本是源于降低成本考虑,散热解决方案会直接增加产品的重量、体积和成本,且不具有任何功能效益,但它们提供的是产品可靠性。通过将部件温度控制在规定范围内是确定某项设计可接受程度的通行标准,有效散热对于电子产品的稳定运行和长期可靠性而言至关重要.

一方面,设备小型化的结果就是设计裕量越来越少,对过度设计的容忍度越来越低。另一方面,小型化的总体趋势催生了日益凌乱和复杂的几何模型,加深了产品中机械成分与电子成分的紧密集成,其结果就是流动空间被大幅压缩,从而限制了对流散热的范围,使得热设计的核心物料——散热器——的结构变得更加复杂。

散热器是电子设备热设计中最常用的散热强化部件,其强化原理是增加换热面积,设计时一般要考虑发热源的热流密度、发热元器件温度要求、产品内部空间尺寸、散热器安装及外观设计等要求。

散热器的性能表现受到材质、几何尺寸、底部平面度、热阻、表面处理、安装紧固方式及工作环境温湿度等诸多因素影响。

1. 散热器材质

散热器的材料主要有:铝、铝合金、铜、铁等。铝是自然界中存储最丰富的金属元素,而且质量轻、抗腐蚀性强、热导率高,非常适合作为散热器的原材料。在铝中添加一些金属形成铝合金,可以大幅提升材料的硬度。石墨具有金属材料的导电、导热性能,同时拥有类似有机塑料般的可塑性,在电子、通信、照明等领域进一步应用。

1. 散热器制造工艺

散热器的加工工艺主要有CNC、铝挤型、铲齿、插齿等:

铝挤型:铝挤型散热器是将铝锭加热至460℃左右,在高压下让半固态铝流经具有沟槽的挤型模具,挤出散热器的初始形状,之后再进行切断和进一步加工。铝挤型工艺无法精确保证散热器的平面度等尺寸要求,所以通常后期还需要进一步加工。

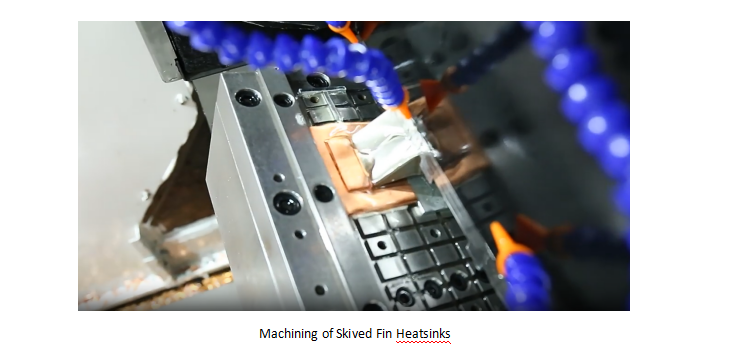

铲齿:铲齿是将长条状金属板材(通常是铝合金或铜合金),采用铲齿机铲成一定角度将材料切除片状并进行校直,重复切削形成排列一直的翅片结构,相对于挤压型工艺,铲齿的优点是可以加工出翅片密度更大,且齿高倍数比更大的散热器。

插齿:插齿散热器的加工是将齿片插入散热器基板中,利用胶焊、钎焊或挤压等方式将齿片与基底进行连接;插齿散热器的齿片和基底结合非常重要,如果处理不当,可能会形成一定的接触热阻,影响插齿散热器的散热性能。

3. 散热器表面处理

铝合金很容易在空气中氧化(形成氧化铝膜),但这种自然氧化层并不致密,抗腐蚀能力不强,且易于沾染污染;基于美观、耐腐蚀性和提升散热性能等方面的要求,金属散热器需要进行表面处理,常见的表面处理工艺有:阳极氧化、喷砂、镀化学镍和烤漆等;

阳极氧化:阳极氧化的原理实质是水电解,将铝或铝合金为阳极至于电介质溶液中,利用电解作用使其表面形成氧化铝薄膜的过程称为铝或铝合金的阳极氧化处理;进行阳极氧化之后的散热器表面发射率会提高,热辐射的散热能力有所增强;阳极氧化可以维持或改变铝/铝合金的颜色,散热器比较多的采用黑色的阳极氧化。

喷砂:喷砂是指采用压缩空气为动力,利用高速砂流的冲击作用清理和粗化散热器表面的过程;通过对表面的冲击和切削作用,该工艺不仅能把散热器表面的锈皮等一切污物清除干净,而且产品表面还能显现均匀一致的金属光泽。

镀化学镍:镀化学镍是将镍合金从水溶液沉积到物体表面的一种工艺;其特点是表面硬度高、耐磨性能好、镀层均匀美观和抗腐蚀能力强等;由于铜和铝无法直接焊接,所以都需要镀化学镍之后才能采用焊锡等工艺进行焊接。

烤漆:烤漆是通过高温(280℃~400℃)在散热器表面添加名为特氟龙的高性能特种涂料,是散热器表面具有不粘性、耐热性、抗湿性、耐磨损、耐腐蚀性等特点;相比于传统的喷漆工艺,美观上和导热性能上烤漆都要占据优势,但是热管散热器由于高温容易膨胀变形,所以在烤漆时需要特别采用低温烤漆的形式。

随着要处理的功率不断提高,散热器开始与热管、鳍片等器件搭配组成性能更高的散热模组,并且出现散热效率更高的水冷散热器。

我们会定期更新有关热设计与轻量化的技术与资讯,与您分享,供您参考,感谢您对迈泰的关注。