L'échange et le partage favorisent la croissance et

travaillent ensemble pour un développement commun!

En tant qu’ingénieur de terrain dans une usine de fabrication de plateaux de batterie, ayant participé à plusieurs projets de boîtiers pour véhicules électriques, je constate les arbitrages complexes entre "allègement, sécurité et coût". Cet article analyse les logiques de sélection technologique actuelle et les défis d’industrialisation, à travers trois dimensions : matériaux, procédés de fabrication et tendances futures, illustrées par des cas concrets.

1- Choix des matériaux : Arbitrage entre allègement et coût

Le choix des matériaux du boîtier impacte directement les performances et l’économie du véhicule. Les options dominantes sont l’aluminium, les aciers haute résistance et les composites, chacun adapté à des scénarios spécifiques.

a. Aluminium : Pilier de l’allègement

· Profilés en aluminium extrudé : Utilisés par BYD pour plusieurs modèles, ces profilés optimisent la forme des sections pour réduire le poids et augmenter la rigidité.

· Coulée intégrée (Gigacasting) : La batterie 4680 de Tesla, combinée à la technologie CTC, réduit le poids de plus de 50%. Cependant, les coûts de moules dépassent 200 millions de yuans, nécessitant une production annuelle de 500 000 pièces pour rentabiliser, adaptée aux constructeurs leaders.

· Composites à base d’aluminium : La Porsche Taycan utilise une structure hybride aluminium-fibre de carbone, réduisant le poids de 15%, mais augmentant les coûts de 30%, réservée aux véhicules haut de gamme.

b. Aciers haute résistance : L’option économique

Les aciers à durcissement structural (ex. 22MnB5) offrent une limite d’élasticité de 1 500 MPa. Avec un taux de pénétration de 40% dans les véhicules utilitaires et un coût par GWh inférieur de 40% à l’aluminium, ils dominent les modèles d’entrée de gamme (moins de 100 000 yuans), malgré une densité énergétique réduite de 8%.

c. Composites : L’expérimentation haut de gamme

· Matériaux SMC : Les coques supérieures en composites renforcés de fibre de verre allègent de 30% par rapport à l’acier, mais nécessitent une épaisseur accrue (3 mm + nervures de 5 mm) pour compenser la résistance aux chocs.

· Fibre de carbone : Le boîtier de la BMW i3 est 50% plus léger que l’aluminium, mais coûte 800 yuans/kg, limitant son usage aux modèles luxueux.

Synthèse pratique : Le choix des matériaux doit correspondre au positionnement du véhicule. Le marché moyen (200 000-300 000 yuans) privilégie l’aluminium, l’entrée de gamme l’acier, et le luxe explore les composites.

2- Procédés de fabrication : Équilibre entre efficacité et fiabilité

Les technologies de fabrication influencent la productivité et la fiabilité. Les principales méthodes incluent la coulée sous pression, l’extrusion-soudage et l’intégration structurelle.

a. Coulée vs extrusion-soudage

· Profilés en aluminium extrudé (ex. General Motors Bolt) : Coût unitaire ~800 yuans, adapté à la production de masse, mais processus complexe.

· Coulée d’aluminium (ex. NIO ET5) : Coût unitaire 1 500 yuans, mais productivité multipliée par 5, idéal pour les montées en cadence rapides.

· Soudage par friction-malaxage (FSW) : Réduit la déformation de 50% et améliore la résistance à la fatigue de 30%, malgré un investissement en équipement accru de 40%, adapté aux utilitaires exigeants en durée de vie.

b. Technologies d’intégration structurelle

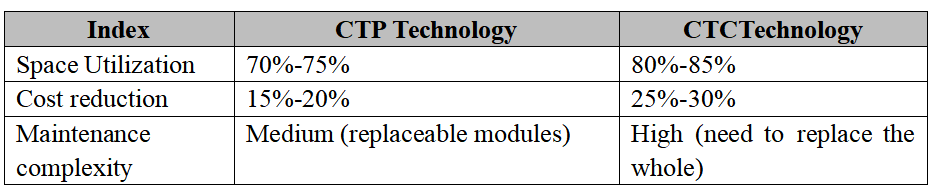

· CTP (Cell-to-Pack) : La technologie de CATL (batterie Qilin) porte le taux d’utilisation de l’espace de 72% à 85%, réduisant les coûts de 15-20%, mais exige une meilleure protection contre les emballements thermiques.

· CTC (Cell-to-Chassis) : Le Model Y de Tesla supprime 370 pièces et augmente l’autonomie de 54%, mais les coûts de réparation bondissent de 300%, posant des défis pour le service après-vente.

Comparaison des données clés

Expérience de la ligne de production : la technologie CTP reste actuellement la technologie dominante en raison de sa grande compatibilité, tandis que la technologie CTC nécessite une collaboration approfondie entre les constructeurs automobiles et les fabricants de batteries et il est peu probable qu'elle soit popularisée à court terme.

3- Tendances futures : Fusion technologique et amélioration intelligente

a. Hybridation des matériaux

Les structures aluminium-fibre de carbone (ex. concept Porsche Taycan) allègent de 15% avec une résistance en compression de 800 MPa. Cependant, la résistance d’interface doit dépasser 25 MPa (taux de conformité de 65% pour la Toyota bZ4X), nécessitant des progrès en stabilité de production.

b. Innovation fonctionnelle

· Intégration du refroidissement liquide (ex. batterie de magasin GAC) : La surface de contact augmente de 50%, avec un écart de température <5°C, mais exige une optimisation des soudures aluminium-cuivre (soudage laser oscillant) pour réduire la porosité.

· Capteur à fibre optique intégré (solution Continental Group) : surveillance en temps réel de la déformation et de la température de la coque, vitesse de réponse du BMS augmentée de 30 %, mais le problème de durabilité du capteur doit être résolu.

c. Recyclage vert

La technologie de recyclage en boucle fermée de BMW réduit les émissions de CO2 de 60%, mais la perte de performance des matériaux recyclés doit être limitée à 10%. De plus, les grandes pièces en coulée mince (ex. presse 9 000T de LK) exigent un contrôle précis de la température des moules (±5°C), l’élimination des bavures étant un goulot d’étranglement.

Axes de progrès:

Réduction des cycles de moulage des composites (ex. LGF-PP : de 180 à 90 secondes)

Application des jumeaux numériques pour réduire l’erreur de simulation de crash de ±20% à ±5%, améliorant la fiabilité de conception

4- Segmentation du marché et perspectives

Court terme (1-3 ans) : Le CTP avec profilés en aluminium reste dominant, CATL conservant 34% de parts de marché.

Moyen terme (5-10 ans) : Adoption accrue du CTC et de la fibre de carbone dans le haut de gamme, avec une part prévue de 25% pour la fibre de carbone d’ici 2030.

Long terme : Densité énergétique ciblant 400 Wh/kg, et amélioration de la sécurité au-delà des normes actuelles (30 minutes de protection contre l’emballement thermique).

5- Conclusion

Le choix des technologies de boîtiers de batterie relève d’une « adaptation contextuelle », intégrant positionnement du constructeur, seuils de coûts et maturité de la chaîne d’approvisionnement. En tant qu’ingénieurs, nous devons embrasser l’innovation tout en respectant les contraintes de production, cherchant un équilibre dynamique entre allègement, sécurité et coût. À l’avenir, avec l’essor des technologies intelligentes et de fabrication verte, les boîtiers évolueront d’une « protection passive » vers une « sécurité active », soutenant la généralisation des véhicules électriques.

Nous mettrons régulièrement à jour les informations et technologies relatives à la conception thermique et à l’allègement. Merci de votre intérêt pour Walmate.