L'échange et le partage favorisent la croissance et

travaillent ensemble pour un développement commun!

1- Caractéristiques du procédé de soudage des alliages d'aluminium des bacs à batteries et des boîtiers de stockage d'énergie

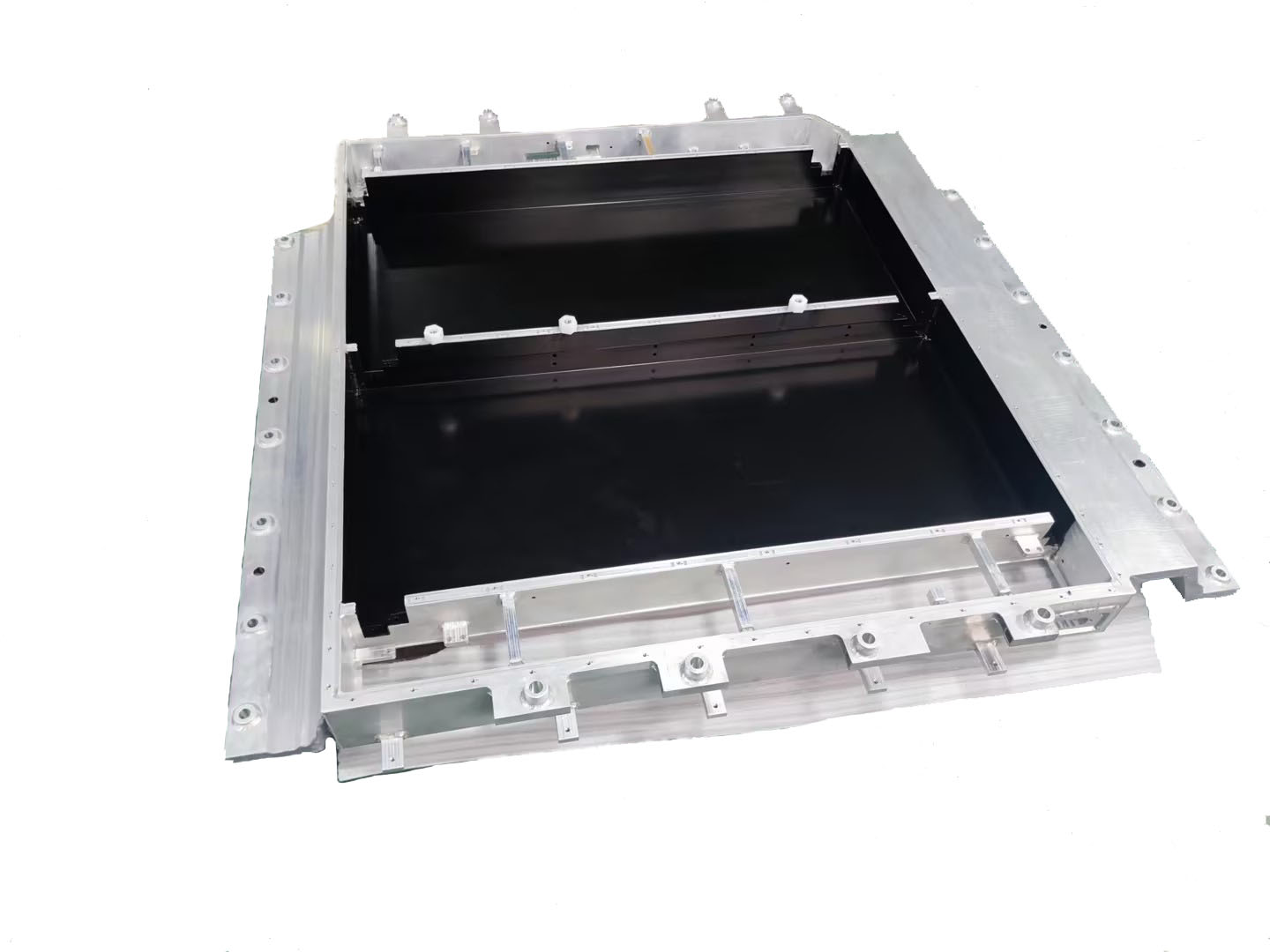

Dans la fabrication de nouveaux boîtiers à refroidissement liquide, de bacs à batteries et d'autres produits, les canaux de refroidissement liquide et les structures multi-cavités sont des caractéristiques de conception complexes typiques (voir la figure 1). Ces structures présentent souvent les caractéristiques suivantes :

Figure 1 : Conception typique d'un bac à batterie

Entrelacement spatial tridimensionnel : les canaux d'écoulement sont répartis en serpentin, avec un grand nombre de points de retournement spatiaux ;

Connexion multi-niveaux : la cavité principale et la sous-cavité sont reliées par des cloisons à parois minces (épaisseur 2-3 mm) ;

Caractéristiques de miniaturisation : petite section du canal d'écoulement (l'épaisseur minimale de la paroi du canal d'écoulement du profilé en aluminium est de 1,2 mm) et faible accessibilité au soudage.

2- Analyse des difficultés liées à la combinaison de plusieurs technologies de soudage dans la fabrication de bacs à batteries

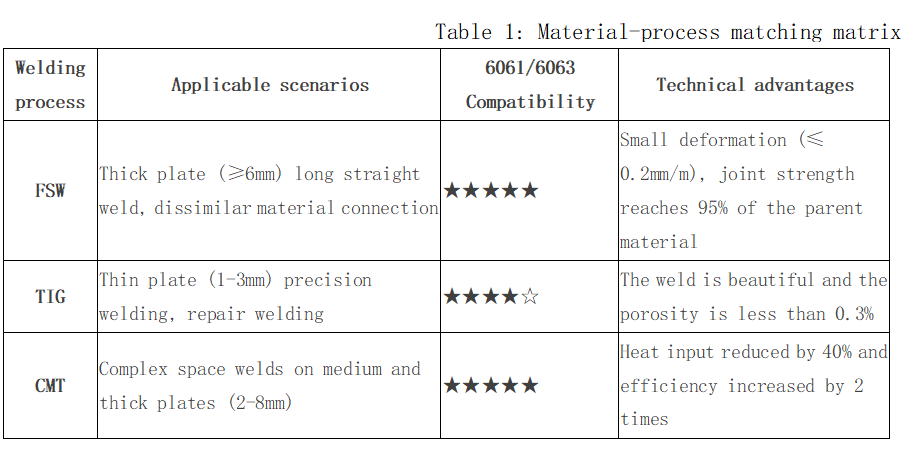

Dans la fabrication de bacs à batteries, il est nécessaire de combiner plusieurs technologies de soudage, telles que l'application coordonnée du soudage par friction-malaxage (FSW), du soudage par transition métal froid (CMT), du soudage par fusion traditionnel (TIG/MIG) et d'autres technologies. Cette combinaison vise à prendre en compte la légèreté, la résistance, l'étanchéité et l'efficacité de la production, mais elle se heurte également aux principales difficultés suivantes :

a. Le problème de l'apport thermique coordonné de plusieurs procédés

Les différentes technologies de soudage (telles que le FSW et le soudage laser) présentent d'importantes différences d'apport thermique, ce qui peut facilement entraîner des variations de performances des matériaux et des déformations thermiques. Il faut donc optimiser la séquence de soudage et le réglage des paramètres.

b. Compatibilité des équipements et goulot d'étranglement en termes d'efficacité

La commutation des équipements est complexe et les exigences de précision en matière de synchronisation des paramètres sont élevées. La conception modulaire des postes de travail et des machines de soudage intelligentes sont nécessaires pour améliorer l'efficacité collaborative et réduire les temps de cycle.

c. Défis liés à l'équilibre entre résistance de l'étanchéité et coût

Le risque de fuite à l'intersection de plusieurs soudures est élevé (représentant 70 % des défauts), et une conception d'étanchéité redondante et d'optimisation de la topologie est nécessaire.

3- Pratique d'ingénierie : Coordination de plusieurs processus de soudage pour un bac à batteries et un boîtier de stockage d'énergie à refroidissement liquide

a. Planification de la position des traces de soudure

· Optimisation de la position de soudure : Lors de la conception du produit, la rationalité de la position de soudure doit être pleinement prise en compte afin d'éviter l'apparition de traces de soudure sur des pièces ou zones clés affectant les fonctions du produit. Par exemple, ajuster l'espace entre le cadre avant et la buse d'eau pour éviter toute interférence avec les traces de soudure ; optimiser la position de soudure de la buse d'eau pour réduire l'impact sur les performances du produit.

· Adaptation à la structure du produit : La position de soudure doit être adaptée à la structure du produit afin de garantir que la soudure puisse supporter diverses charges et contraintes lors de son utilisation. Par exemple, dans le projet de plaque de refroidissement liquide, la stabilité structurelle et la fiabilité du produit sont améliorées par une planification rationnelle de la position de soudure.

· Facilité d'utilisation et de détection : La position de soudure doit être pratique pour les opérateurs lors des opérations de soudure et des contrôles qualité ultérieurs. Par exemple, éviter de souder dans des endroits difficiles d'accès ou avec une mauvaise visibilité afin d'améliorer l'efficacité et la qualité du soudage.

b. Contrôle des traces de soudure

· Taille des traces de soudure : La taille des traces de soudure doit être rigoureusement contrôlée. En général, la hauteur des traces de soudure doit être comprise entre 4 et 6 mm et ne pas dépasser le plan afin de garantir l'aspect et la précision de l'assemblage du produit. Par exemple, pour le projet de plaque de refroidissement liquide, la taille des traces de soudure a été contrôlée avec succès en ajustant les paramètres et le procédé de soudage, évitant ainsi tout impact sur les performances et la qualité du produit.

· Forme des traces de soudure : La forme des traces de soudure doit être aussi régulière que possible afin d'éviter une fusion excessive ou incomplète. L'optimisation des paramètres de soudage et des techniques opératoires permet d'améliorer efficacement la forme des traces de soudure et la qualité de la soudure.

· Traitement de meulage : Pour les traces de soudure concaves produites au point de soudage par friction, un traitement de meulage est utilisé afin d'obtenir une surface lisse répondant aux exigences d'aspect et de performance du produit.

c. Optimisation de la séquence de soudage

· Soudage par partition : Pour les produits de grande taille, le soudage par partition permet de contrôler efficacement la déformation globale. En divisant le produit en plusieurs zones et en les soudant séquentiellement, la concentration de chaleur pendant le soudage est réduite et le risque de déformation thermique est diminué.

· Correction progressive : Pendant le soudage, la méthode de correction progressive permet d'ajuster la déformation de soudage au fil du temps. La mesure et la correction continues de la déformation du produit pendant le soudage garantissent la précision dimensionnelle et la forme du produit final, conformément aux exigences de conception.

· Optimisation du chemin de soudage : Planifiez rationnellement le chemin de soudage afin d'éviter les soudures répétées dans la même zone et de réduire l'apport de chaleur. Par exemple, dans le projet de plaque de refroidissement liquide, l'apport de chaleur pendant le soudage a été réduit et la qualité du soudage a été améliorée grâce à l'optimisation du chemin de soudage.

d. Contrôle collaboratif de la déformation

La plaque de refroidissement liquide subit une déformation thermique pendant le soudage, ce qui entraîne une diminution de la précision dimensionnelle du produit. Mesures d'optimisation :

· Utiliser le soudage par partition et des méthodes de correction progressive pour contrôler la déformation globale.

· Optimiser les paramètres de soudage, réduire le courant et la tension, et diminuer l'apport de chaleur.

· Utiliser des fixations pour fixer le produit afin de réduire les mouvements et les déformations pendant le soudage.

· Utiliser une méthode de soudage symétrique pour répartir uniformément la chaleur de soudage.

Nous mettrons régulièrement à jour les informations et technologies relatives à la conception thermique et à l’allègement. Merci de votre intérêt pour Walmate.