El intercambio y la participación promueven el crecimiento

y trabajan juntos para el desarrollo común

En los vehículos eléctricos puros, el peso del paquete de baterías representa aproximadamente el 30% del peso en vacío. El peso ligero del paquete de baterías es de gran importancia para mejorar la autonomía de crucero del vehículo. Por lo tanto, la investigación sobre la alta energía específica de los paquetes de baterías es una de las principales direcciones de investigación actuales para los vehículos de nueva energía, y también es la principal forma de lograr vehículos eléctricos livianos. El aligeramiento de los paquetes de baterías de potencia se puede llevar a cabo en dos direcciones: mejorando las celdas individuales Se optimiza la densidad energética del paquete de baterías y se optimizan los accesorios relacionados con el paquete de baterías.

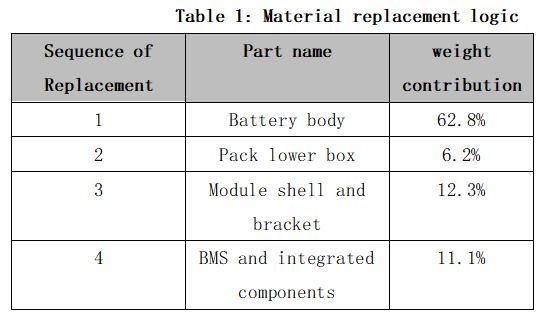

El desarrollo de paquetes de baterías ligeros de múltiples materiales tiene como objetivo reducir el peso del paquete de baterías, aumentar la densidad energética y la autonomía de crucero, al tiempo que se garantiza la seguridad y la fiabilidad mediante el uso de una variedad de materiales ligeros. Entre los componentes principales del paquete de baterías, el cuerpo de la celda de la batería tiene la mayor masa, seguido de la caja inferior del paquete, la cubierta superior y los componentes integrados del BMS.

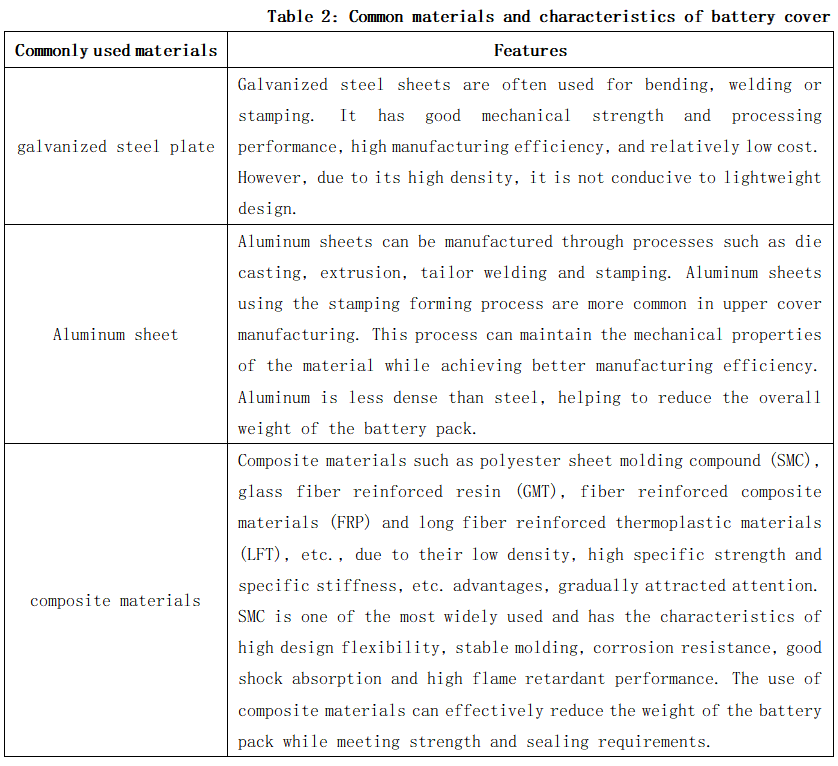

1-Diseño liviano de la cubierta del paquete de batería

La tapa superior de la caja de la batería se encuentra por encima de la caja de la batería de potencia y no se ve afectada por los lados de la caja de la batería de potencia y no afectará la calidad de todo el paquete de baterías. Sus funciones incluyen principalmente el sellado y la protección. Para mejorar la eficiencia energética de todo el vehículo, también se considerarán materiales livianos en el diseño. El uso de materiales livianos, como aleaciones de aluminio y materiales compuestos (SMC, FRP, etc.), puede reducir significativamente el peso del paquete de baterías.

Además, el diseño estructural de la cubierta superior también debe tener en cuenta la eficiencia de fabricación y los requisitos de producción en masa. Cuando la estructura es muy irregular, puede resultar difícil utilizar el estampado, el doblado y la soldadura a medida. El diseño de la cubierta superior también debe tener en cuenta la conexión y la cooperación con otros componentes, como la caja inferior y las piezas estructurales de sellado, para garantizar la estabilidad estructural y la fiabilidad de toda la caja de la batería.

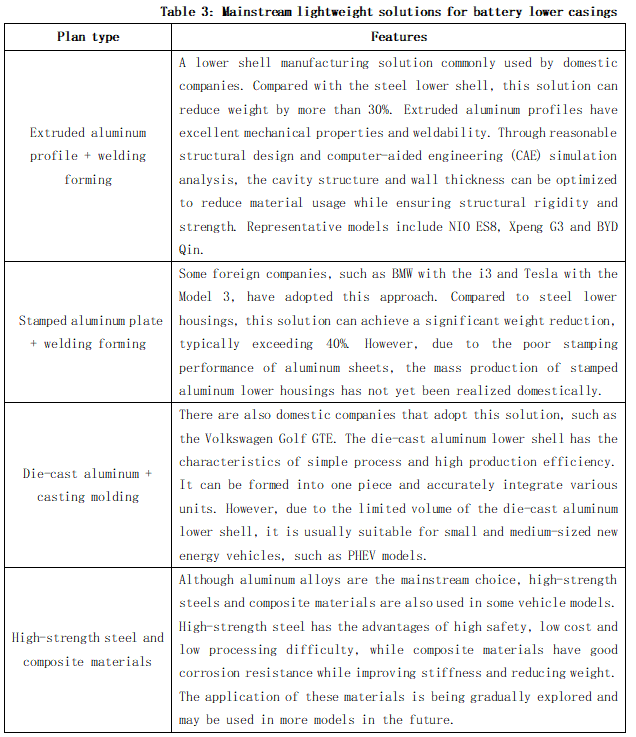

2-Diseño liviano de la carcasa inferior del paquete de baterías

La aleación de aluminio es un material ideal para las carcasas de los paquetes de baterías debido a su baja densidad, alta resistencia específica, buena estabilidad térmica, fuerte resistencia a la corrosión, buena conductividad térmica, no es magnética, es fácil de moldear y tiene un alto valor de reciclaje. Los materiales de aleación de aluminio más utilizados son 6061-T6, 6005A-T6 y 6063-T6. Estos materiales tienen diferentes límites de elasticidad y resistencias a la tracción y pueden satisfacer diferentes necesidades estructurales.

La carcasa del paquete de baterías generalmente está compuesta por un marco de perfil de aleación de aluminio y una placa inferior, que se suelda utilizando perfiles extruidos de aleación de aluminio de la serie 6. Durante el diseño, se deben tener en cuenta factores como el tamaño y la complejidad de la sección del perfil, el espesor de la pared, etc. para adaptarse a diferentes requisitos estructurales y funcionales. Por ejemplo, los componentes como marcos, particiones intermedias, paneles de piso, vigas, etc. pueden adoptar diferentes diseños de sección transversal.

A través de un diseño estructural y métodos de conexión razonables, se puede garantizar de manera efectiva la resistencia general de la carcasa, se puede reducir la dificultad de procesamiento y se puede reducir el peso de la carcasa:

l lParedes delgadas: al adoptar un diseño de paredes delgadas y usar refuerzos para cumplir con los requisitos de resistencia, se puede reducir de manera efectiva el peso del material.

l Vaciado: Introducción de perfiles huecos en el diseño estructural para reducir la densidad del material.

l Optimización del tamaño: optimice el tamaño de la batería para reducir el uso innecesario de material.

l Optimización de la topología: reduce el espacio ocupado por los materiales optimizando la disposición de los componentes internos del paquete de baterías.

l Diseño modular integrado: integre placas de enfriamiento, orejetas de elevación del paquete de baterías y otros componentes en la caja para reducir la cantidad y el peso de los componentes individuales.

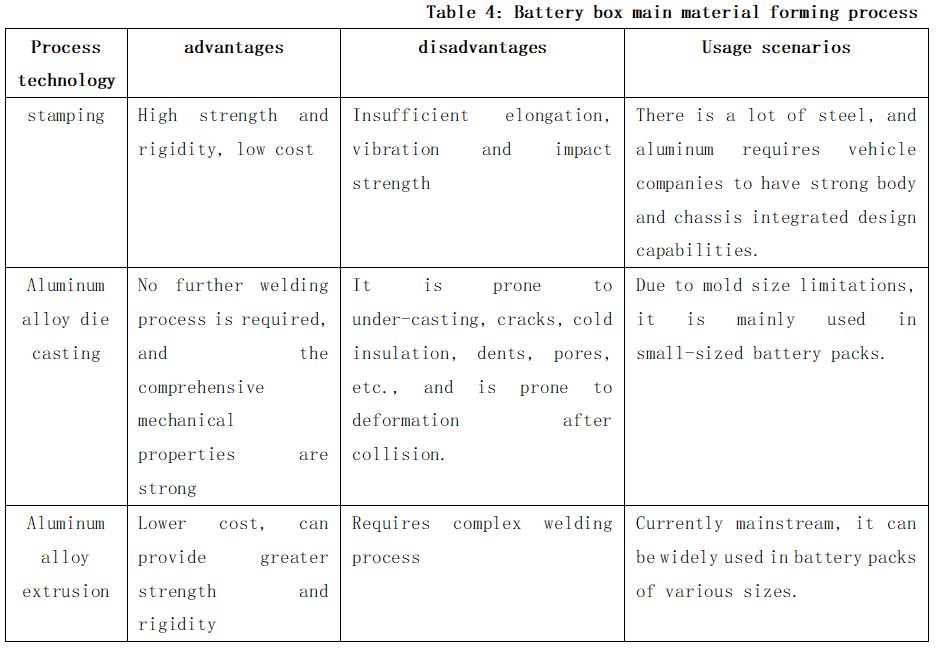

3-Fabricación de tecnología ligera

l Modelado de materiales

En la actualidad, existen tres categorías principales de procesos de formación de material de caja de batería: estampado, fundición a presión de aleación de aluminio y extrusión de aleación de aluminio. El flujo de proceso general de la caja de batería de potencia incluye procesos de moldeo y conexión de material, entre los cuales el proceso de moldeo de material es el proceso clave de la caja de batería de potencia. En la actualidad, la carcasa superior se estampa principalmente, y los principales procesos de la carcasa inferior son el moldeo por extrusión y la fundición a presión de aleación de aluminio.

l Tecnología de conexión

El proceso de conexión de la caja de la batería es crucial en la fabricación de vehículos de nueva energía e involucra una variedad de tecnologías y métodos para garantizar la resistencia estructural y el sellado de la caja de la batería.

La soldadura es el principal proceso de conexión en el procesamiento de cajas de baterías y se utiliza ampliamente. Incluye principalmente los siguientes métodos:

① Soldadura por fusión tradicional: como TIG (soldadura con gas inerte de tungsteno) y MIG (soldadura con gas inerte de metal). La soldadura TIG tiene baja velocidad y alta calidad. Es adecuada para soldadura por puntos y soldadura de trayectoria compleja. Se utiliza a menudo para soldadura a medida de marcos y soldadura de piezas pequeñas de vigas laterales. La soldadura MIG tiene alta velocidad y fuerte capacidad de penetración, y es adecuada para soldadura de círculo completo dentro del conjunto de placa inferior del marco.

② Soldadura por fricción y agitación: La soldadura se logra generando calor a través de la fricción. Tiene las características de una buena calidad de unión y una alta eficiencia de producción.

③Tecnología de transferencia de metal en frío: es adecuada para materiales de placas delgadas. No hay aporte de calor durante el proceso de soldadura, lo que reduce la deformación.

④Soldadura láser: alta precisión, alta velocidad, adecuada para soldadura de estructuras complejas.

⑤ Soldadura por pernos y soldadura por proyección: se utilizan para la conexión rápida de piezas específicas. La soldadura por pernos se fija mediante pernos y tuercas, y la soldadura por proyección se conecta mediante protuberancias de presión.

El método de conexión mecánica resuelve principalmente los problemas de fácil soldadura y deslizamiento de la rosca de materiales de placa delgada durante la soldadura, incluyendo:

① Tuerca remachable ciega: se utiliza para conectar la superficie de sellado del marco de la caja y la placa inferior de la cavidad interna. Tiene las ventajas de una alta eficiencia de fijación y un bajo costo de uso. Adecuada para conexiones roscadas entre placas delgadas y otros componentes.

②Inserto de rosca de alambre: se utiliza para reforzar los orificios de los tornillos de aluminio u otros cuerpos de baja resistencia, mejorar la capacidad de carga de los tornillos y la distribución de la fuerza de las roscas, y es adecuado para orificios de montaje de módulos de batería y orificios de montaje de superficies de sellado. En comparación con las tuercas remachables ciegas, los insertos de rosca de alambre son más fuertes y más fáciles de reparar, pero generalmente no son adecuados para instalaciones de paredes delgadas.

Actualizaremos periódicamente la información y las tecnologías relacionadas con el diseño térmico y la reducción de peso. Gracias por su interés en Walmate.