comerciales y trabajar duro para mejorar

la efectividad de sus proyectos

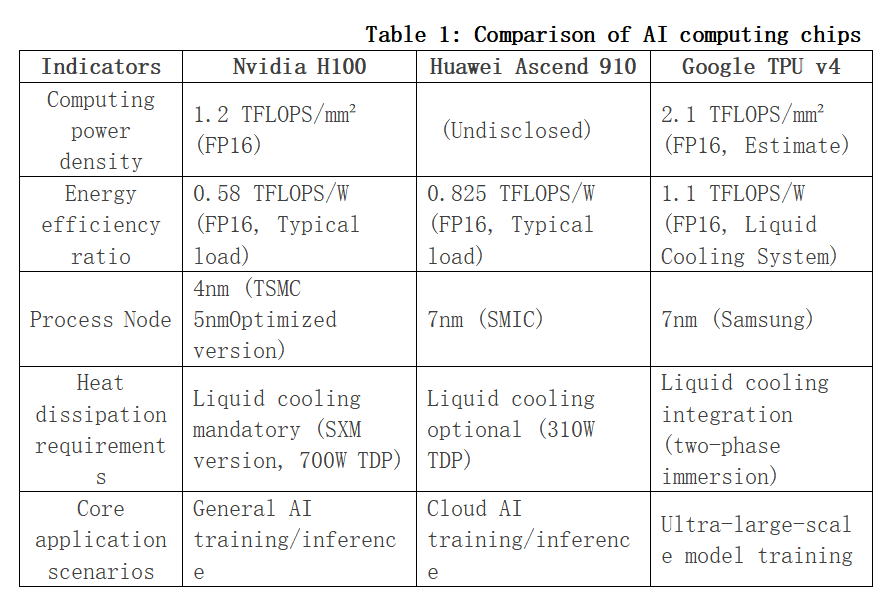

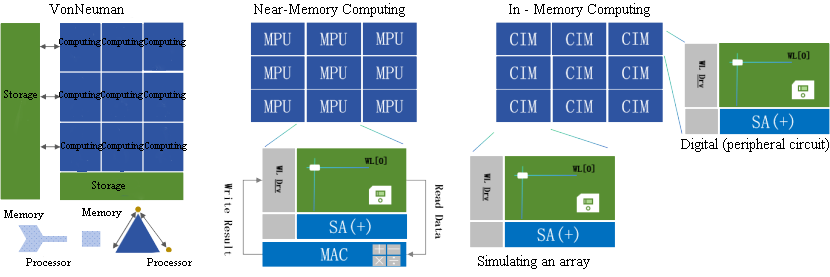

En el camino hacia la potencia de cálculo de IA a exaescala, el supernodo CloudMatrix 384 de Huawei y el clúster GB200 NVL72 de NVIDIA se han convertido en dos cumbres tecnológicas de renombre mundial. No solo representan diferentes capacidades de integración de hardware, sino que también revelan profundamente dos filosofías fundamentales para construir sistemas de supercomputación.

Uno ha sido comparado con una "fiebre alta persistente", que enfrenta el desafío extremo de disipar el calor generado de manera constante y hermética por 384 chips en funcionamiento estable. El otro ha sido descrito como un "ataque epiléptico intermitente", que necesita domar el flujo de calor pulsante e intenso generado cuando 72 GPU de primer nivel trabajan en sincronía. Estas dos "etiologías" diferentes finalmente apuntan a "prescripciones" radicalmente distintas —es decir, soluciones de disipación de calor— y nos muestran claramente dos filosofías centrales de ingeniería en confrontación: sistemas de ingeniería deterministas versus innovación ágil en ecosistemas. Para cada empresa en la cadena de suministro, comprender esta confrontación es clave para definir su papel futuro.

1- El Origen de las Diferencias Centrales: La "Etiología" Determina la "Prescripción"

Desde el punto de partida del diseño, Huawei y NVIDIA tomaron caminos diferentes, lo que dio forma directamente a sus características térmicas distintivas:

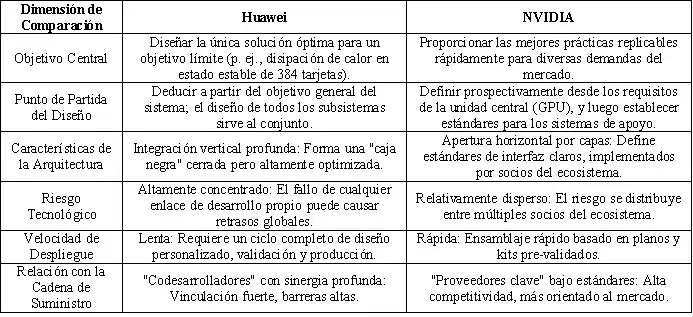

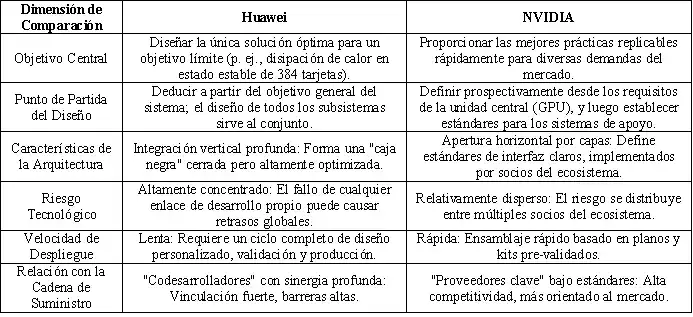

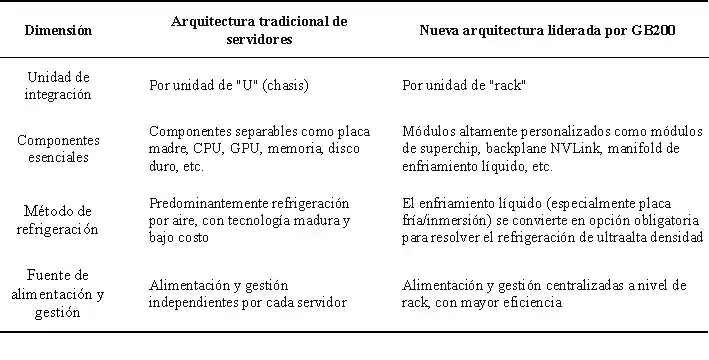

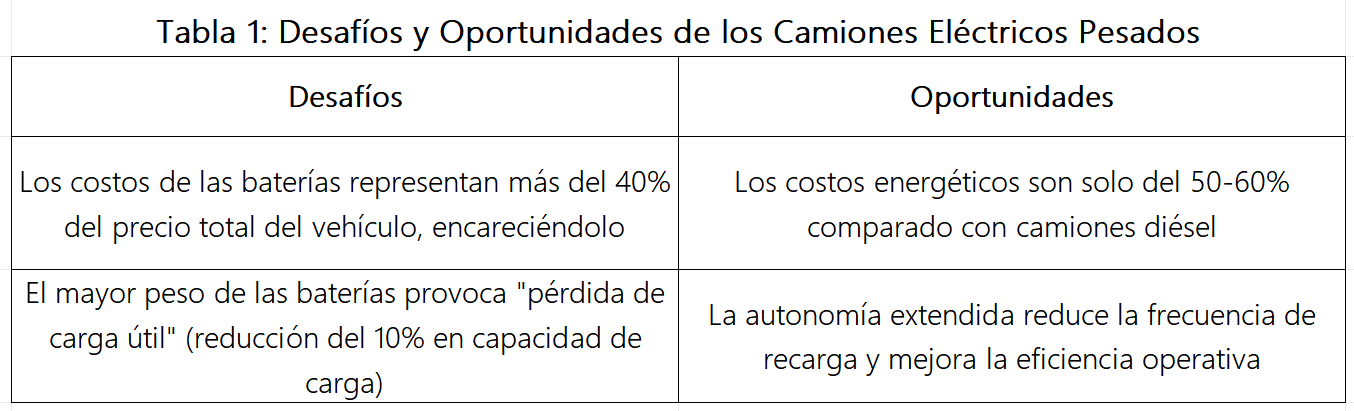

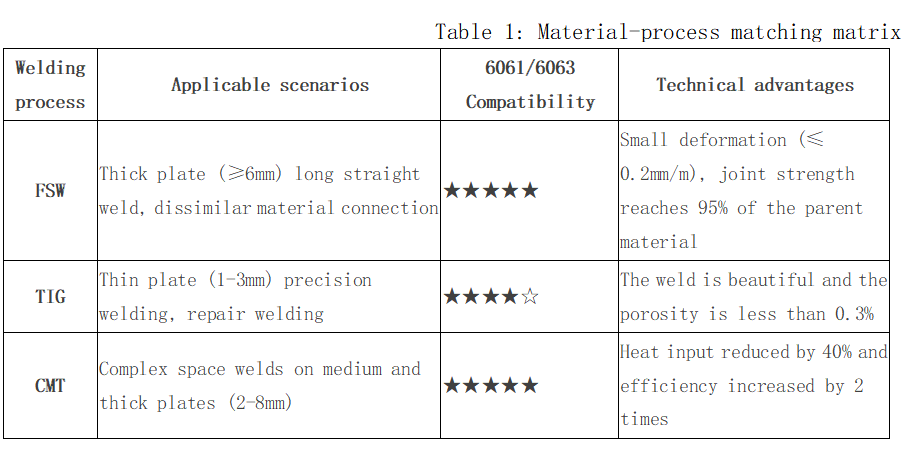

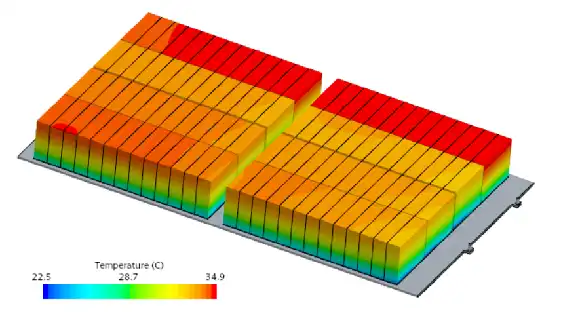

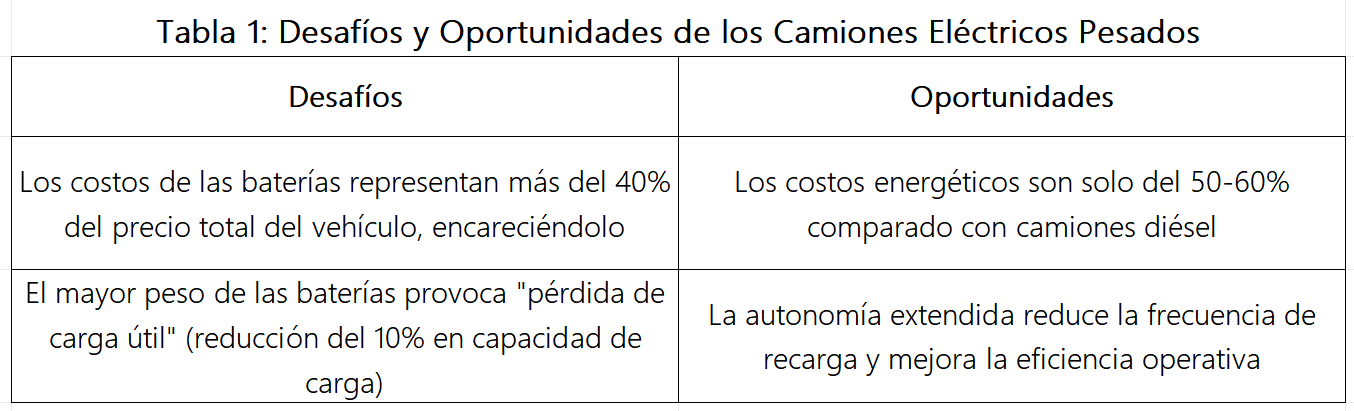

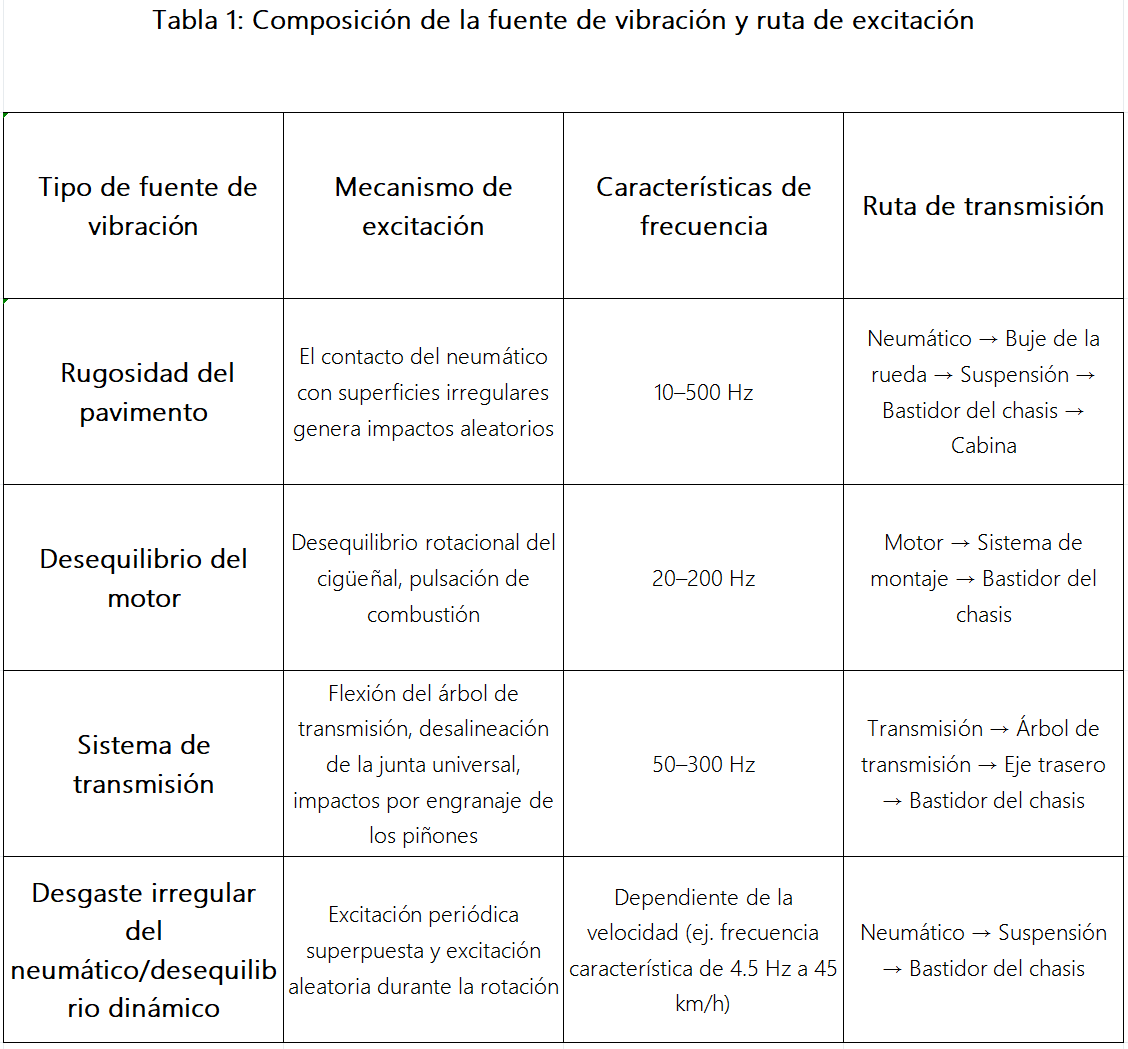

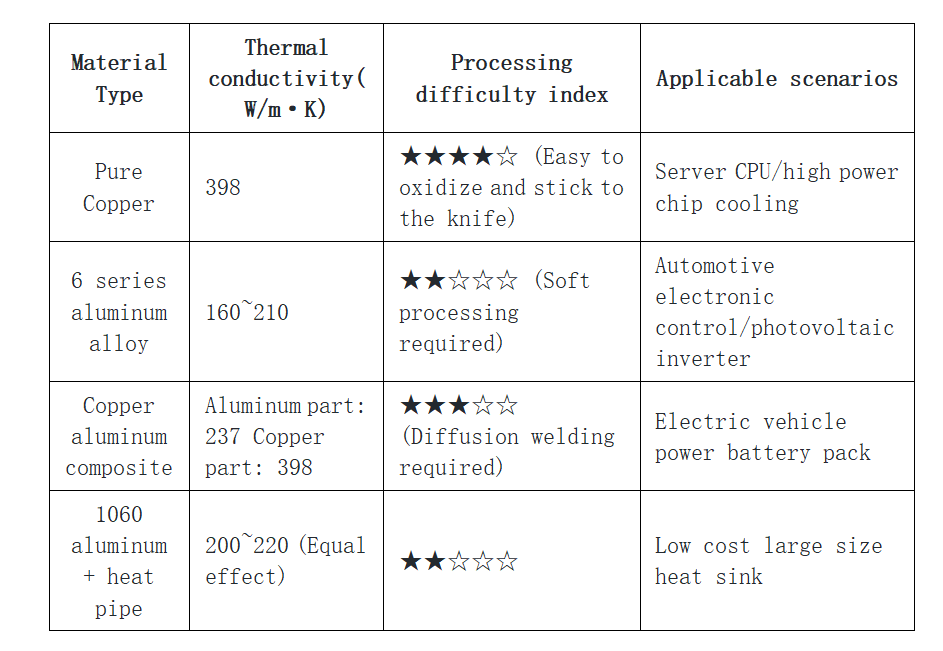

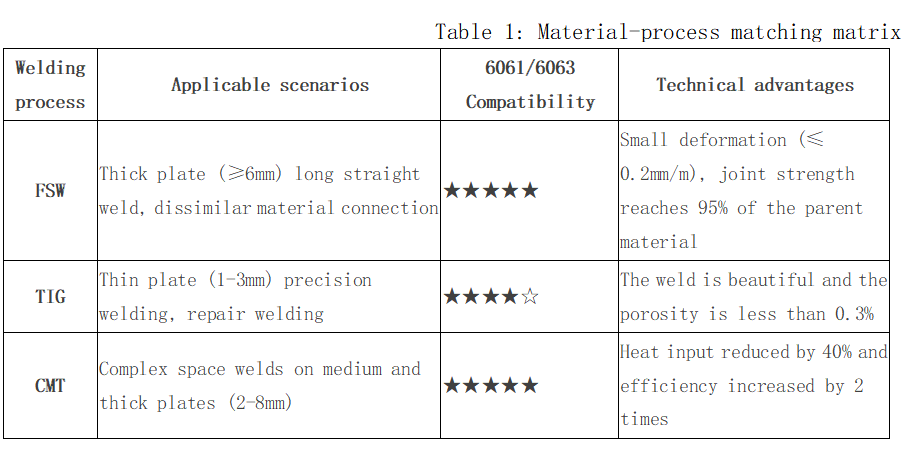

Tabla 1: Comparación de las Características de la Fuente de Calor entre las Dos Rutas Tecnológicas

Esta diferencia entre "fiebre alta persistente" y "ataque epiléptico intermitente" no es en absoluto casual. Refleja que Huawei, como retador, optó por centrarse en el rendimiento total del sistema, persiguiendo a cualquier costo el límite extremo de densidad de cálculo dentro de un solo chasis; mientras que NVIDIA, como líder, tiene la tarea de construir un ecosistema que pueda colaborar de manera eficiente y sea fácil de adoptar, al tiempo que garantiza la ventaja de rendimiento absoluto de cada chip individual.

2- La Materialización de la Filosofía de Ingeniería: Dos Rutas de Refrigeración Líquida

Las dos filosofías de diseño diferentes encuentran su expresión más concentrada en las soluciones clave de refrigeración líquida, dando forma a la pila tecnológica completa desde el chip hasta la sala de servidores.

a. Huawei: La Práctica de Refrigeración Líquida de la Ingeniería de Sistemas Determinista

Esta es una filosofía de diseño de arriba hacia abajo, nacida para un objetivo determinista a nivel de sistema. Su núcleo consiste en implementar la disipación de calor como una parte clave de la infraestructura a través de una realización de ingeniería global, integrada y de alta confiabilidad, no meramente como un componente complementario.

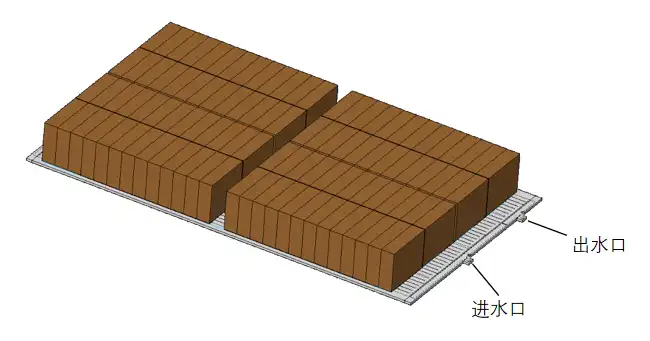

Figura 1: Supernodo Huawei Ascend 384

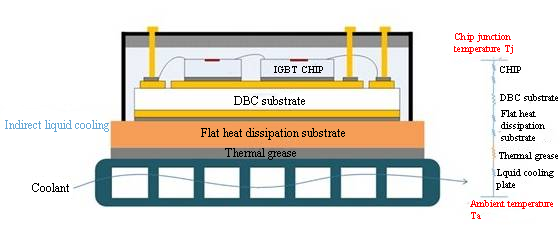

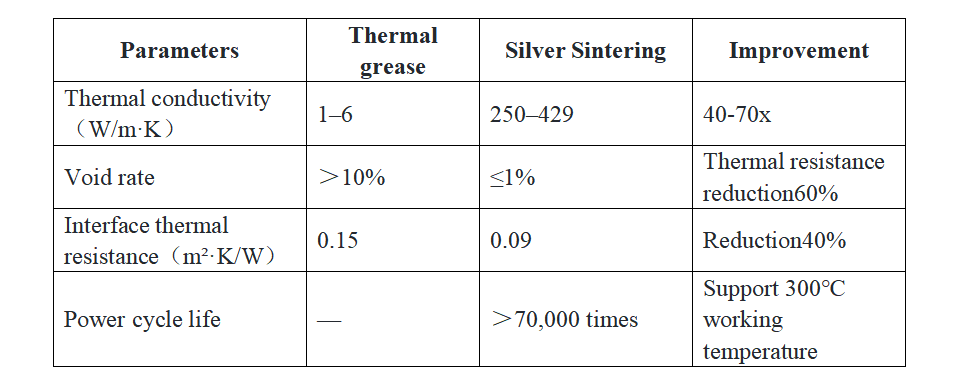

· Precisión a Nivel de Chip y Conexión Confiable: Para garantizar que el calor del chip se transfiera eficientemente a la placa fría, Huawei se centra en la optimización de ingeniería de los materiales de interfaz. Aunque la información pública muestra que tienen reservas de patentes avanzadas en este campo (como cargas de carburo de silicio de alta esfericidad), sus soluciones específicas de aplicación en el supernodo no son públicas. Lo que es seguro es que sus soluciones buscan inevitablemente una resistencia térmica de interfaz extremadamente baja y una confiabilidad a largo plazo, para enfrentar el desafío de la "fiebre alta persistente".

· Redundancia a Nivel de Sistema y Control Inteligente: Adopta diseños redundantes como el suministro de líquido en anillo y desarrolla su propio controlador de gestión térmica (TMU) que actúa como el "centro neurálgico" del sistema. Este controlador puede lograr un cambio de 0 segundos entre tuberías y utiliza IA para la predicción de fallas, garantizando la determinabilidad y confiabilidad del enlace de disipación de calor de una manera definida por software. Esto es una manifestación típica de su pensamiento de ingeniería de sistemas.

· Integración de Infraestructura ("Integración Frío-Eléctrica"): A nivel de chasis, integra físicamente y gestiona de manera unificada la unidad de distribución de refrigeración líquida y la unidad de distribución de energía de alto voltaje. Este diseño "frío-eléctrico integrado" es la respuesta de ingeniería definitiva para enfrentar la densidad de potencia ultra alta por chasis, simplificar el despliegue y mejorar la eficiencia energética (reduciendo el PUE), representando la materialización de su diseño determinista desde el concepto hasta la forma física.

b. NVIDIA: El Marco de Refrigeración Líquida de la Innovación Ágil en Ecosistemas

Esta es una filosofía de diseño centrada en la GPU, que capacita al ecosistema global mediante la definición de estándares abiertos. Su núcleo es proporcionar un "plan" verificado que reduzca el umbral de aplicación para toda la industria y permita un despliegue escalable, eficiente y flexible.

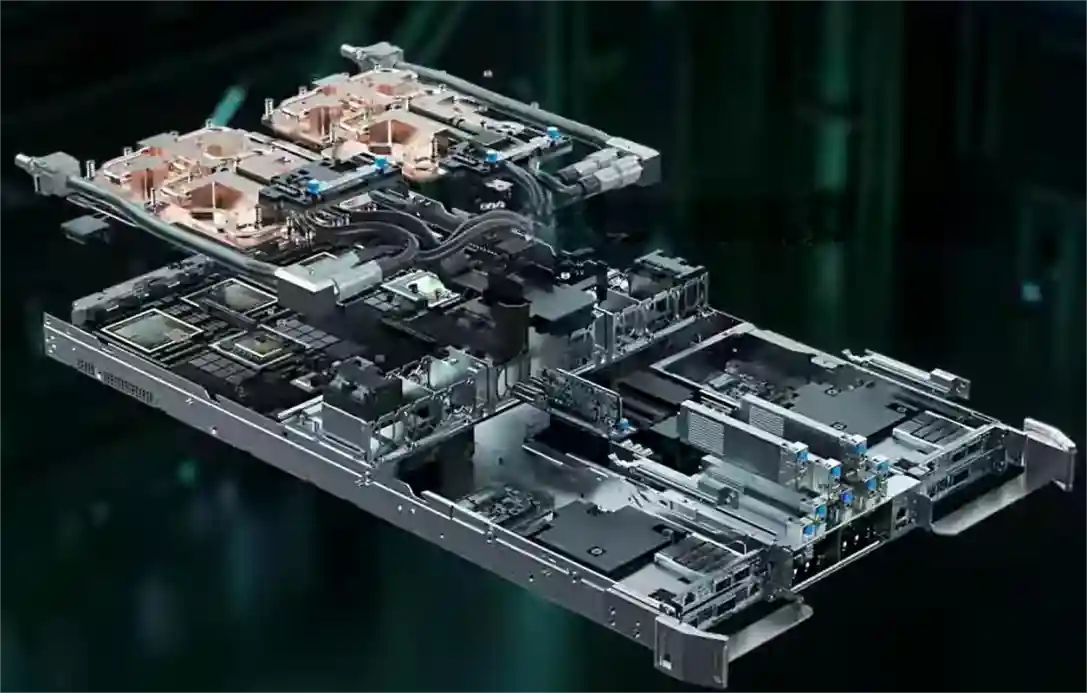

· Estandarización a Nivel de Chip y Diseño de Referencia (VRD): NVIDIA proporciona diseños de referencia detallados para las GPU (como la serie Blackwell), definiendo claramente las interfaces de rendimiento como las dimensiones físicas de la placa fría, el consumo energético de diseño térmico (TDP), el flujo y la caída de presión. Esto equivale a proporcionar una "respuesta estándar" a todos los fabricantes de disipación de calor, encapsulando la complejidad dentro de componentes estándar y garantizando la compatibilidad y una línea base de calidad para los componentes fundamentales.

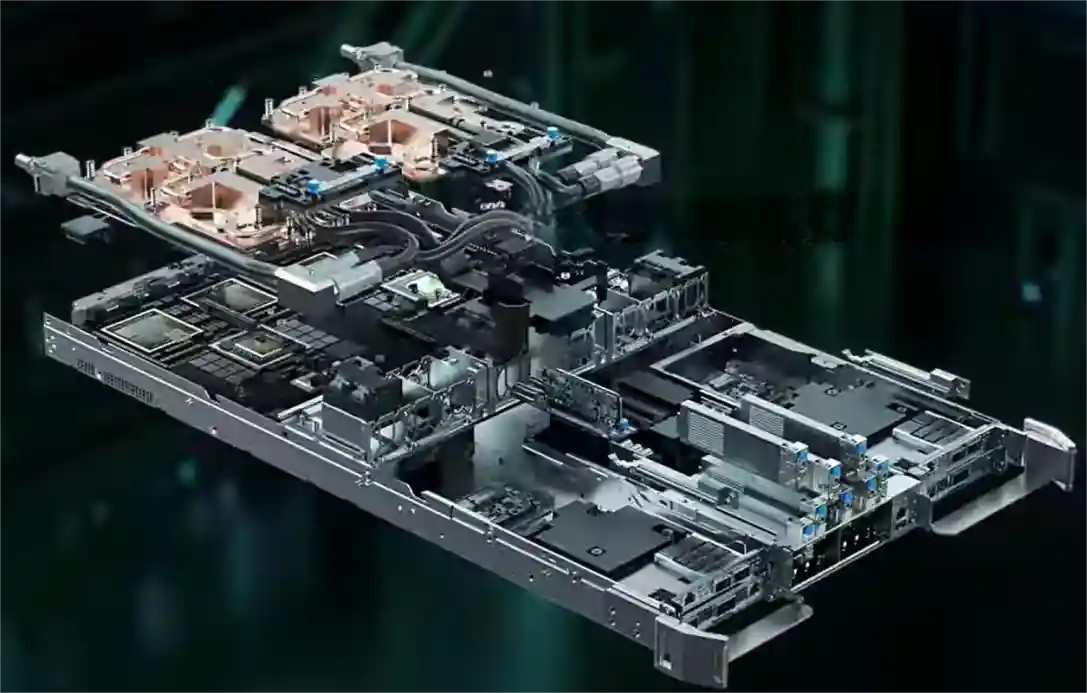

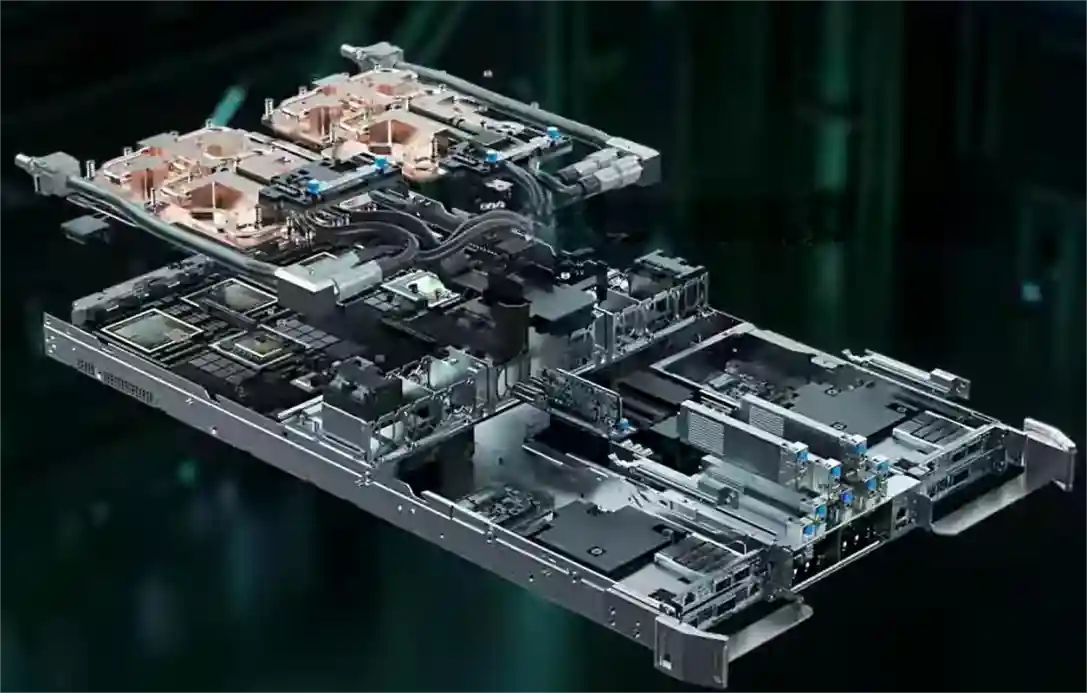

Figura 2: Módulo de servidor NVIDIA y placa fría líquida de microcanales

· Colaboración a Nivel de Ecosistema y Certificación de Soluciones: Colabora en profundidad con principales fabricantes de gestión térmica e infraestructura como Vertiv y Boyd para desarrollar y certificar conjuntamente soluciones de refrigeración líquida a nivel de chasis. Por ejemplo, la solución de chasis "Tier 2 Ready" de Vertiv es un producto pre-validado desarrollado basándose en el plan de NVIDIA, permitiendo a los operadores de centros de datos adquirir clústeres de refrigeración líquida listos para usar rápidamente, como si compraran equipos estándar.

· Capacitación mediante Gemelos Digitales y Aceleración del Despliegue: A través de la plataforma NVIDIA Omniverse, proporciona herramientas de gemelo digital y simulación para sistemas de refrigeración líquida de centros de datos. Los clientes pueden diseñar, validar y optimizar soluciones de disipación de calor en un entorno virtual, reduciendo enormemente el costo y el riesgo de la validación física y logrando una mayor agilidad desde el diseño hasta el despliegue.

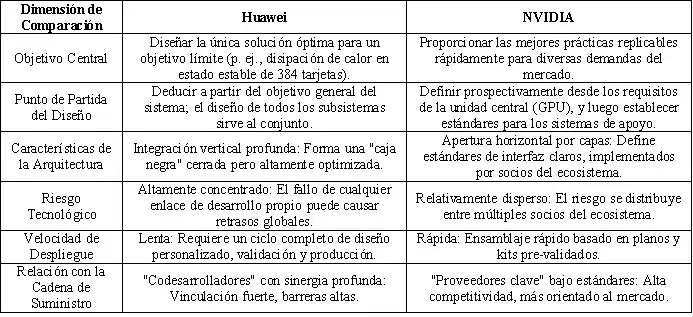

Para comprender más claramente estas dos rutas, comparamos sus diferencias centrales a continuación:

Tabla 2: Modelo Huawei vs. Modelo NVIDIA: Panorama de Diferencias Clave

3- La Ilustración Histórica y la Futura Fusión

Esta competencia entre las dos rutas no es un caso aislado en la historia de la tecnología. En esencia, es otra representación clásica de la innovación por integración de sistemas frente a la innovación por ecosistemas de plataforma. Huawei se asemeja a Apple en la era de Steve Jobs, buscando un control absoluto de la experiencia del producto desde el nivel superior hasta el más básico; mientras que NVIDIA se parece más al Android de Google actual, impulsando la prosperidad de todo un ecosistema mediante el establecimiento de estándares centrales (el sistema Android/la arquitectura GPU).

Para la industria, la tendencia futura no es que una ruta reemplace por completo a la otra, sino que es posible que surja un cierto grado de fusión:

· En proyectos nacionales o empresariales que buscan el rendimiento computacional extremo, el atractivo de la "ingeniería de sistemas determinista" sigue siendo fuerte.

· En el vasto mercado comercial de computación en la nube, la "innovación ágil en ecosistemas" continuará expandiéndose debido a sus ventajas de velocidad y costo.

· Las chispas de innovación pueden nacer en la zona de intersección: incorporar una personalización más profunda y una optimización colaborativa dentro de los estándares de ecosistemas abiertos.

4- Conclusión

Por lo tanto, la disputa en disipación de calor entre Huawei y NVIDIA es, en esencia, un enfrentamiento entre dos competencias centrales en la era de la IA: una busca lograr un rendimiento extremo y determinista a través de la integración profunda de la ingeniería de sistemas; la otra impulsa la innovación ágil y la rápida adopción masiva de la industria mediante la construcción de estándares abiertos y un ecosistema. Este enfrentamiento traza un camino claro para los participantes en la cadena de suministro: actuar como "fuerzas especiales", vinculándose profundamente para asaltar fortalezas específicas a nivel de sistema; o actuar como "ejército principal", integrándose en el ecosistema para explorar mercados en las vastas llanuras de los estándares. En última instancia, el resultado no solo depende de la tecnología en sí, sino también de la comprensión de la lógica de la evolución industrial y de una definición clara de la posición propia en el panorama futuro.

Actualizaremos periódicamente la información y las tecnologías relacionadas con el diseño térmico y la reducción de peso. Gracias por su interés en Walmate.

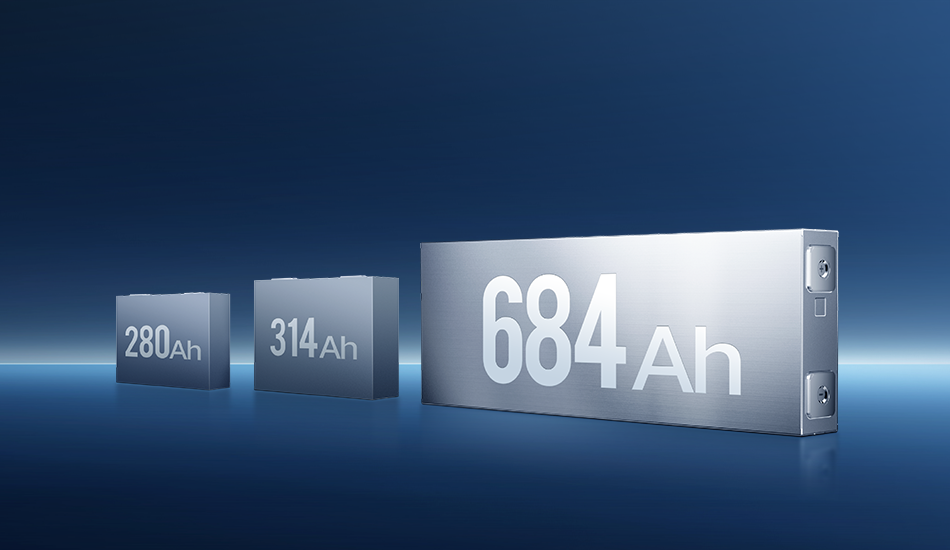

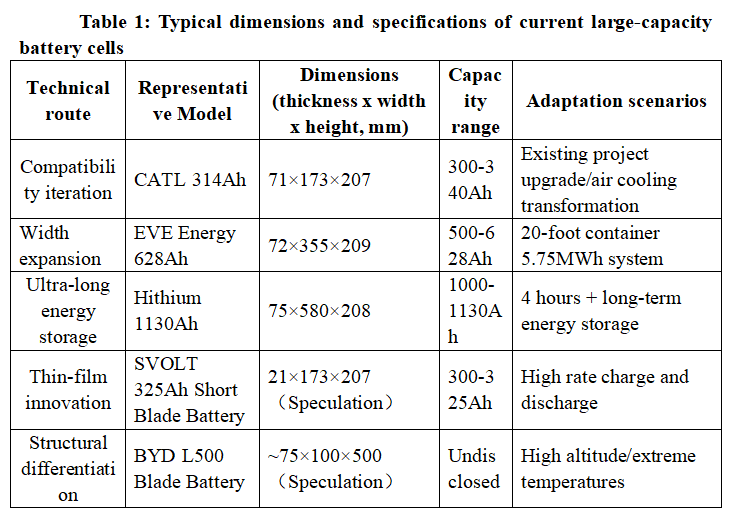

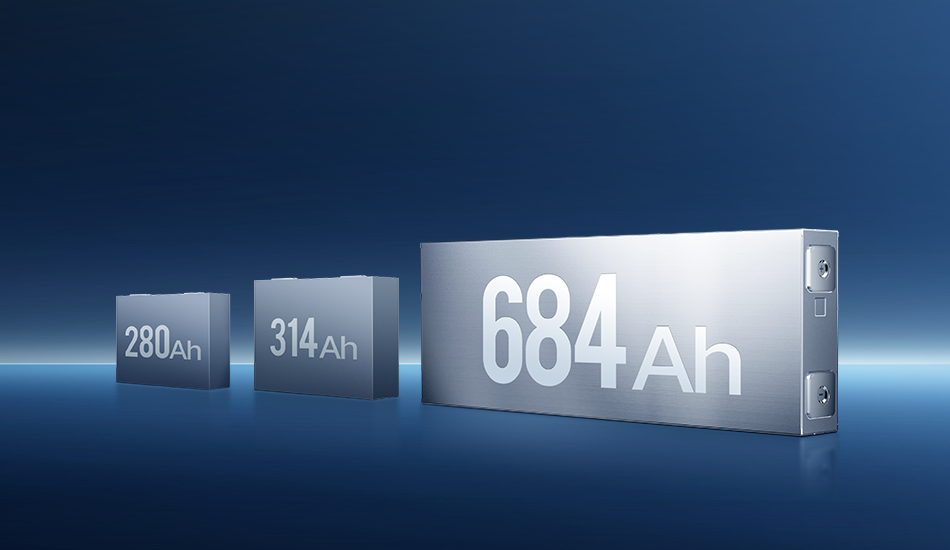

Cuando el "gran tamaño" de la celda se convierte en consenso, la "fortaleza" del Pack se transforma en un nuevo campo de batalla

La industria del almacenamiento de energía está entrando en una era de gran aumento de la capacidad de las celdas, y la transición de 280Ah a más de 500Ah ya es una realidad en curso. Mientras la industria se centra en el "tamaño" de las celdas, la "fortaleza" del Pack, es decir, su capacidad de soporte estructural mecánico y de gestión segura, se está convirtiendo en un nuevo foco competitivo. Independientemente de cómo evolucionen el sistema químico y la capacidad de las celdas, sus fuerzas de expansión, la energía de fuga térmica y las cargas mecánicas, en última instancia, deben ser soportadas por el chasis inferior del Pack, que constituye la base mecánica.

Este artículo explorará, desde la perspectiva del diseño estructural, cómo el chasis inferior del Pack puede satisfacer las diversas necesidades mecánicas y de gestión térmica en el contexto de la divergencia de las rutas tecnológicas de las celdas, y cómo construir capacidades de ingeniería adaptables de manera sostenible.

1- Análisis Mecánico de las Tres Principales Rutas Tecnológicas: El Trilema de Carga, Calor y Espacio

El aumento de la capacidad de las celdas cambia directamente las condiciones límite del diseño del sistema del Pack. Como el "esqueleto" y la "piel" del sistema, el chasis inferior necesita responder de nuevo a tres preguntas fundamentales:

a. Análisis Mecánico de la ruta de 587Ah (Alta Integración)

Demanda central: Lograr una densidad de energía ≥6 MWh dentro de un contenedor estándar de 20 pies, lo que impulsa diseños extremadamente compactos como "4 columnas y 8 clústeres comunes".

Desafíos para el chasis inferior:

· Optimización del soporte estructural: Con un aumento de la masa total y una reducción de los puntos de apoyo, el chasis necesita optimizar las rutas de transferencia de carga, equilibrando la rigidez global con la resistencia local en áreas críticas, para garantizar la estabilidad estructural durante el transporte y la operación.

· Integración estructural de la gestión térmica: El sistema de refrigeración líquida se integra profundamente con la placa base del chasis y las estructuras de soporte, actuando como núcleo de la gestión térmica y participando en el soporte estructural general. El diseño debe garantizar la confiabilidad y durabilidad del sellado del sistema de enfriamiento bajo cargas estructurales a largo plazo y ciclos térmicos.

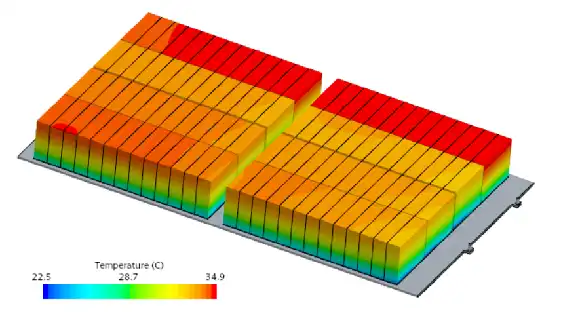

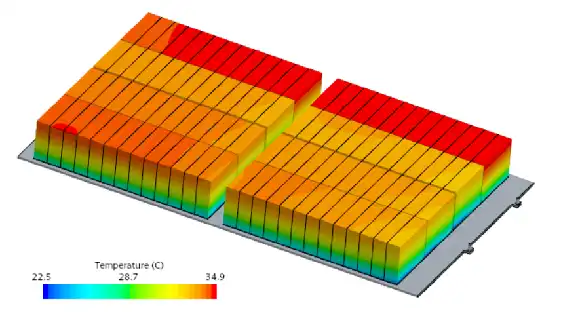

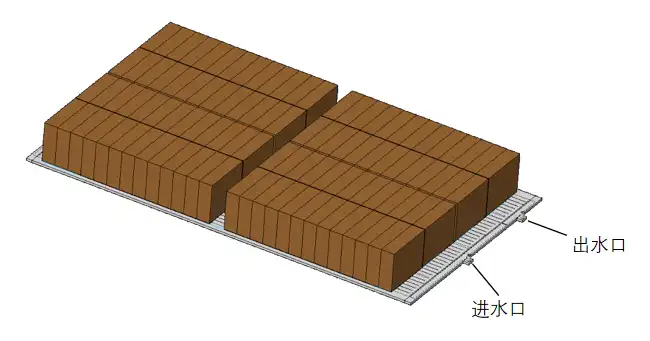

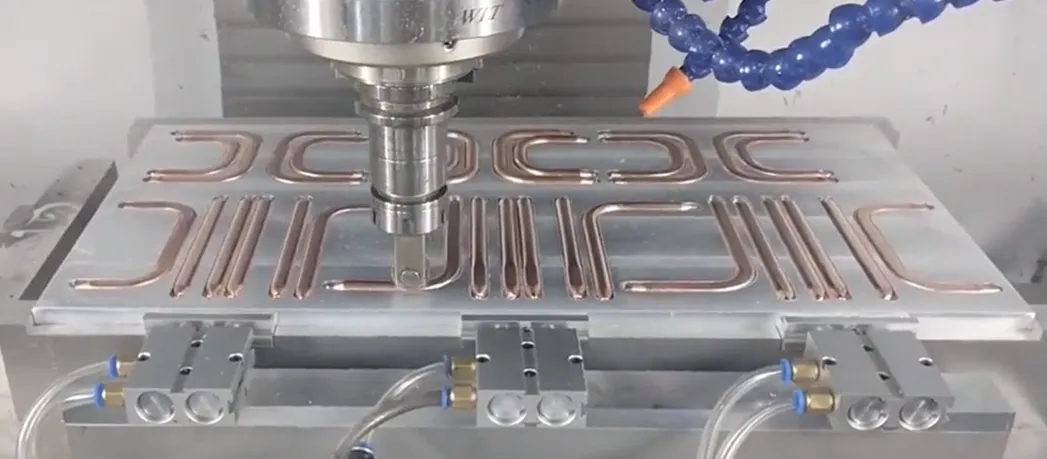

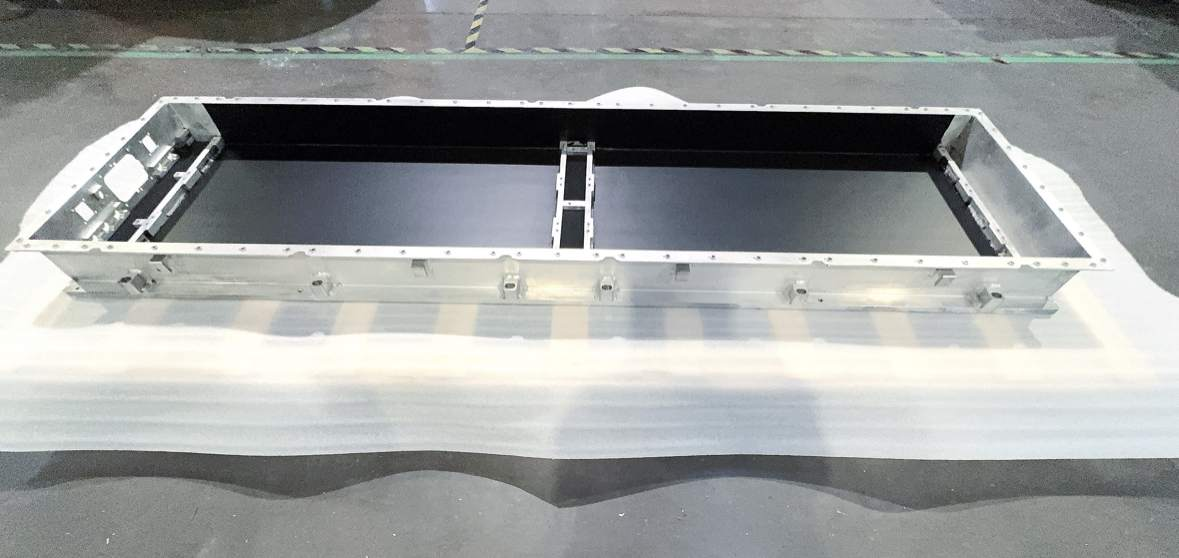

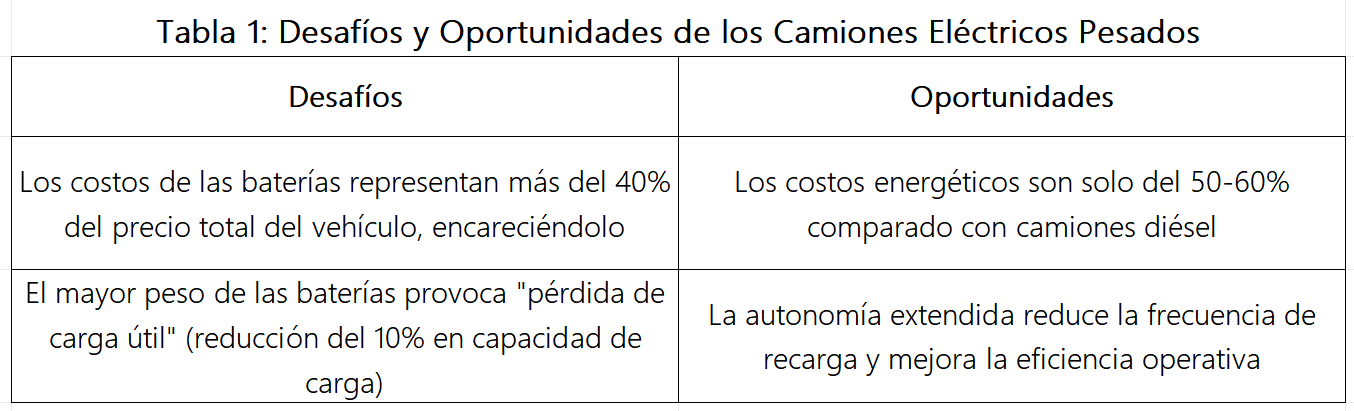

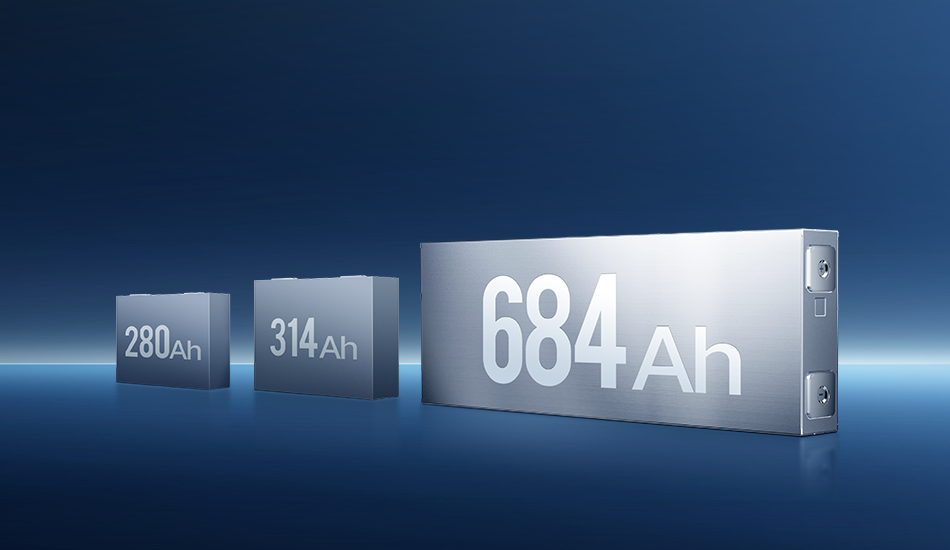

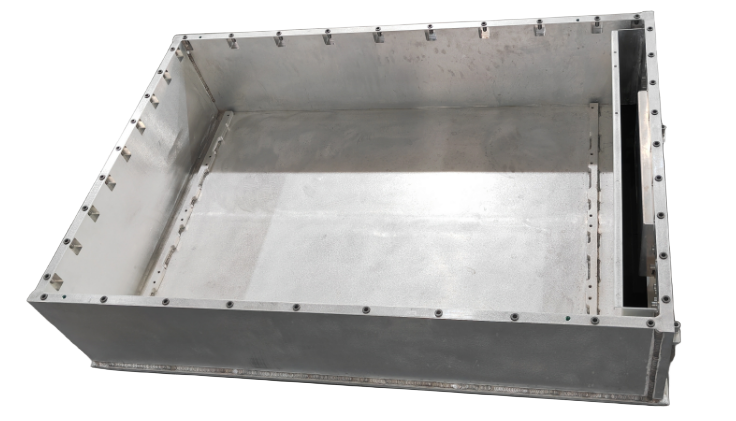

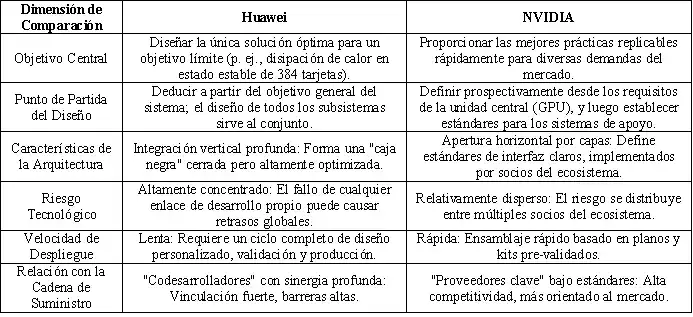

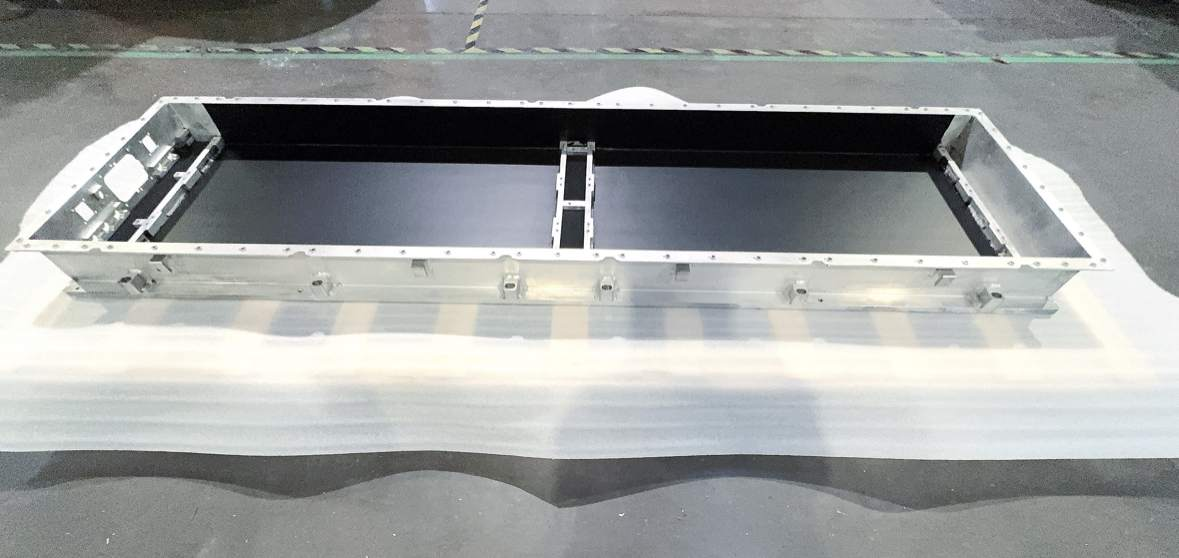

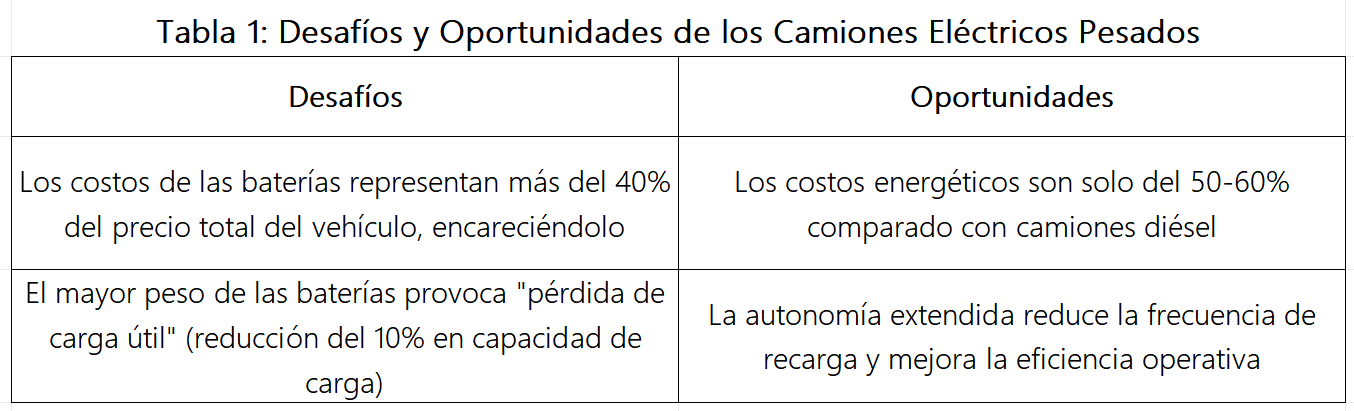

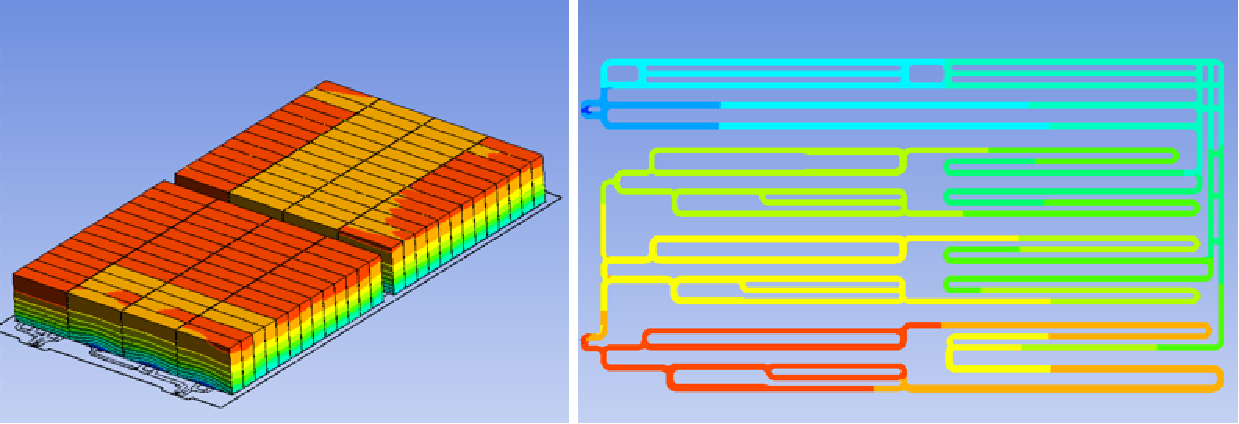

Figura 1: Simulación del chasis inferior de un Pack de almacenamiento de energía.

· Coordinación precisa del espacio: El chasis debe reservar espacios adecuados dentro de un espacio limitado para la expansión de las celdas, el desplazamiento térmico de las conexiones eléctricas y las tuberías de protección contra incendios, logrando una coexistencia confiable de todos los subsistemas en un diseño compacto.

b. Análisis Térmico y Estructural Correspondiente de la Ruta de 684Ah (Capacidad Ultra Alta)

Demanda central: Minimizar el costo por Wh maximizando la capacidad de celda individual, pero generando efectos de concentración a nivel físico.

Desafíos para el chasis inferior:

· Efecto "focal" de la fuerza de expansión: La fuerza de expansión de una celda individual no tiene una relación lineal con su capacidad, sino que se acerca a un crecimiento exponencial. El marco interno del chasis requiere un sistema de "contención" más robusto y uniforme, para distribuir el estrés concentrado de expansión a través de todo el chasis y evitar deformaciones plásticas locales.

· Dilema de la "uniformidad" en la gestión térmica: Un cuerpo de mayor generación de calor requiere rutas de conducción térmica más eficientes. El material, el grosor de la placa base del chasis y el diseño de la interfaz de contacto con la parte inferior de la celda (como la tasa de compresión establecida para las almohadillas térmicas) se vuelven cruciales. En caso de fuga térmica, una mayor liberación de energía plantea mayores exigencias a la capacidad de dirección del flujo de los canales de alivio de presión y a la duración de la resistencia al fuego de los cortafuegos internos.

· Respuesta estructural a la concentración de peso: Celdas individuales más pesadas alteran los modos de vibración general del Pack. El chasis inferior requiere nuevas simulaciones de fatiga para evitar la resonancia a frecuencias específicas, lo que podría provocar el aflojamiento de conectores o el agrietamiento estructural.

c. Explicación de Adaptación de Fabricación de la Ruta de 392Ah (Transición Robusta)

Demanda central: Se centra en lograr un equilibrio entre rendimiento, costo y eficiencia de entrega, proporcionando al mercado soluciones completamente validadas.

Desafíos para el chasis inferior:

· Implementación estable de soluciones maduras: Basándose en sistemas de diseño y procesos validados, garantizar la consistencia del producto mediante un control estricto del proceso de fabricación, apoyando un ritmo de producción en masa rápido y estable.

· Sinergia profunda de la cadena de suministro: Apoyándose en un sistema de suministro maduro, mejorar continuamente la competitividad del costo integral del producto mediante la selección de materiales, la optimización de procesos y las compras a gran escala.

2- Mentalidad de Ingeniería para Enfrentar la Divergencia:

Ante múltiples rutas tecnológicas, los proveedores de chasis inferiores no pueden reconstruir su sistema tecnológico para cada una. La solución real radica en una respuesta precisa basada en plataformas: adaptarse eficientemente a diferentes necesidades mediante un diseño modular escalable.

a. Enfocarse en los Principios Físicos y Modos de Colaboración Comunes

La iteración de celdas sigue leyes físicas estables. Basándonos en parámetros clave, establecemos un proceso de evaluación colaborativa que, combinado con datos de materiales y estructuras, permite juzgar rápidamente la viabilidad de nuevas celdas, identificar riesgos de compatibilidad en etapas tempranas, ayudar a converger en una dirección de diseño y reducir iteraciones posteriores.

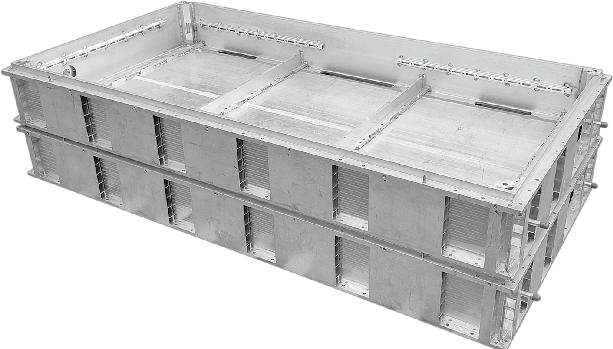

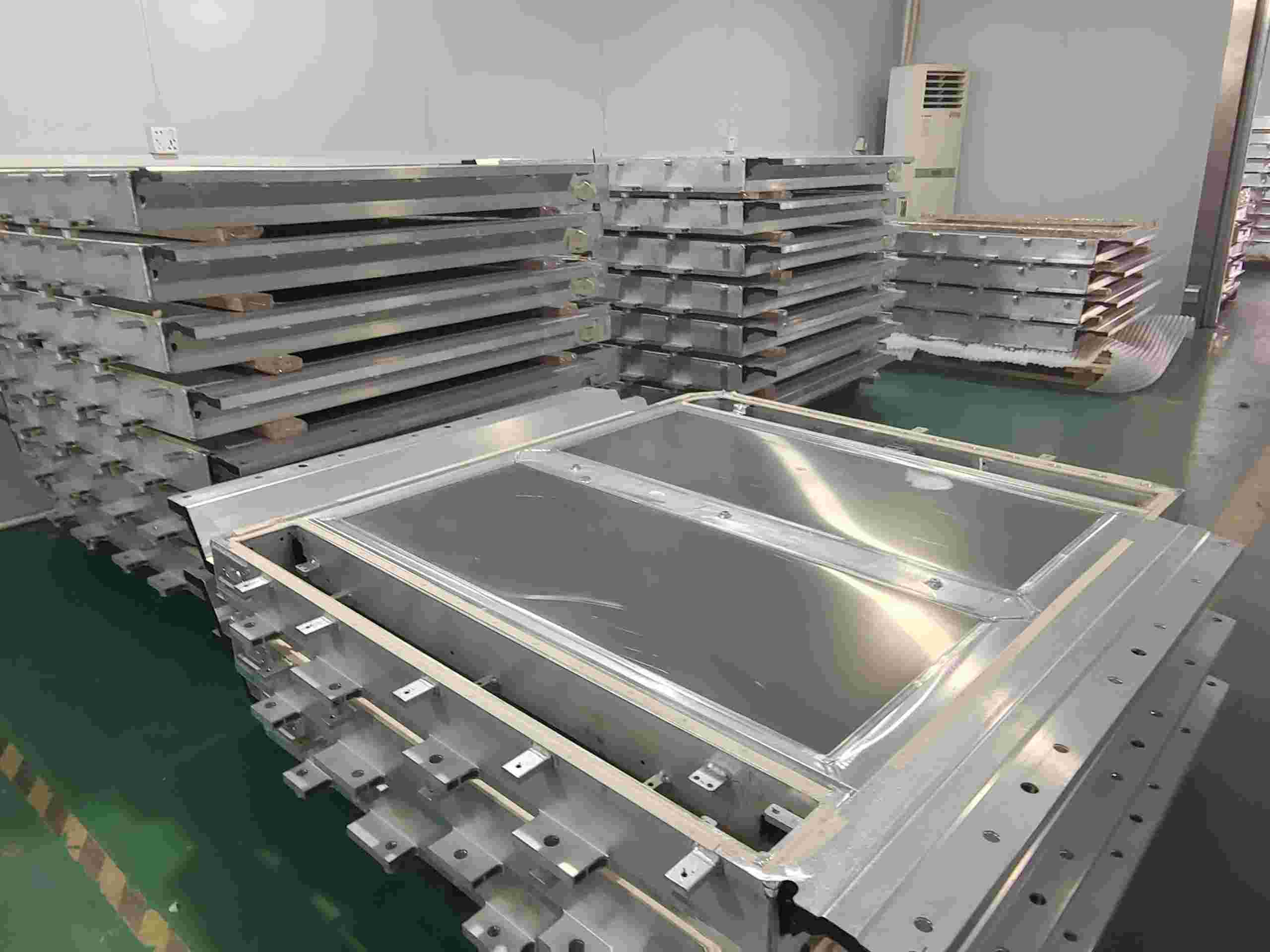

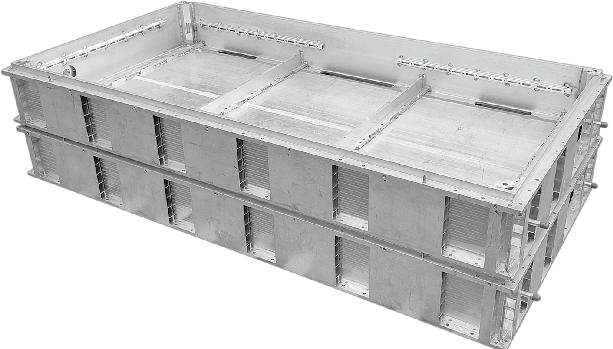

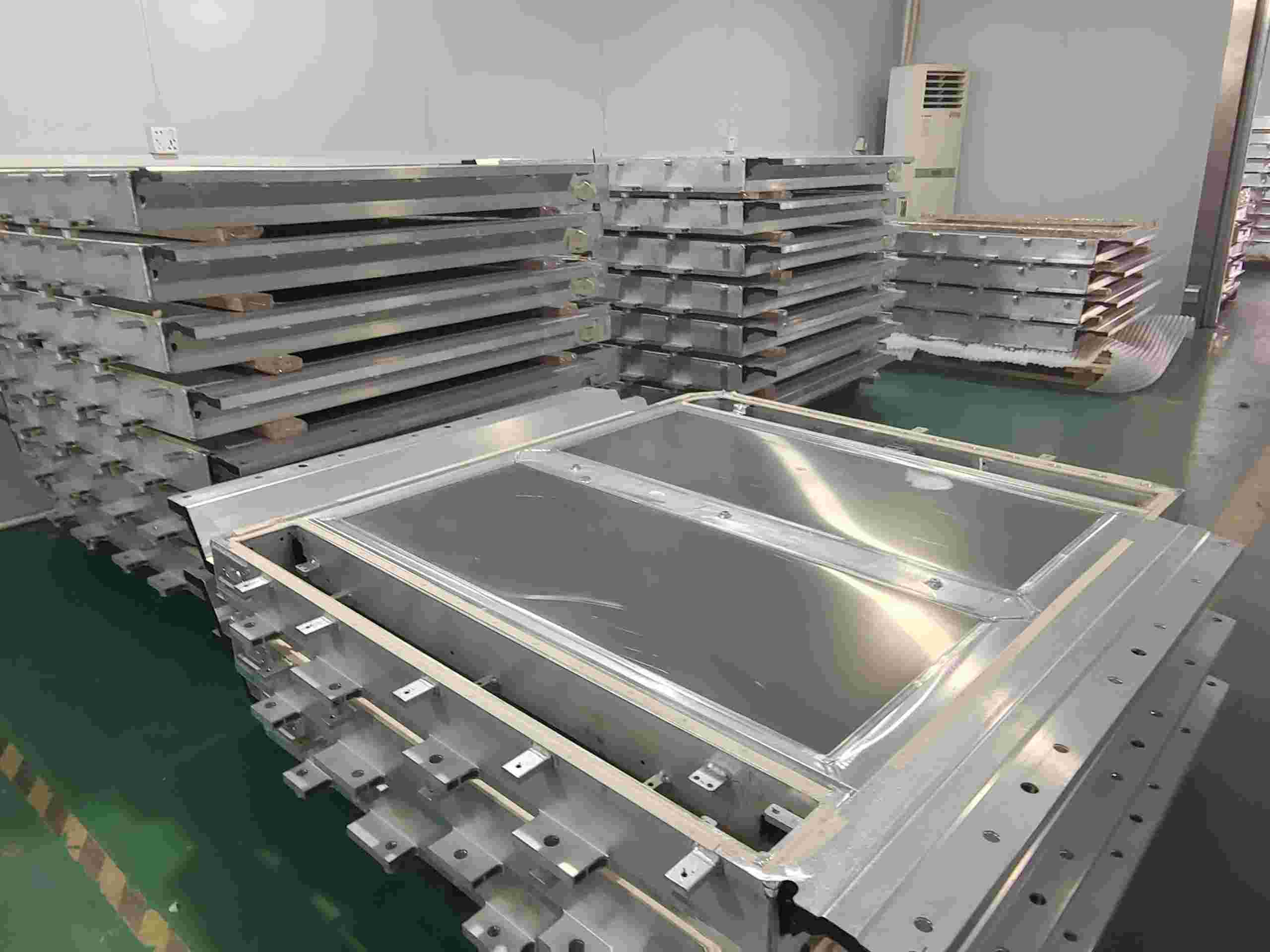

Figura 2: Chasis inferior de Pack de almacenamiento de 587Ah

b. Construir un Sistema Flexible de "Interfaz Estándar + Módulos Configurables"

Para satisfacer las demandas de personalización derivadas de la divergencia de rutas tecnológicas, hemos establecido un sistema de diseño claro con interfaces estandarizadas y módulos internos configurables:

· Interfaces externas unificadas: Los puntos de instalación y posicionamiento del chasis con el contenedor de almacenamiento, las interfaces de penetración eléctrica y los puntos de conexión del sistema de refrigeración siguen estrictamente las especificaciones comunes de la industria, garantizando compatibilidad a nivel de sistema y consistencia en el ensamblaje.

· Estructura interna configurable: Ofrecemos una serie de componentes de soporte interno y soluciones integradas de gestión térmica que pueden combinarse flexiblemente según el tamaño y la disposición de las celdas.

· Módulo integrado de gestión térmica: El módulo de gestión térmica emplea un diseño modular, centrado en optimizar el control del aumento de temperatura y la uniformidad térmica de las celdas, permitiendo adaptarse flexiblemente a las necesidades de gestión térmica de diferentes rutas tecnológicas.

c. Implementar Líneas de Producción Flexibles con un Enfoque de "Fabricación como Diseño"

Para adaptarnos a la diversidad de rutas tecnológicas, nuestro sistema de fabricación se organiza en torno a una plataforma base escalable y un ensamblaje modular:

· Fabricación de la plataforma base del chasis: Garantiza la precisión y consistencia de la estructura principal, proporcionando un soporte confiable para diferentes configuraciones.

· Unidades de ensamblaje modular: Permiten seleccionar y ensamblar de manera flexible los módulos de soporte interno y gestión térmica correspondientes, según el tamaño y disposición de las celdas. Con esta configuración, podemos realizar cambios eficientes en la producción de productos de diferentes rutas tecnológicas dentro de la misma línea, ayudando a los clientes a enfrentar los desafíos de cadena de suministro y entrega que surgen del desarrollo paralelo de múltiples rutas.

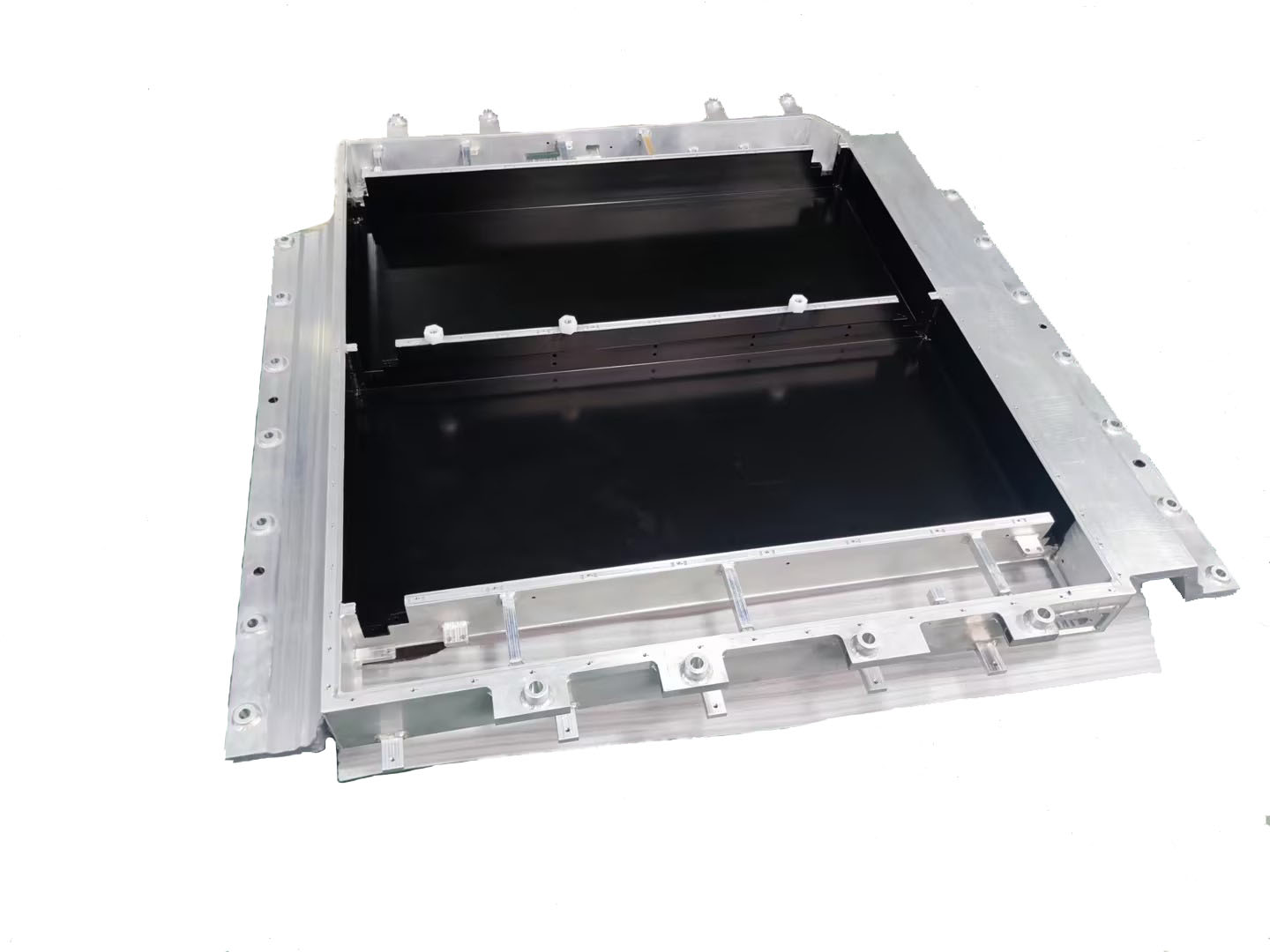

3- Redefinición del Valor del Chasis Inferior: De Soporte Pasivo a Capacitación Activa

El chasis inferior está evolucionando de un contenedor pasivo a un componente clave que capacita activamente al sistema, impactando directamente la seguridad, la densidad de energía y el costo de todo el ciclo de vida:

a. Estructura de Soporte de Seguridad: Proporciona canales estructurales confiables y una base de instalación para el alivio de presión a nivel del sistema y los cortafuegos, construyendo conjuntamente una protección de seguridad multinivel junto con el control de propagación térmica.

b. Soporte de Densidad de Energía: El diseño liviano y de alta resistencia reduce su propio peso y ocupación de espacio, dejando más margen de rendimiento para las celdas y el sistema de refrigeración.

c. Garantía de Confiabilidad a Largo Plazo: La integridad estructural y el diseño de durabilidad a la fatiga permiten que el sistema enfrente desafíos continuos como ciclos prolongados y vibraciones durante el transporte.

4- Conclusión: Construyendo un Puente entre una Cadena de Suministro Divergente y una Demanda Final Determinada

Con la evolución de la tecnología de celdas, los sistemas de almacenamiento de energía continúan persiguiendo seguridad, alta densidad y bajo costo. El chasis inferior debe proporcionar una base de soporte confiable y adaptable, respondiendo a diferentes rutas tecnológicas mediante modularidad y fabricación flexible. La competencia en la industria se está desplazando hacia la ingeniería a nivel de sistemas, y el chasis del Pack es un eslabón clave dentro de este proceso.

Actualizaremos periódicamente la información y las tecnologías relacionadas con el diseño térmico y la reducción de peso. Gracias por su interés en Walmate.

Durante décadas de desarrollo de centros de datos, la refrigeración por aire ha sido la opción predominante. Sin embargo, el lanzamiento de la serie GB200 de NVIDIA está rompiendo este equilibrio por completo. Cuando la densidad de computación alcanza nuevas alturas, los métodos de refrigeración tradicionales ya no pueden satisfacer la demanda. La tecnología de refrigeración líquida ha pasado oficialmente de un papel secundario a uno principal, convirtiéndose en una infraestructura clave para sustentar la potencia de cómputo de IA.

1- Cambio Fundamental en el Lado de la Demanda

a. La Densidad de Potencia Supera el Punto Crítico

Se estima que la densidad de potencia del gabinete GB200 NVL72 superará los 30 kW/gabinete, una cifra muy por encima del límite de disipación de 15-20 kW de la tecnología tradicional de refrigeración por aire. Esto significa:

· Elección inevitable de la ruta tecnológica: La refrigeración líquida pasa de "ser una opción a considerar" a ser "la única opción".

· Cambio cualitativo en el espacio de mercado: Cada despliegue de GB200 representa una demanda segura de refrigeración líquida.

· Aumento significativo del valor: El valor del sistema de refrigeración líquida para un solo gabinete alcanza el nivel de varios cientos de miles de RMB (decenas de miles de euros/dólares).

b. Actualización de los Requisitos de Fiabilidad

A medida que aumenta la densidad de potencia de cómputo por gabinete, el valor comercial que soporta también crece exponencialmente. La fiabilidad del sistema de refrigeración líquida está directamente relacionada con:

· Continuidad del negocio: Una sola falla en la refrigeración podría resultar en una pérdida de potencia de cómputo valorada en millones.

· Vida útil del sistema: Por cada aumento de 10°C en la temperatura, la vida útil de los componentes electrónicos se reduce a la mitad.

· Estabilidad del rendimiento: La eficiencia de la refrigeración afecta directamente la capacidad del chip para mantener un rendimiento máximo de forma sostenida.

2- Mejora Integral de los Requisitos Técnicos

a. Requerimiento Escalonado en Eficiencia de Refrigeración

El GB200 impone requisitos sin precedentes para el sistema de refrigeración:

· Duplicación del rendimiento de conducción de calor

· El coeficiente de conductividad térmica de la placa fría debe ser 3-5 veces mayor que el de las soluciones tradicionales

· La resistencia térmica de contacto debe reducirse en un orden de magnitud

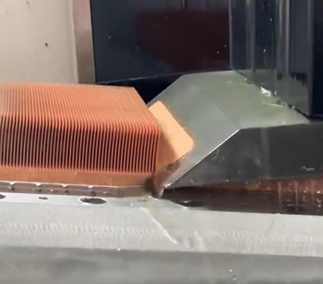

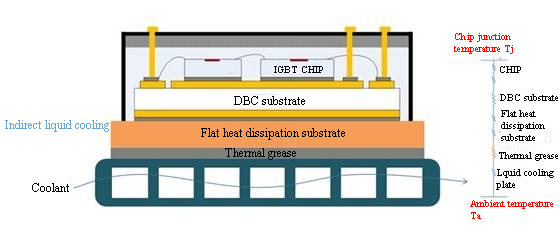

Figura 1 - Placa fría líquida de microcanales

b. Control de Precisión del Flujo

· Se requiere lograr una precisión de control de flujo dentro de ±1%

· Debe admitir el ajuste dinámico del flujo para adaptarse a diferentes condiciones de carga

c. Uniformidad de la Temperatura

· La diferencia de temperatura en la superficie del chip debe controlarse dentro de los 5°C

· Evitar puntos calientes locales que afecten la estabilidad del sistema

3- Salto en la Complejidad de la Integración del Sistema

El sistema de refrigeración líquida ha evolucionado de un simple suministro de componentes a un complejo proyecto de ingeniería de sistemas:

a. Modo Tradicional:

· Suministro de placas frías estandarizadas

· Conexiones de tuberías simples

· Funciones básicas de monitoreo

b. Era del GB200:

· Diseño de arquitectura de refrigeración líquida a nivel de gabinete

· Sistema inteligente de distribución de flujo

· Monitoreo en tiempo real del estado de salud

· Capacidad de mantenimiento predictivo

Figura 2 - Gabinete NVIDIA GB200

4- Mejora Integral de las Barreras Competitivas

En el nuevo entorno del mercado, las empresas necesitan superar umbrales más altos:

a. Barreras Técnicas

Las empresas de refrigeración líquida deben superar las limitaciones de una sola disciplina y construir un sistema tecnológico integral multidisciplinario. La profunda integración de tecnologías como el diseño de microcanales, la ciencia de materiales y la mecánica de fluidos se convierte en un umbral básico, mientras que la capacidad de simulación térmica y optimización a nivel de chip pone a prueba la acumulación técnica profunda de la empresa. Esto ya no es una simple mejora de procesos, sino un proyecto de ingeniería sistemática que requiere inversión en I+D a largo plazo.

b. Barreras de Certificación

El sistema de certificación de la industria se está volviendo cada vez más estricto. Las empresas no solo deben pasar las rigurosas pruebas de confiabilidad establecidas por los fabricantes de servidores, sino también obtener la certificación técnica del fabricante original de chips. Este requisito de doble certificación no solo verifica el rendimiento técnico del producto, sino que también pone a prueba el sistema de calidad de la empresa y su capacidad de suministro estable y continua, convirtiéndose en un pase obligatorio para ingresar a la cadena de suministro central.

c. Barreras de Servicio

A medida que el sistema de refrigeración líquida se actualiza a un subsistema central, la capacidad de servicio se ha convertido en un elemento competitivo clave. Las empresas necesitan establecer una red de respuesta rápida con cobertura nacional y construir un sistema de operación y mantenimiento profesional 7x24 horas. Esta capacidad de servicio no solo requiere la puntualidad del soporte técnico, sino también una solución de servicio integral de principio a fin que incluya mantenimiento preventivo y manejo de emergencias, convirtiéndose verdaderamente en un socio confiable para el cliente.

Actualizaremos periódicamente la información y las tecnologías relacionadas con el diseño térmico y la reducción de peso. Gracias por su interés en Walmate.

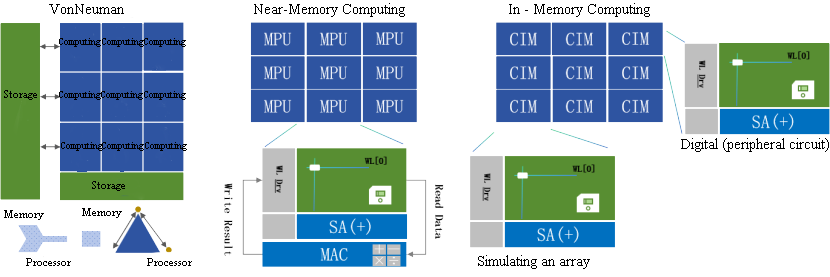

En la historia de la evolución de la arquitectura computacional, algunos momentos no pasan desapercibidos. El lanzamiento del GB200 NVL72 de NVIDIA es uno de esos momentos: no es solo un nuevo producto, sino una reinvención fundamental del concepto de servidor.

Durante tres décadas, "servidor" ha significado una unidad de chasis estandarizada: en su interior, una placa base, CPU, memoria, discos duros y tarjetas de expansión, interconectados mediante interfaces estándar de la industria. Lo medimos en unidades "U", lo apilamos en bastidores y lo conectamos en red. Sin embargo, el GB200 NVL72 está desmantelando esta definición establecida desde su mismo núcleo.

Su esencia ya no es la de "un servidor", sino la de una "computadora" con la forma de un bastidor completo. Los componentes tradicionales del servidor se deconstruyen y luego, a una escala mayor, se reintegran en un todo computacional inseparable mediante NVLink-C2C, refrigeración líquida y gestión de energía a nivel de bastidor. Esto ya no es una simple actualización, sino un profundo cambio de paradigma.

1- ¿Qué es un "servidor"? La respuesta a esta pregunta está cambiando

Durante treinta años, hemos entendido un servidor como un chasis estandarizado: dentro hay una placa base, CPU, memoria, discos duros, tarjetas de expansión, todos los componentes siguen estándares de la industria, permitiendo su reemplazo y actualización arbitrarios.

Pero el cambio del GB200 es fundamental:

· El núcleo de computación ya no son CPU y GPU independientes, sino el superchip GB200: una unidad integral que integra profundamente CPU y GPU.

· La interconexión ya no depende de ranuras PCIe estándar, sino de una placa posterior NVLink personalizada.

· La refrigeración ya no es un accesorio opcional, sino un sistema integrado de refrigeración líquida.

· La unidad básica de despliegue ha pasado de ser el "chasis" al "bastidor".

Los diversos componentes del servidor tradicional son "desintegrados" y luego reintegrados a la escala mayor del bastidor. Esto no es una evolución, sino una reconstrucción.

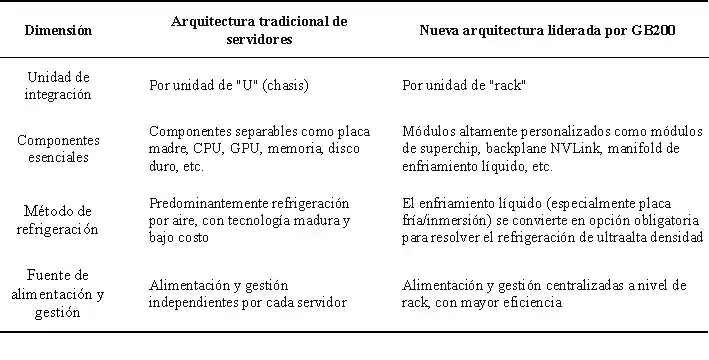

Tabla 1- Reconfiguración de la arquitectura física: de "chasis" a "rack"

2- Los Tres Pilares de la "Arquitectura a Nivel de Bastidor"

El diseño tradicional de servidores implica equilibrar y comprometerse dentro de un chasis cerrado. Por el contrario, la arquitectura a nivel de bastidor representada por el GB200 plantea el diseño a alto nivel del enfriamiento, la interconexión, la alimentación y la gestión como un sistema completo en una dimensión completamente nueva. Esto ya no es apilar componentes, sino una integración profunda a nivel de sistema. Detrás de esto, depende de la innovación sinérgica de tres pilares centrales.

Pilar 1: De la "Interconexión en Red" al "Bus de Placa Posterior"

En los centros de datos tradicionales, los servidores son nodos independientes que se comunican a través de una red (como Ethernet). En el GB200 NVL72, el tejido NVLink dentro del bastidor ha reemplazado en función al bus de una placa base tradicional, convirtiéndose en el "esqueleto" que conecta todas las unidades de computación. Este cambio permite que los 72 GPU dentro del bastidor trabajen en concierto como un solo GPU gigante, optimizando el ancho de banda de comunicación y la latencia en varios órdenes de magnitud.

Pilar 2: El Enfriamiento se Actualiza de "Equipamiento de Soporte" a "Subsistema Central"

Cuando la densidad de computación avanza desde decenas de kilovatios por bastidor hacia cientos de kilovatios, las tecnologías de refrigeración por aire tradicionales ya no son una opción. La refrigeración líquida deja de ser un "equipamiento de soporte" opcional para convertirse en un subsistema central, a la par con la computación y la interconexión. Su diseño determina directamente el rendimiento y la estabilidad operativa de todo el sistema, siendo la clave para pasar de "utilizable" a "de alto rendimiento".

Pilar 3: La "Centralización y Reestructuración" de la Gestión y la Alimentación

El GB200 adopta una alimentación y gestión centralizadas a nivel de bastidor. Esto no solo busca mejorar la eficiencia de conversión de energía, sino que redefine el grado de acoplamiento del sistema. Trae consigo un cableado más simple y una vista de gestión unificada, pero también amplía el dominio de fallos de un solo servidor a todo el bastidor, imponiendo nuevos requisitos de paradigma para las operaciones y el mantenimiento.

3- Reconfiguración y Transferencia de la Cadena de Valor

La "arquitectura a nivel de bastidor" representada por el GB200 tiene una influencia que trasciende con creces la tecnología misma, delineando claramente una nueva curva de la cadena de valor de la industria. La distribución de valor tradicional se está rompiendo, mientras que nuevos puntos de alto valor se están formando silenciosamente en la integración a nivel de sistema y la sinergia entre hardware y software.

Fabricantes de Servidores: Transformación Estratégica de "Definidores" a "Integradores"

Los gigantes tradicionales de servidores, como Dell e HPE, se enfrentan a la migración de su valor central. Las capacidades sobre las que una vez sobrevivieron—diseño de placas base, optimización del sistema y producción estandarizada—están viendo disminuida su importancia en sistemas altamente personalizados e integrados de fábrica como el GB200.

Sin embargo, dentro de la crisis yace una nueva oportunidad estratégica:

· Valor Ascendente: El foco de la competencia se desplaza del diseño interno del servidor a la refrigeración líquida, la eficiencia energética y la distribución estructural a nivel de bastidor.

· Extensión del Valor: La competencia central se extiende desde la fabricación de hardware hasta los servicios profesionales de despliegue a gran escala, la gestión de operaciones multiplataforma y la capacidad de integración con los entornos de TI empresarial.

Esto significa que el papel de los fabricantes de servidores se está transformando de "definidores" de productos estándar a "integradores y habilitadores avanzados" de sistemas complejos.

"Adquisición Estratégica" de los Proveedores de Nube: Buscando el Equilibrio entre la Dependencia y la Autonomía

Para los proveedores de nube a hiperescala (Hyperscalers), el GB200 es a la vez una necesidad estratégica y una advertencia estratégica.

· Táctica a Corto Plazo: Como referente definitivo en potencia de cálculo, adquirir GB200 es una elección inevitable para satisfacer la demanda del mercado de capacidad de computación IA de primer nivel.

· Estrategia a Largo Plazo: Para prevenir riesgos de la cadena de suministro y el bloqueo tecnológico, el desarrollo propio de chips de IA (como TPU, Trainium, Inferentia) se ha convertido en una estrategia central para la autonomía futura.

El comportamiento de los proveedores de nube ejemplifica vívidamente la compleja ponderación entre eficiencia y autonomía, y entre el mercado a corto plazo y el control a largo plazo.

Evolución en la Toma de Decisiones del Usuario Final: De Evaluar "Componentes" a Considerar "Resultados"

Para los tomadores de decisiones técnicas del usuario final (CTO, VP de Tecnología), el paradigma de evaluación para las adquisiciones está experimentando un cambio fundamental.

Lista de Adquisición Tradicional:

· Número de núcleos y frecuencia de la CPU

· Modelo y cantidad de GPU

· Capacidad y velocidad de la memoria y el almacenamiento

Consideraciones Estratégicas Actuales:

· Métricas de Eficiencia: Rendimiento por vatio, tiempo total de entrenamiento del modelo.

· Costo Total de Propiedad: Costo integral que incluye hardware, energía, operaciones, mantenimiento y mano de obra.

· Agilidad del Negocio: Ciclo de tiempo desde el despliegue hasta la obtención de resultados.

Esta transición marca un cambio clave en la mentalidad de la adquisición de tecnología empresarial, pasando de ser un centro de costos a una inversión en productividad.

El GB200 ha redefinido la unidad de computación: del "servidor" al "bastidor". Esto no es solo una actualización de rendimiento, sino un cambio completo en el paradigma de la arquitectura. La búsqueda de la eficiencia ha superado el mero apilamiento de componentes, y la cadena de valor de la industria se está reconfigurando. En medio de este cambio, lo único cierto es: adáptate a él, o quedarás relegado.

Una nueva era de la computación ha comenzado.

Actualizaremos periódicamente la información y las tecnologías relacionadas con el diseño térmico y la reducción de peso. Gracias por su interés en Walmate.

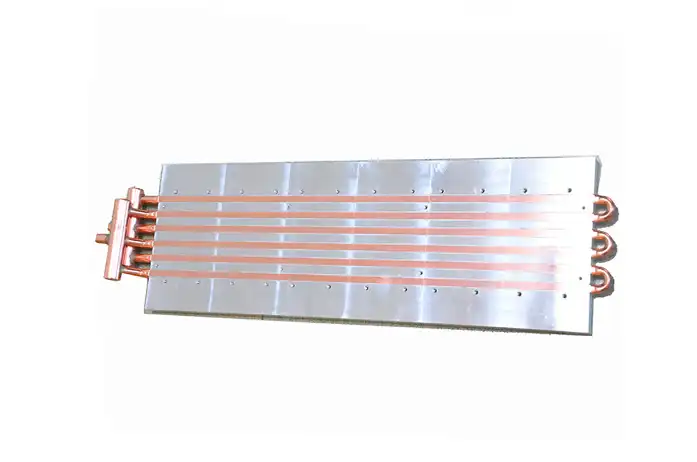

Cuando su equipo tiene múltiples puntos calientes principales y estos son independientes, tienen diferentes consumos de energía o requieren enfriamiento aislado, las placas líquidas tradicionales de canal único se quedan cortas. La placa de agua con múltiples circuitos y tubos de cobre incrustados es la clave para resolver este problema.

1- ¿Por qué elegir múltiples circuitos? Tres escenarios que abordan los puntos críticos

a. Aislamiento de interferencia térmica para garantizar el rendimiento de las unidades centrales

Cuando dispositivos como IGBTs y diodos, o CPUs y GPUs, están densamente distribuidos, un único canal de flujo causa "interferencia" térmica mutua, obligando a los dispositivos de baja temperatura a operar a altas temperaturas. El diseño multicircuito actúa como un "sistema de aire acondicionado dedicado" para cada dispositivo, eliminando por completo la interferencia térmica. Garantiza que cada unidad funcione dentro de su rango de temperatura óptimo, mejorando así el rendimiento y la estabilidad general del sistema.

b. Logro de redundancia del sistema para crear una arquitectura de alta confiabilidad

En campos con requisitos de extrema confiabilidad (como servidores, estaciones base de comunicaciones), la falla de un único circuito de refrigeración implica la caída del sistema. El diseño multicircuito permite construir un sistema de refrigeración redundante "N+1". Si un circuito falla inesperadamente, los demás pueden seguir proporcionando capacidad de disipación de calor básica, ganando un tiempo valioso para el mantenimiento del sistema. Es la base para lograr un diseño de alta disponibilidad.

c. Adaptación a diseños de forma irregular y necesidades de disipación de calor diferenciadas

Frente a fuentes de calor distribuidas de manera irregular, un único canal de flujo dificulta lograr una disipación de calor uniforme. La solución multicircuito permite un "diseño a la medida". Puede personalizar flexiblemente la trayectoria de cada tubo de cobre según la forma y disposición real de las fuentes de calor, cubriendo con precisión cada punto caliente con la ruta de flujo óptima. Simultáneamente, se pueden asignar circuitos de alto flujo a dispositivos de alta potencia y circuitos de bajo flujo a dispositivos de baja potencia, logrando la asignación óptima de recursos de disipación de calor.

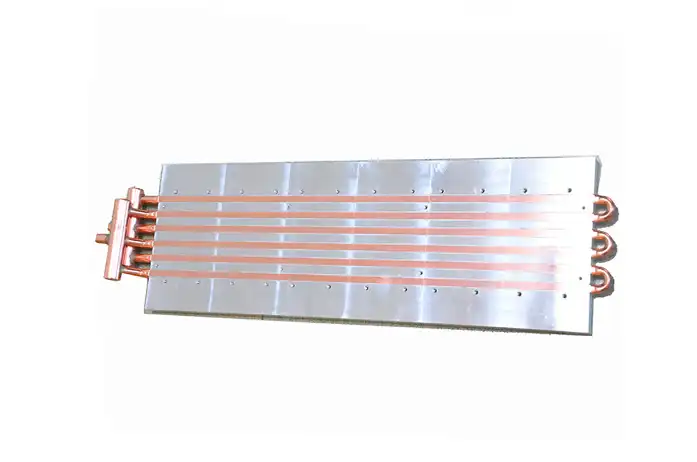

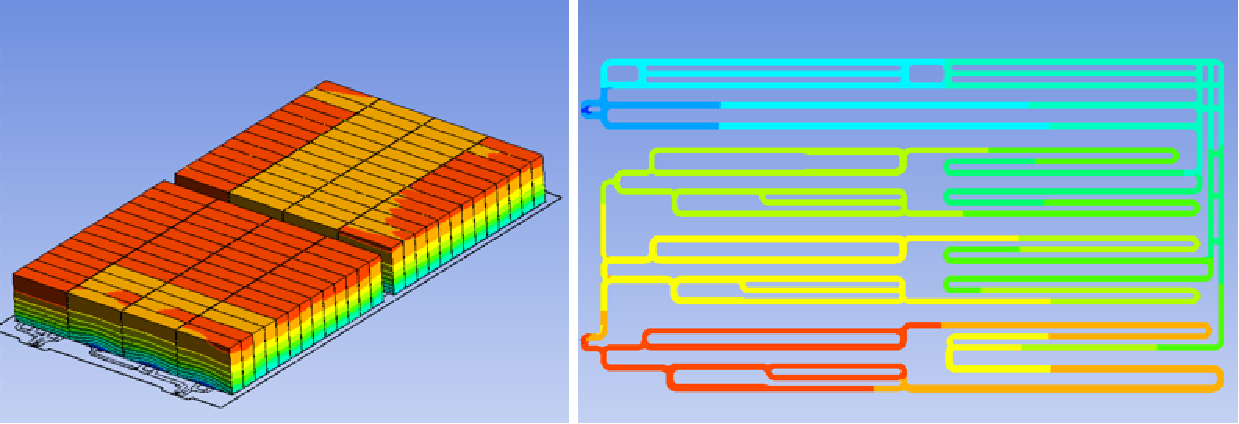

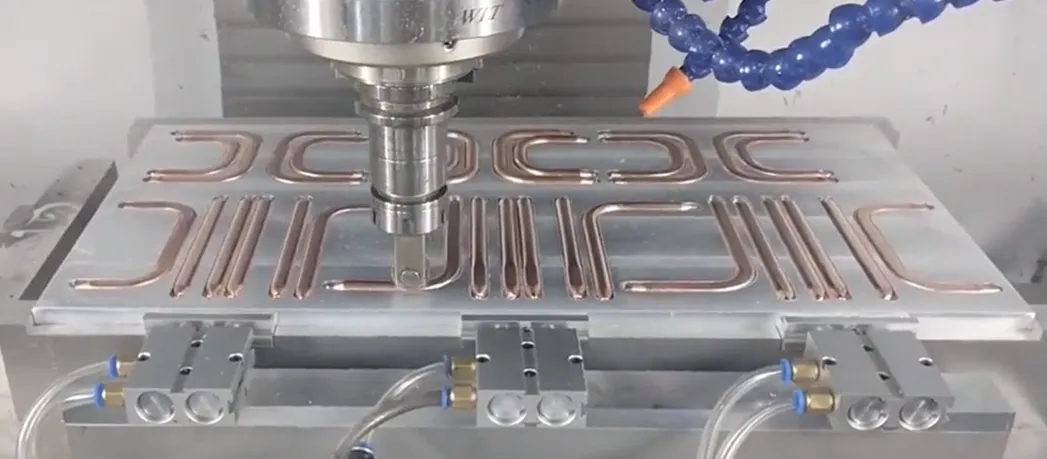

Figura 1: Placa de refrigeración líquida multicircuito con tubos de cobre incrustados

2- Esencia del Diseño y Fabricación: ¿Cómo Equilibrar Rendimiento y Confiabilidad en un Espacio Limitado?

En el diseño de circuitos múltiples, el espacio entre canales de flujo es un factor clave que determina el éxito o el fracaso.

a. Límite Térmico: Previniendo el "Cortocircuito Térmico"

Si el espacio entre canales de flujo adyacentes es demasiado pequeño, incluso si los canales son independientes, el calor se transferirá rápidamente a través de la placa base de aluminio intermedia, reduciendo significativamente la efectividad del aislamiento. Mediante simulación y pruebas, hemos establecido el principio de un espacio básico ≥ 1.5 veces el diámetro del tubo, garantizando así la independencia térmica.

b. Límite Estructural: Defendiendo la "Línea Vital de Resistencia a la Presión"

La placa base de aluminio entre los canales de flujo es el eslabón débil para soportar la presión interna. Un espacio demasiado estrecho provoca una resistencia insuficiente de las aletas, con riesgo de desgarro bajo impactos de presión. A través de simulaciones de estrés mecánico, nos aseguramos de que, en cualquier condición de operación, el estrés entre los canales de flujo esté muy por debajo del límite elástico del material, eliminando fundamentalmente el riesgo de "estallido de la placa".

Figura 2: Placa de refrigeración líquida con tubos de cobre incrustados

c. Límite del Proceso: Asegurando la "Fabricación de Precisión"

Un espacio estrecho representa un gran desafío para las herramientas de fresado de ranuras. Basándonos en una amplia experiencia de fabricación, relacionamos el espacio con el diámetro de la herramienta. Esto garantiza un mecanizado eficiente y, al mismo tiempo, produce paredes de ranura lisas y uniformes, sentando las bases para el posterior anidamiento firme del tubo de cobre y una unión de baja resistencia térmica.

3- Puntos Clave para la Implementación de Ingeniería

Un diseño multicircuito exitoso requiere atención a los siguientes aspectos clave:

a. Diseño Colaborativo

Se recomienda integrar el diseño térmico y mecánico desde la fase conceptual, considerando integralmente la distribución de los canales de flujo, la resistencia estructural y la capacidad de fabricación, para evitar cambios de diseño posteriores.

b. Control de Procesos

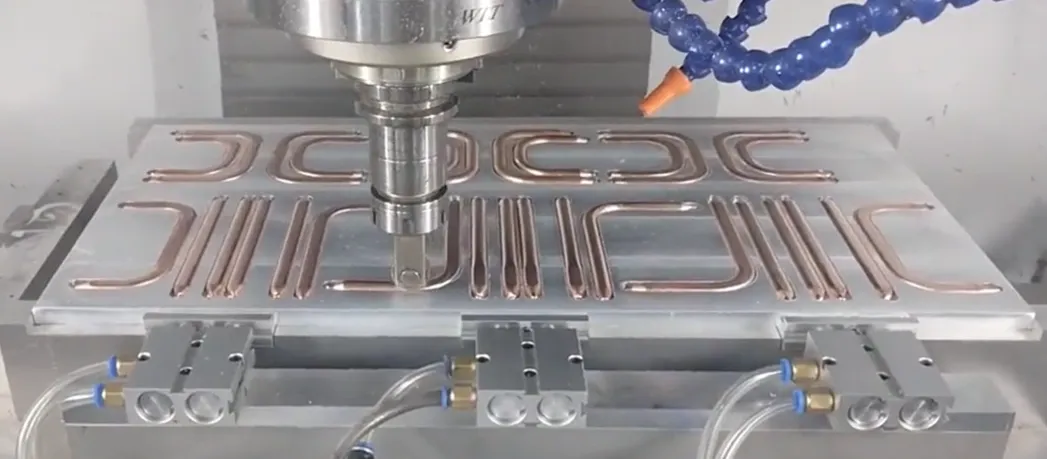

• Emplear fresado de ranuras CNC de alta precisión para garantizar las tolerancias del ancho de la ranura y la calidad superficial.

• Utilizar tecnología de doblado de tubos con mandril para asegurar la permeabilidad y la uniformidad del espesor de la pared después del curvado del tubo de cobre.

• Aplicar un proceso confiable de anidación y fijación para prevenir el desplazamiento del tubo de cobre bajo condiciones de vibración.

c. Verificación y Pruebas

Un sistema de pruebas integral debe incluir:

• Prueba de estanqueidad al 100%

• Pruebas de característica caudal-caída de presión

• Verificación del rendimiento de la resistencia térmica

•Prueba de presión de ruptura

En resumen, la placa de agua con múltiples circuitos y tubos de cobre incrustados es una herramienta poderosa para resolver problemas de disipación de calor con múltiples fuentes térmicas complejas. La clave del éxito reside en comprender profundamente su lógica de diseño y encontrar el punto de equilibrio óptimo entre rendimiento y confiabilidad.

Actualizaremos periódicamente la información y las tecnologías relacionadas con el diseño térmico y la reducción de peso. Gracias por su interés en Walmate.

1-Pretratamiento del Tubo de Cobre (Doblado y Aplanado)

Objetivo: Dar forma a un tubo de cobre recto y redondo en una configuración plana que se ajuste perfectamente al diseño del canal de flujo.

a. Selección del Material: ¿Por qué Cobre Libre de Oxígeno?

El cobre libre de oxígeno (C1220), con una pureza del 99.9% y sin óxidos en los límites de grano, posee una ductilidad excepcional, similar a la masa. Esto permite doblarlo y aplanarlo sin que se agriete o generen microfisuras, garantizando la fiabilidad posterior.

b. Radio de Doblado: El Límite de Seguridad

El radio de doblado mínimo ≥ 1.5 veces el diámetro del tubo es una regla inquebrantable. Por debajo de este valor, la pared exterior del tubo se estira en exceso, adelgazándose e incluso pudiendo romperse. El uso de una dobladora con mandril es clave para evitar arrugas en el interior de la curva.

c. Aplanado: Una "Reducción" de Precisión

El aplanado no es simplemente aplastar el tubo, sino una deformación plástica controlada mediante matrices de precisión. La altura del canal después del aplanado no debe ser inferior al 30% del diámetro interno original. El objetivo principal es garantizar un espesor de pared uniforme tras el aplanado; no deben aparecer pliegues muertos locales o adelgazamientos excesivos, ya que estos puntos se convertirían en futuras fugas.

Figura 1: Doblado de tubo de calor

d. Decisión de Secuencia: ¿Doblar primero o aplanar primero?

Es imperativo "doblar primero, aplanar después". Doblar un tubo redondo es un proceso maduro y controlable. Si se aplanara primero, el tubo aplanado sería casi imposible de doblar con radios pequeños y alta calidad, además de que la pared interna del canal se deformaría severamente, incrementando drásticamente la resistencia al flujo.

2-Mecanizado de la Placa Base (Fresado de Ranuras de Precisión)

Objetivo: Mecanizar "pistas" dimensionalmente precisas en la placa base de aluminio para alojar el tubo de cobre incrustado.

Figura 2: Tubo de cobre incrustado

a. Diseño del Ancho de la Ranura: Ajuste por Interferencia

El ancho de la ranura debe diseñarse ligeramente menor que el ancho del tubo de cobre aplanado (normalmente 0.05-0.1 mm menos), creando un "ajuste por interferencia". Esto permite que la ranura "agarre" firmemente el tubo de cobre mediante fuerza de fricción, constituyendo la base para la fijación preliminar y la reducción de la resistencia térmica de contacto.

b. Control de la Profundidad de la Ranura: Sobredimensionado para el Mecanizado por Volado

La profundidad de la ranura determina la altura que el tubo de cobre sobresaldrá de la superficie de la placa base después de ser incrustado. Esta altura es el sobredimensionado para el posterior proceso de mecanizado por volado. La uniformidad en la profundidad de la ranura influye directamente en la uniformidad del espesor de pared residual final del tubo de cobre.

c. Herramienta y "Vibración de la Herramienta"

Al fresar ranuras estrechas y profundas, la relación longitud-diámetro de la fresa es grande, lo que facilita la "vibración" (o "trémor"), causando rugosidad en las paredes de la ranura y desviaciones dimensionales. Por lo tanto, el espacio entre canales de flujo no puede ser demasiado pequeño; es esencial reservar espacio para la resistencia y rigidez de la herramienta.

d. Limpieza: La Calidad Invisible

Después del fresado de las ranuras, las virutas de aluminio y los residuos de aceite deben eliminarse al 100%. Cualquier residuo formará una capa aislante entre el tubo de cobre y la placa base de aluminio, aumentando significativamente la resistencia térmica de contacto y degradando enormemente el rendimiento térmico.

3-Anidación y Fijación

Objetivo: Insertar con precisión el tubo de cobre conformado en la ranura de la placa base y formar una unión sólida y estable.

a. Ajuste por Interferencia: La Fuerza de Sujeción Principal

Mediante un diseño dimensional preciso y el uso de una fuerza externa aplicada por una prensa, el tubo de cobre es "comprimido" dentro de la ranura, que es ligeramente más estrecha. La fuerza de recuperación elástica del material mismo genera una enorme presión de contacto, que constituye la fuente principal de la fuerza de fijación.

Figura 3: Fijación del tubo de calor

b. Fijación Auxiliar: Prevención del "Efecto Balancín"

Si se confía únicamente en el ajuste por interferencia, los extremos del tubo de cobre podrían levantarse bajo estrés térmico. Se requiere fijación auxiliar: micro soldadura por puntos (alta resistencia, pero requiere control térmico) o epoxi de alta conductividad térmica (bajo estrés, pero con riesgo de envejecimiento).

c. El Enemigo de la Resistencia Térmica de Interfaz

El aire entre el tubo de cobre y la ranura de aluminio es un mal conductor del calor y es la fuente principal de la resistencia térmica de interfaz. El adhesivo de alta conductividad térmica o la soldadura pueden llenar los micro huecos, desplazando el aire y reduciendo significativamente la resistencia térmica.

d. Alerta sobre Corrosión Electroquímica

El aluminio y el cobre pueden formar una pila galvánica en presencia de un electrolito, donde el aluminio, actuando como ánodo, se corroe. Es imperativo garantizar la estanqueidad del sistema de refrigeración y utilizar agua desionizada o líquido refrigerante con inhibidores de corrosión, para cortar la ruta de corrosión a nivel del sistema.

4-Conformado de Superficie (Mecanizado por Volado vs. Incrustación Profunda)

Objetivo: Formar una superficie de disipación de calor final, con alta planicidad y baja resistencia térmica, lista para el montaje de chips.

a. Proceso de Mecanizado por Volado: El Rey del Rendimiento

Utiliza una herramienta ultra dura para cortar simultáneamente el cobre y el aluminio, creando una superficie perfecta y coplanar. Esto permite que la fuente de calor haga contacto directo y sobre un área grande con el tubo de cobre, que es altamente conductor, logrando la resistencia térmica más baja posible.

b. Proceso de Tubo Profundamente Incrustado: El Guardián de la Confiabilidad

El tubo de cobre redondo se incrusta y se rellena con epoxi de alta conductividad térmica. El tubo de cobre mantiene su forma circular, otorgando una mayor capacidad de resistencia a la presión. El material de relleno proporciona protección adicional y amortiguación de tensiones, resultando en una mayor confiabilidad, aunque con una resistencia térmica ligeramente superior a la del mecanizado por volado.

c. Espesor de Pared Final: La Línea Vital

El objetivo central de control en el proceso de mecanizado por volado es el espesor de pared residual final del tubo de cobre. Se debe lograr un equilibrio entre el rendimiento (pared delgada) y la confiabilidad/prevención de cortes (pared gruesa), típicamente controlado dentro del rango óptimo de 0.15-0.3 mm.

d. Planicidad: La Garantía del Contacto

Independientemente del proceso utilizado, la planicidad de la superficie de montaje (generalmente requerida < 0.1 mm) es un indicador obligatorio. Cualquier variación a nivel micrométrica debe rellenarse con pasta térmica; una planicidad deficiente provoca un aumento drástico de la resistencia térmica de contacto y el consiguiente fallo en la disipación del calor.

Actualizaremos periódicamente la información y las tecnologías relacionadas con el diseño térmico y la reducción de peso. Gracias por su interés en Walmate.

Para mejorar la autonomía y capacidad de los vehículos eléctricos, los Paquetes de Baterías de Potencia están transitando desde disposiciones de una sola capa hacia Estructuras de Apilamiento Multicapa. Este cambio mejora significativamente la Densidad Energética, pero también introduce desafíos estructurales completamente nuevos. Este artículo explorará tres aspectos: desafíos centrales, soluciones principales y direcciones tecnológicas futuras.

1-Desafíos centrales: Problemas mecánicos del apilamiento multicapa

Expandir los Paquetes de Baterías desde una sola capa hasta Múltiples Capas dista mucho de ser un simple apilamiento. Remodela el entorno mecánico interno y las Rutas de Carga externas, presentando cuatro desafíos centrales:

a.Aumento vertical de la Carga y riesgo de Fluencia del Material

・En las Estructuras Multicapa, el peso de las Celdas, Módulos y Componentes Estructurales se acumula capa por capa. La Carga de Compresión Estática soportada por la capa inferior es significativamente mayor que la de la capa superior.

・Este entorno de Alta Tensión sostenida plantea pruebas severas para el Rendimiento a Largo Plazo de los materiales, particularmente la Resistencia a la Fluencia (la lenta Deformación Plástica de los materiales bajo Tensión Constante a lo largo del tiempo).

・Si los Soportes Intercapas o los Componentes de Fijación de Celdas experimentan Fluencia, puede conducir a la Relajación de la Precarga, afectando la Vida Útil de las Celdas y la Estabilidad del Contacto en la Interfaz. Por lo tanto, es crucial identificar materiales que combinen propiedades de Ligereza con excelentes Características de Resistencia a la Fluencia.

b.Fuerza de ExpansiónEfecto de Acumulación y Estabilidad Estructural

・Las Baterías de Iones de Litio experimentan un "Efecto de Respiración" durante la Carga y Descarga debido a los Cambios de Volumen de los Materiales de los Electrodos, lo que lleva a la Expansión de las Celdas. En las Estructuras de Apilamiento Multicapa, las Fuerzas de Expansión se acumulan capa por capa, haciendo que los Módulos de la capa inferior soporten una presión enorme.

・Esta Tensión Cíclica puede desencadenar fácilmente Abultamiento de la Caja, Fallo de Sellado, Compresión de Componentes Estructurales, Cortocircuito de Celdas y una Degradación Acelerada del Rendimiento de la Batería. El control efectivo requiere Sensores Integrados para Monitoreo en Tiempo Real combinado con Simulación Digital para guiar el Diseño de Optimización Estructural.

c.Contradicción central entre Utilización del Espacio y Densidad Energética

・Abordar la Gravedad y las Fuerzas de Expansión requiere Estructuras Reforzadas (como agregar Vigas Transversales o engrosar Placas), pero esto ocupa un espacio valioso y aumenta el peso, conflicto con los objetivos centrales de mejorar la Densidad Energética Volumétrica y la Densidad Energética Gravimétrica.

・La solución reside en la Optimización Estructural y la aplicación de Materiales Eficientes, impulsando la transición de los Paquetes de Baterías hacia Diseños Híbridos Multimaterial.

d.Carga de ColisiónRuta de Transferencia y actualización de Redundancia de Seguridad

・La Mayor Altura de los Paquetes de Baterías intensifica las Cargas Mecánicas durante los Impactos Laterales o Impactos Inferiores; su Estructura Elevada amplifica el Efecto de Palanca, imponiendo mayores demandas en la Resistencia de los Puntos de Conexión y la Rigidez Propia del Paquete de Baterías.

・Es necesario emplear Materiales Resistentes a Impactos y Diseño Integrado para optimizar la Transferencia de Fuerza y la Absorción de Energía, garantizando la Seguridad de las Celdas bajo Condiciones Extremas, thereby promoviendo el desarrollo de la tecnología de Integración de Batería y Carrocería (CTC), haciendo que el Paquete de Baterías sea una parte integral de la Estructura de la Carrocería del Vehículo.

2- Análisis comparativo de soluciones estructurales principales

Para abordar estos desafíos, la industria ha explorado varias soluciones innovadoras:

a.Bandeja de Inyección en Una Pieza(One-piece Die-cast Tray)

・Ventajas: Alta Integración, reducción del Número de Piezas, mejora de la Rigidez General, Consistencia y Estanqueidad. El Proceso admite Geometrías Complejas, facilitando la integración de Enfriamiento, Nervaduras de Refuerzo y Puntos de Montaje. La Estructura Monolítica ayuda a gestionar Tensiones Complejas.

・Desafíos: La Inyección Integral de Marcos Multicapa impone demandas extremadamente altas en Equipos, Moldes y Procesos, lo que la hace costosa. La Reparación Posterior a Colisión es difícil o inviable. La Estructura Rígida Monolítica puede carecer de la Flexibilidad para gestionar Fuerzas de Expansión Diferenciales entre Capas.

b.Marco Modular Multinivel(Multi-level Frame Modular)

・Ventajas: Flexibilidad de Diseño y Fabricación, facilitando la Producción, Mantenimiento y Reemplazo. Naturalmente adecuado para Diseños Híbridos Multimaterial, permitiendo optimizar el Rendimiento y el Costo para diferentes Niveles. Aprovechando el concepto de "Laminación Cuasi-isotrópica" de los Materiales Compuestos para optimizar la Respuesta Mecánica General y dispersar la Tensión.

・Desafíos: Numerosos Componentes y Conectores, Ensamblaje Complejo, Tolerancias Acumuladas que afectan la Precisión y la Precarga. Numerosas Interfaces de Conexión (Pernos, Remaches) son Puntos de Falla Potenciales y aumentan el peso.

c.Estructura Sandwich de Material Híbrido(Hybrid Material Sandwich Structure)

・Ventajas: Excelente Eficiencia de Ligereza y extremadamente alta Rigidez Específica (Paneles de Alta Resistencia + Materiales de Núcleo Livianos como Espuma/Panal de Aluminio). Fuerte Resistencia a la Flexión, con los Materiales del Núcleo que ofrecen tanto Aislamiento Térmico como Características de Absorción de Energía, mejorando la Seguridad Térmica y la Seguridad en Colisiones. Se alinea con la tendencia de Integración Multifuncional.

・Desafíos: Proceso de Fabricación complejo y alto costo. La Resistencia de Unión de la Interfaz y la Durabilidad a Largo Plazo entre Paneles y Materiales del Núcleo son críticos. Los Materiales del Núcleo deben poseer una excelente Resistencia a la Compresión y Fluencia.

d.Estructura de Panal Biónica

・Ventajas: Teóricamente un Diseño Biónico ideal (imitando el HexagonalPanal) para lograr la Máxima Ligereza, Alta Rigidez y Resistencia a la Compresión. Proporciona Soporte Uniforme con una fuerte Capacidad de Absorción de Impacto.

・Desafíos: Fabricación extremadamente compleja y costosa, con una Dificultad de Integración significativa con Sistemas de Enfriamiento, etc. Actualmente se encuentra principalmente en la etapa de Investigación de Vanguardia, requiriendo más tiempo para la Aplicación Comercial a Gran Escala.

3- Direcciones clave de avance tecnológico

Los futuros avances clave para resolver los Problemas de Diseño del Apilamiento Multicapa radican en:

a.Material e Innovación de Procesos para el Equilibrio entre Ligereza y Rigidez

・Materiales: Optimización continua de CFRP, Aleaciones de Aluminio, Aleaciones de Magnesio; desarrollo de nuevos Polímeros Multifuncionales y Materiales Compuestos que combinen Baja Fluencia, Alto Aislamiento, Buena Conductividad Térmica y Facilidad de Procesamiento.

・Procesos: Desarrollo de Tecnologías de Conexión Avanzadas (Soldadura por Puntos por Resistencia, Soldadura Láser, Soldadura Ultrasónica) para lograr Conexiones Multimaterial confiables y ligeras.

b. Gestión Adaptativa de las Fuerzas de Expansión

Cambiando el enfoque de "Resistencia Rígida" a "Adaptación Flexible", creando Sistemas de Respuesta Dinámica para mantener las Celdas en el Entorno de Tensión Óptimo a lo largo de su Ciclo de Vida.

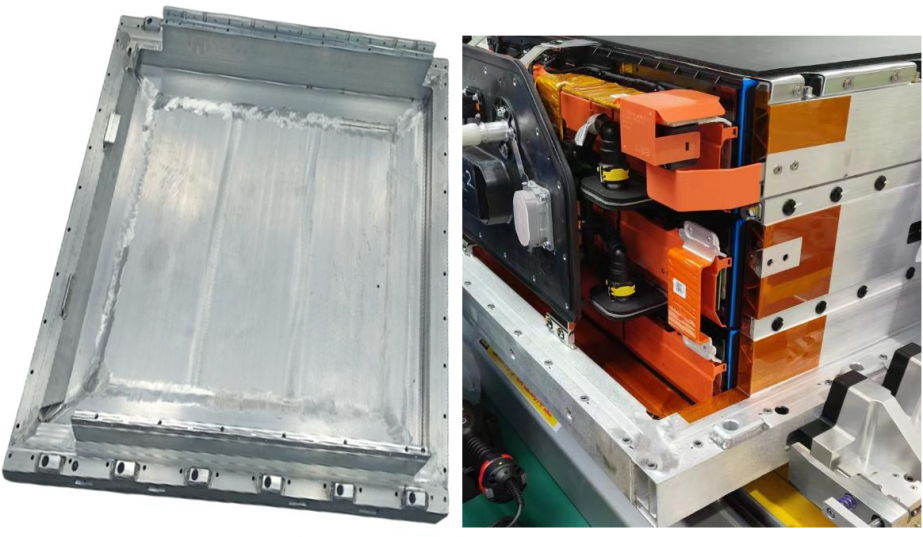

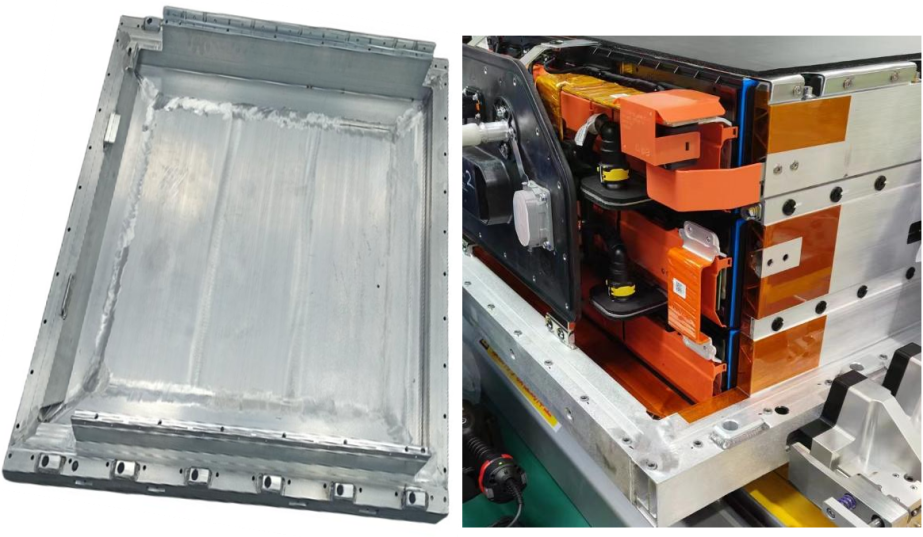

Figura 1:Soldadura láser robótica con carcasa para baterías

c.Conexión Intercapas y Revolución de Integración

・Tecnologías de Conexión: Evolución desde Conexiones Mecánicas con Pernos hacia Unión con Adhesivo Estructural y Soldadura Avanzada para una Distribución de Tensión más uniforme, Buena Estanqueidad y Resistencia a la Fatiga.

・Integración Final: CTC/CTB (Cell-to-Chassis/Body) es una dirección futura importante para la Integración de los Paquetes de Baterías. Al eliminar las Carcasas Independientes e integrar directamente las Celdas o Módulos en el Chasis, el Apilamiento Multicapa en sí mismo se convierte en un Componente Estructural de la Carrocería del Vehículo (como Vigas Transversales o Pisos), resolviendo fundamentalmente las Restricciones de Espacio y maximizando la Funcionalidad Estructural de la Batería. Lograr esta tecnología requiere Colaboración Profunda en múltiples campos, incluyendo Baterías, Estructuras, Gestión Térmica y Seguridad, representando la Forma Ultimate del concepto "Estructura como Función".

Figura 2:carcasa para baterías de vehículos eléctricos

Figura 2:carcasa para baterías de vehículos eléctricos

El Apilamiento Multicapa es una elección inevitable para aumentar la Densidad Energética de las Baterías, pero también trae enormes desafíos en Estructura, Fuerzas de Expansión y Seguridad. La solución reside en la Innovación de Materiales, la Optimización Estructural Biónica y la Gestión Inteligente de las Fuerzas de Expansión. En última instancia, los Paquetes de Baterías se Integrarán Profundamente con las Carrocerías de los Vehículos, convirtiéndose en un "Chasis Energético" integrado.

Actualizaremos periódicamente la información y las tecnologías relacionadas con el diseño térmico y la reducción de peso. Gracias por su interés en Walmate.

Dos desafíos principales de los camiones eléctricos pesados: análisis en profundidad de la disposición de baterías y la tecnología de apilamiento

Cuando un camión eléctrico pesado completamente cargado circula por autopistas, el secreto de sus cientos de kilómetros de autonomía se encuentra dentro de su chasis y compartimiento de baterías. A medida que la ola de electrificación de camiones pesados barre la industria logística global, la disposición y la tecnología de apilamiento de los sistemas de baterías se han vuelto críticas para el éxito en el mercado.

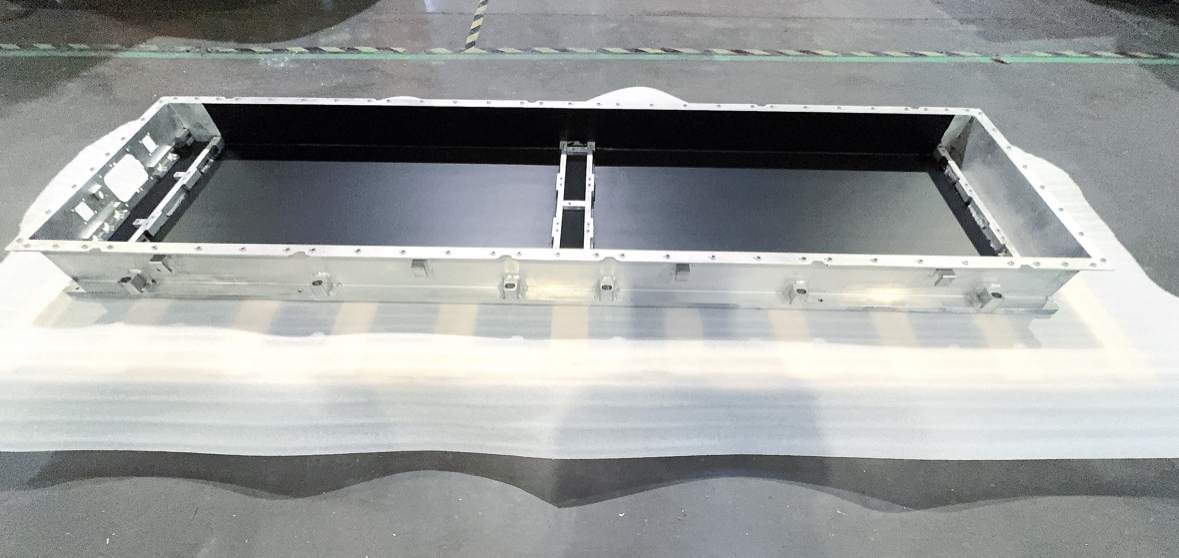

Figura 1: Solución de refrigeración líquida para baterías de camiones eléctricos pesados

1-Disposición de baterías: ¿Cómo moldean tres soluciones los camiones eléctricos pesados?

a. Disposición trasera: Elección ágil para transporte de corta distancia

· Escenario: Operaciones de transporte corto en áreas cerradas como puertos, minas y acerías.

· Ventaja principal: Intercambio rápido de baterías (los tiempos específicos requieren validación), mejorando la utilización del vehículo.

· Limitaciones: Restricciones de capacidad de la batería (<350 kWh estándar de la industria), alto centro de gravedad que afecta la estabilidad.

· Compromiso espacial: Ocupa espacio de carga o cabina, reduciendo la capacidad de carga.

b. Disposición en chasis: Rey de la autonomía para transporte de larga distancia

· Avance de capacidad: La capacidad de la batería supera los 500 kWh (ej. soluciones reveladas de 513 kWh).

· Eficiencia espacial: Maximiza el espacio del chasis, evitando la invasión del espacio de carga.

· Seguridad: El diseño de centro de gravedad ultra bajo mejora la estabilidad a alta velocidad.

· Barreras técnicas: La integración del chasis exige mayor protección y gestión térmica.

c. Disposición inferior-lateral: Motor de eficiencia para redes de intercambio de baterías

· Innovación: El intercambio lateral de baterías aumenta la eficiencia operativa.

· Balance espacial: Preserva el espacio completo de carga, con autonomía entre disposiciones trasera y de chasis.

· Enfoque en seguridad: Requiere estructuras reforzadas de protección contra impactos laterales.

2-Tecnología de apilamiento: Soluciones eficientes de integración para paquetes de baterías de camiones

El apilamiento multicapa es clave para mejorar la densidad energética:

Figura 2: Caja de integración de refrigeración líquida apilada para camiones pesados

a. Apilamiento integrado sin marco:

· El apilamiento directo de celdas reduce componentes estructurales.

· Elimina módulos/marcos, permitiendo "Apilamiento Z sin costuras".

· Aumenta significativamente la densidad energética del sistema.

· Admite carga ultrarrápida (el rendimiento requiere validación).

b. Integración módulo-chasis (ej. MTB/CTC):

· Tecnología MTB: Los módulos se conectan directamente al bastidor, mejorando la utilización volumétrica.

· Batería Qilin(CTP 3.0): 72% de utilización volumétrica, densidad energética de 255 Wh/kg.

· Tecnología CTC: Las celdas se integran en la estructura del chasis, reduciendo el peso en un 10%.

c. Innovación en forma de celdas (ej. Batería Blade):

· Celdas planas estrechamente dispuestas, aumentando la utilización volumétrica (>50% según datos de BYD).

· Rompe los cuellos de botella de densidad energética de LFP.

3-Desafíos técnicos principales

Desafío 1: Seguridad estructural

· Condiciones extremas: Las colisiones con postes laterales amenazan las disposiciones laterales.

· Soluciones: Carcasas de aleación de aluminio de alta resistencia + amortiguadores; simulación de colisiones FEA; pruebas de impacto mecánico superiores a estándares nacionales.

Desafío 2: Gestión térmica

· Problema crítico: El control diferencial de temperatura dentro de los paquetes es vital.

· Innovaciones: Refrigeración líquida lateral (diferencial <3°C); tecnología de refrigeración directa por refrigerante; control dinámico MPC.

Desafío 3: Fatiga por vibración

· Riesgo oculto: La vibración vial causa daños estructurales.

· Estrategias: El apilamiento Z optimiza la distribución de tensiones; pruebas de vibración de espectro vial; materiales de alto amortiguamiento.

4-Tendencias actuales de desarrollo

· Las disposiciones en chasis dominan el transporte medio/largo recorrido: Se prefieren alta autonomía (>500 kWh) y bajo centro de gravedad.

· La integración CTC fusiona baterías con chasis, mejorando la utilización del espacio y la rigidez.

· La gestión térmica impulsada por IA permite un control preciso de temperatura (diferencial <5°C), extendiendo la vida útil de la batería.

· Las baterías semisólidas aceleran la comercialización, centrándose en seguridad y densidad energética.

Actualizaremos periódicamente la información y las tecnologías relacionadas con el diseño térmico y la reducción de peso. Gracias por su interés en Walmate

La ola de camiones eléctricos está transformando la industria global de logística y transporte, impulsando los objetivos de "doble carbono". Sin embargo, con la creciente demanda de autonomía extendida, los sistemas de baterías con capacidades unitarias que superan los 500kWh o incluso se acerquen a los 1000kWh se han vuelto comunes. Esto equivale a equipar vehículos con una "fortaleza energética" móvil, pero los riesgos potenciales de seguridad térmica también han alcanzado niveles sin precedentes. Cuando convergen los tres indicadores extremos de seguridad—"capacidad ultra grande", "propagación térmica ultra rápida" (<2 minutos) y "resistencia a colisiones ultra alta" (>1500kJ)—, la industria enfrenta una brecha tecnológica significativa. Este artículo analiza estos desafíos y explora soluciones sistemáticas para construir una línea de defensa de seguridad dedicada a camiones eléctricos pesados.

Figura 1: Solución de Apilamiento en Tres Capas Short-Blade

1-La Era de los 500kWh+: Oportunidades y Desafíos de Seguridad

a. El Salto en Capacidad se ha Vuelto la Norma

Para satisfacer las demandas de transporte pesado y de larga distancia, la capacidad de las baterías de camiones eléctricos ha aumentado rápidamente de 200-300kWh a más de 600kWh. Los líderes de la industria han presentado soluciones que van desde 500kWh y 600kWh hasta incluso 1000kWh, marcando el inicio oficial de la era de capacidad ultra grande.

b. La Madurez de la Tecnología de Baterías LFP (Fosfato de Hierro y Litio)

Las baterías LFP se han convertido en un impulsor clave debido a sus ventajas en seguridad y vida útil, convirtiéndolas en la opción principal para camiones pesados.

2-Los "Tres Grandes Desafíos" bajo Demandas Extremas de Seguridad

a. Control del Límite de Propagación Térmica (<2 Minutos)

·Objetivo Principal: Los diseños de seguridad deben retrasar o bloquear la propagación térmica para crear una ventana de tiempo para evacuación y rescate (ej., el requisito de alerta temprana de 5 minutos bajo el estándar chino GB 38031-2020).

·Realidad Cruda: En paquetes de baterías de alta densidad que superan los 500kWh, la energía masiva liberada por una sola celda durante un escape térmico puede desencadenar fácilmente una reacción en cadena catastrófica. Datos de pruebas muestran una propagación térmica extremadamente rápida: en algunos casos, toma solo 22 segundos para envolver todo el paquete, 5 segundos para encender módulos adyacentes y tan solo 44 segundos para propagarse entre módulos.

·Dificultad y Brecha Clave: ¿Cómo asegurar efectivamente que la propagación térmica entre módulos se controle por más de 2 minutos? Actualmente, ningún sistema comercial para camiones pesados ha declarado públicamente o verificado el cumplimiento de este requisito estricto.

b. Barrera de Resistencia a Colisiones (>1500kJ)

·Requisito Principal: La energía de colisión de un camión pesado completamente cargado supera con creces la de vehículos ligeros, fácilmente superando los 1500kJ. Como componente estructural del chasis, el paquete de baterías debe poseer una resistencia ultra alta para permanecer intacto post-colisión, evitando daños internos en las celdas que podrían llevar a un escape térmico.

·Realidad Cruda: Los estándares actuales nacionales e internacionales (ej., GB/T 31467.3-2015, UNECE R100) carecen de umbrales claros o suficientes para pruebas de energía de colisión en paquetes de baterías de camiones pesados. Los datos de certificación públicamente disponibles para sistemas que pasan pruebas de colisión de 1500kJ son extremadamente escasos. Aunque existen simulaciones de mayor energía (ej., 2500kJ), la validación completa del sistema sigue siendo un desafío significativo.

·Dificultad y Brecha Clave: La ausencia de estándares claros de protección contra colisiones de alta energía y soluciones completamente validadas.

c. Riesgos de Cadenas de Desastres Secundarios (Explosión de Carga y Parálisis Vial)

·Riesgo de Explosión de Carga: Las llamas de alta temperatura de un escape térmico de batería pueden encender fácilmente la carga (especialmente materiales peligrosos), formando una cadena de desastre: "escape térmico → incendio de carga → explosión".

·Riesgo de Parálisis Vial: Los incendios de baterías de litio son difíciles de extinguir (requieren grandes volúmenes de agua de enfriamiento continua) y propensos a reignición. Un camión pesado de varias toneladas incendiándose en una autopista o túnel complica los esfuerzos de rescate (corte de energía de alto voltaje, prevención de gases tóxicos) y toma tiempo extendido (hasta varias horas, con impactos potenciales que duran 24 horas), interrumpiendo gravemente el tráfico y causando repercusiones sociales significativas.

·Dificultad y Brecha Clave: La falta de estándares cuantitativos específicos para tiempos de despeje vial y sistemas eficientes de respuesta de emergencia.

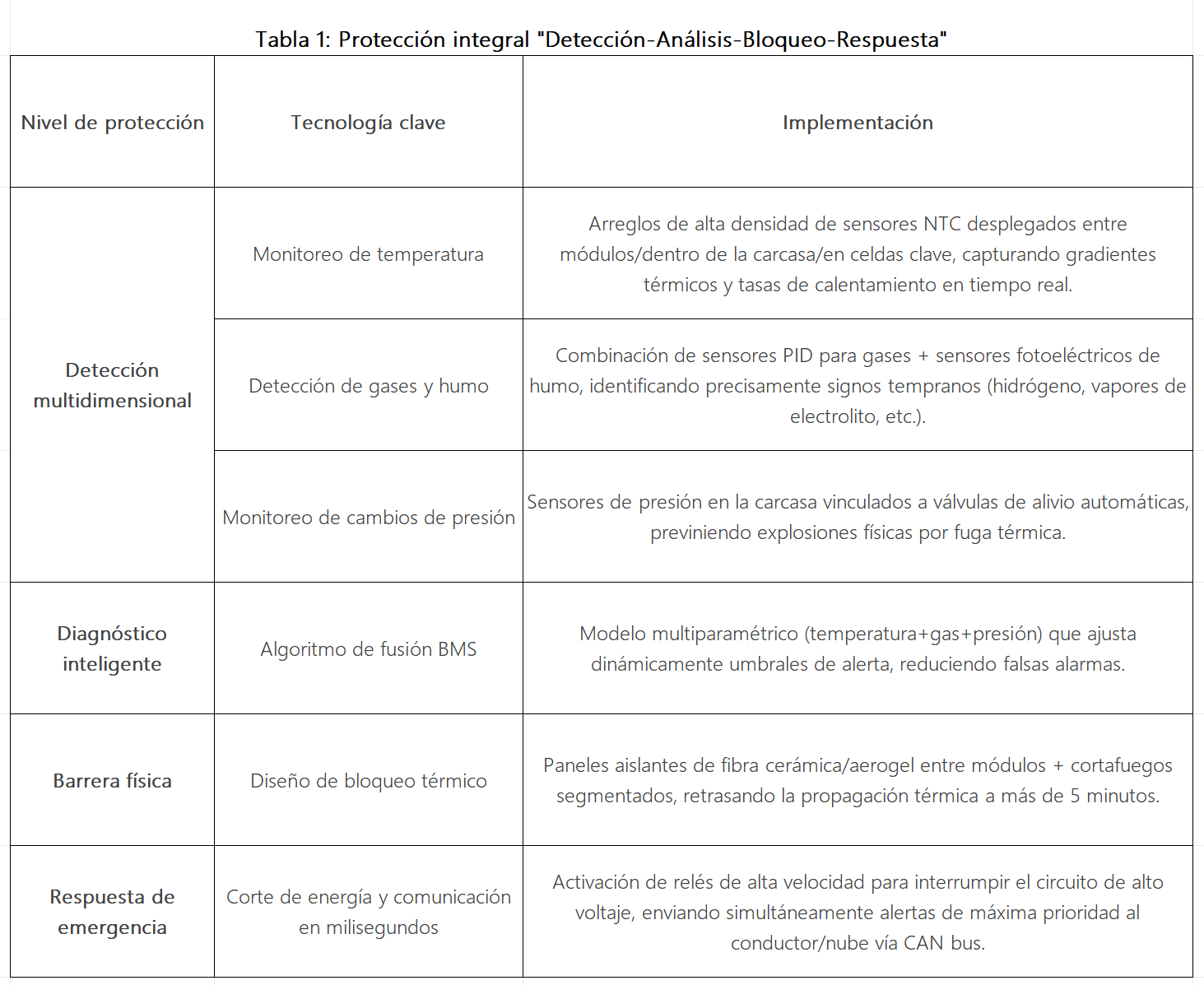

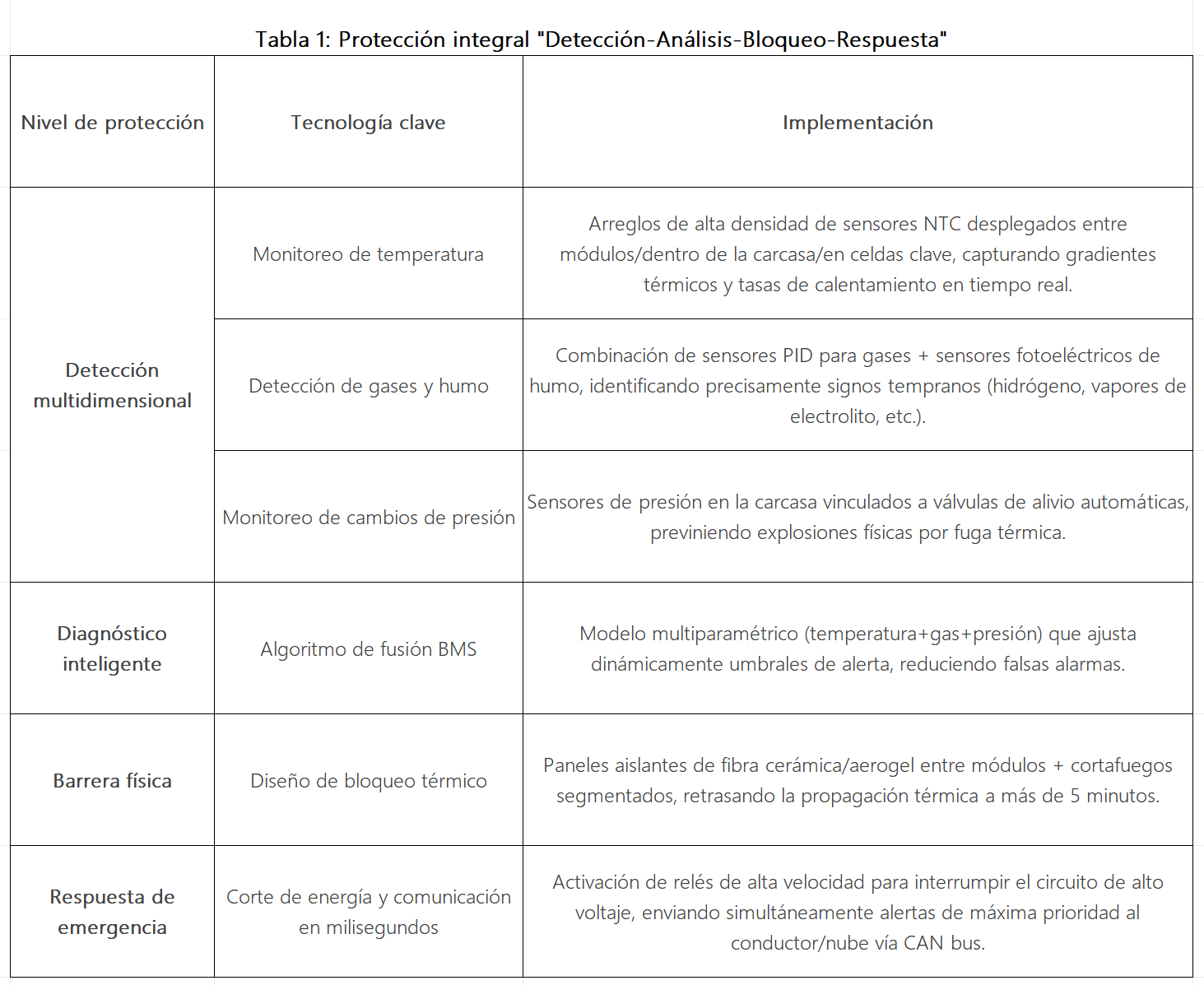

3-Construyendo la Línea de Defensa: Diseño del Sistema de Alerta Temprana para Eventos Térmicos – Red de Protección de Cuatro Niveles

4-Soluciones de Soporte para Gestión Térmica: Potenciando el Sistema de Alerta Temprana

·Sistema de Enfriamiento Líquido: Placas de enfriamiento líquido integradas de alta eficiencia eliminan puntos calientes locales, manteniendo una diferencia de temperatura <3°C entre celdas.

·Diseño Modular: Estructuras de módulos independientes desmontables permiten reemplazo rápido de unidades defectuosas.

·Plataforma Inteligente de Monitoreo: Análisis en tiempo real basado en la nube del estado de salud de la batería con alertas automáticas enviadas a equipos de mantenimiento.

Actualizaremos periódicamente la información y las tecnologías relacionadas con el diseño térmico y la reducción de peso. Gracias por su interés en Walmate.

En el mercado de camiones pesados de nueva energía, la "acumulación de baterías" se ha convertido en un término clave: los modelos principales ahora superan los 370kWh de capacidad de batería, con modelos de 600kWh+ debutando con frecuencia. Esto no es solo un salto en las especificaciones técnicas, sino también la declaración de la industria de un asalto a gran escala al mercado de logística de larga distancia, al mejorar la autonomía por carga, abordar el punto crítico del usuario de la "ansiedad por la autonomía" y optimizar el Costo Total de Propiedad (TCO). Este artículo analizará la lógica comercial y los avances tecnológicos detrás de esta tendencia.

1-Lógica Comercial: ¿Por Qué Debemos "Acumular Baterías"?

a. Necesidad Impulsada por Escenarios

· Escenarios Cerrados (Corta Distancia, Alta Frecuencia): Puertos, minas y entornos similares dependen de modelos de intercambio de baterías (recarga en 3-5 minutos), donde baterías de 280kWh son suficientes.

· Logística de Larga Distancia (Transporte de Larga Distancia): Representa el 70% del volumen de carga, requiriendo una autonomía por carga de 500+ km. Las baterías de 600kWh+ sirven como la "puerta de entrada" a este mercado.

b. La Economía del TCO

Conclusión Clave: Cuando el kilometraje diario supera los 300 km, el TCO de los camiones pesados con intercambio de baterías comienza a superar al de los camiones diésel.

b. Innovación en Modelos: Resolviendo los Desafíos de Costos

· Battery-as-a-Service (BaaS): Los usuarios compran el "vehículo básico" con baterías arrendadas mensualmente (¥5,000–9,000), reduciendo los costos iniciales en un 30%.

· Servicios de Intercambio de Baterías: Tarifa de servicio de ¥0.2–0.5 por kWh, con costos energéticos totales de aproximadamente ¥2.73/km (cercano a camiones diésel a ¥2.8/km).

· Validación Comercial: Una estación de intercambio que atiende 50 vehículos/día puede reducir el período de recuperación a 5 años (TIR del 13.1%).

2-Avances Tecnológicos: ¿Cómo Equilibrar Autonomía y Peso?

a. Compromiso Espacial: Chasis por Espacio

· Para evitar que las baterías invadan el espacio de carga, la industria está optimizando su disposición. Por ejemplo, integrarlas en el chasis (reemplazando diseños tradicionales montados atrás) libera volumen de carga, baja el centro de gravedad y puede mejorar la eficiencia energética.

· Compensación: Menor altura libre al suelo y modularidad comprometida del chasis.

b. Compromiso en Ciencia de Materiales: Densidad Energética por Peso

· La clave para reducir peso está en mejorar la densidad energética de las baterías (más energía por unidad de peso). Mayor densidad permite baterías más livianas o mayor autonomía con el mismo peso.

· Innovación Central: Materiales para baterías (ej. cátodos de alto níquel, ánodos de silicio-carbono).

· Compensación: Mayor densidad energética suele implicar riesgos de seguridad, menor vida útil, mayores costos y capacidad reducida de carga rápida—requiriendo un difícil equilibrio de múltiples parámetros.

c. Compromiso en Modelo de Negocio: Red vs. Presión en Vehículo Individual

· El modelo de intercambio transfiere la carga de "autonomía infinita" de vehículos individuales a la red de estaciones. Al desplegar estaciones densas en rutas, los camiones solo necesitan carga suficiente para llegar a la siguiente estación, eliminando baterías sobredimensionadas.

· Resultado: Reduce demandas extremas de capacidad, haciendo las cargas de batería a bordo más "racionales".

d. Gestión de Valor Residual: La Principal Barrera para BaaS

Los bancos de baterías deben desarrollar capacidades de ciclo completo: monitoreo de Estado de Salud (SOH), reutilización en cascada y sistemas de reciclaje.

Figura 1: Envoltura de paquete de baterías para camiones pesados

3-Tendencias Futuras: De "Acumulación de Baterías" a "Carga Energética Eficiente"

a. Evolución Tecnológica: Baterías de estado sólido romperán barreras de densidad energética, reequilibrando peso y autonomía.

b. Infraestructura de Carga: Protocolos estandarizados de intercambio para camiones pesados y sinergia con la red (ej. recorte de picos) son críticos para escalar.

c. Competencia Multipath: Camiones pesados a hidrógeno mantienen potencial de sustitución en segmentos de larga distancia y cargas pesadas.

Estrategia por Fases, Evolución a Largo Plazo:

La "acumulación de baterías" es una elección inevitable para que los camiones eléctricos conquisten la logística de larga distancia, reflejando un balance dinámico entre necesidades comerciales y realidades técnicas. A medida que avanza la tecnología de baterías y maduran los modelos de negocio, la industria pasará de una "carrera de capacidad" a una "carrera de eficiencia". Actualmente, está impulsando a los camiones pesados de nueva energía de China a completar el salto crítico de "nicho" a "corriente principal".

Actualizaremos periódicamente la información y las tecnologías relacionadas con el diseño térmico y la reducción de peso. Gracias por su interés en Walmate.

Avance en Camiones Pesados de Nueva Energía con "Acumulación de Baterías": ¿Cómo las Baterías de Alta Capacidad de 600kWh Conquistan el Mercado de Logística de Larga Distancia?

En el mercado de camiones pesados de nueva energía, la "acumulación de baterías" se ha convertido en un término clave: los modelos principales ahora superan los 370kWh de capacidad de batería, con modelos de 600kWh+ debutando con frecuencia. Esto no es solo un salto en las especificaciones técnicas, sino también la declaración de la industria de un asalto a gran escala al mercado de logística de larga distancia, al mejorar la autonomía por carga, abordar el punto crítico del usuario de la "ansiedad por la autonomía" y optimizar el Costo Total de Propiedad (TCO). Este artículo analizará la lógica comercial y los avances tecnológicos detrás de esta tendencia.

1. Lógica Comercial: ¿Por Qué Debemos "Acumular Baterías"?

a. Necesidad Impulsada por Escenarios

· Escenarios Cerrados (Corta Distancia, Alta Frecuencia): Puertos, minas y entornos similares dependen de modelos de intercambio de baterías (recarga en 3-5 minutos), donde baterías de 280kWh son suficientes.

· Logística de Larga Distancia (Transporte de Larga Distancia): Representa el 70% del volumen de carga, requiriendo una autonomía por carga de 500+ km. Las baterías de 600kWh+ sirven como la "puerta de entrada" a este mercado.

b. La Economía del TCO

Conclusión Clave: Cuando el kilometraje diario supera los 300 km, el TCO de los camiones pesados con intercambio de baterías comienza a superar al de los camiones diésel.

b. Innovación en Modelos: Resolviendo los Desafíos de Costos

· Battery-as-a-Service (BaaS): Los usuarios compran el "vehículo básico" con baterías arrendadas mensualmente (¥5,000–9,000), reduciendo los costos iniciales en un 30%.

· Servicios de Intercambio de Baterías: Tarifa de servicio de ¥0.2–0.5 por kWh, con costos energéticos totales de aproximadamente ¥2.73/km (cercano a camiones diésel a ¥2.8/km).

· Validación Comercial: Una estación de intercambio que atiende 50 vehículos/día puede reducir el período de recuperación a 5 años (TIR del 13.1%).

2-Avances Tecnológicos: ¿Cómo Equilibrar Autonomía y Peso?

a. Compromiso Espacial: Chasis por Espacio

· Para evitar que las baterías invadan el espacio de carga, la industria está optimizando su disposición. Por ejemplo, integrarlas en el chasis (reemplazando diseños tradicionales montados atrás) libera volumen de carga, baja el centro de gravedad y puede mejorar la eficiencia energética.

· Compensación: Menor altura libre al suelo y modularidad comprometida del chasis.

b. Compromiso en Ciencia de Materiales: Densidad Energética por Peso

· La clave para reducir peso está en mejorar la densidad energética de las baterías (más energía por unidad de peso). Mayor densidad permite baterías más livianas o mayor autonomía con el mismo peso.

· Innovación Central: Materiales para baterías (ej. cátodos de alto níquel, ánodos de silicio-carbono).

· Compensación: Mayor densidad energética suele implicar riesgos de seguridad, menor vida útil, mayores costos y capacidad reducida de carga rápida—requiriendo un difícil equilibrio de múltiples parámetros.

c. Compromiso en Modelo de Negocio: Red vs. Presión en Vehículo Individual

· El modelo de intercambio transfiere la carga de "autonomía infinita" de vehículos individuales a la red de estaciones. Al desplegar estaciones densas en rutas, los camiones solo necesitan carga suficiente para llegar a la siguiente estación, eliminando baterías sobredimensionadas.

· Resultado: Reduce demandas extremas de capacidad, haciendo las cargas de batería a bordo más "racionales".

d. Gestión de Valor Residual: La Principal Barrera para BaaS

Los bancos de baterías deben desarrollar capacidades de ciclo completo: monitoreo de Estado de Salud (SOH), reutilización en cascada y sistemas de reciclaje.

Figura 1: Envoltura de paquete de baterías para camiones pesados

3-Tendencias Futuras: De "Acumulación de Baterías" a "Carga Energética Eficiente"

a. Evolución Tecnológica: Baterías de estado sólido romperán barreras de densidad energética, reequilibrando peso y autonomía.

b. Infraestructura de Carga: Protocolos estandarizados de intercambio para camiones pesados y sinergia con la red (ej. recorte de picos) son críticos para escalar.

c. Competencia Multipath: Camiones pesados a hidrógeno mantienen potencial de sustitución en segmentos de larga distancia y cargas pesadas.

Conclusión: Estrategia por Fases, Evolución a Largo Plazo

La "acumulación de baterías" es una elección inevitable para que los camiones eléctricos conquisten la logística de larga distancia, reflejando un balance dinámico entre necesidades comerciales y realidades técnicas. A medida que avanza la tecnología de baterías y maduran los modelos de negocio, la industria pasará de una "carrera de capacidad" a una "carrera de eficiencia". Actualmente, está impulsando a los camiones pesados de nueva energía de China a completar el salto crítico de "nicho" a "corriente principal".

Actualizaremos periódicamente la información y las tecnologías relacionadas con el diseño térmico y la reducción de peso. Gracias por su interés en Walmate.

Los camiones pesados (HDT), como fuerza central en la logística vial, han convertido la seguridad, confiabilidad y rentabilidad de sus sistemas de batería en un enfoque tecnológico clave. La bandeja de batería, como componente estructural crítico que soporta, protege y gestiona los módulos de batería, enfrenta ahora desafíos extremos sin precedentes.

Figura 1: Bandeja de batería para camiones pesados eléctricos

1-Desafíos Extremos para Bandejas de Batería de Camiones Pesados