El intercambio y la participación promueven el crecimiento

y trabajan juntos para el desarrollo común

En el proceso real de producción, ensamblaje y uso, la falla de la tensión de resistencia de aislamiento de las bandejas de batería ocurre a menudo, como un arrecife oculto en el rápido desarrollo de la nueva industria energética, amenazando la seguridad de conducción de los vehículos y el funcionamiento confiable del sistema de almacenamiento de energía. Este artículo intenta analizar los modos de falla típicos basados en la práctica de fabricación, con el fin de proporcionar algunas referencias superficiales para los profesionales relevantes y ayudar a los colegas de la industria a explorar conjuntamente formas efectivas de mejorar el rendimiento de la tensión de resistencia de aislamiento de las bandejas de batería.

Parte 3: Análisis de fallas comunes

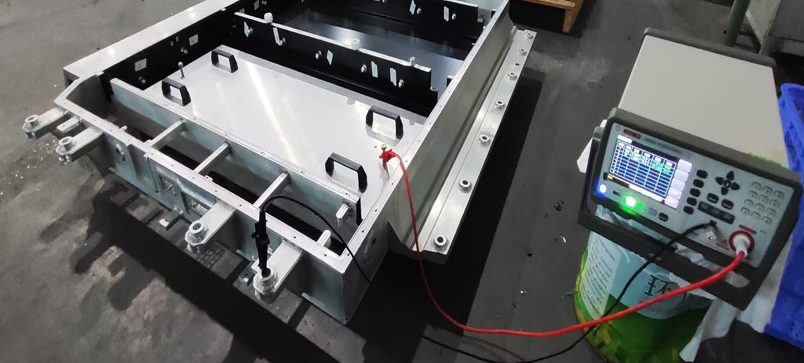

Figura 1 Prueba de resistencia a la tensión de aislamiento

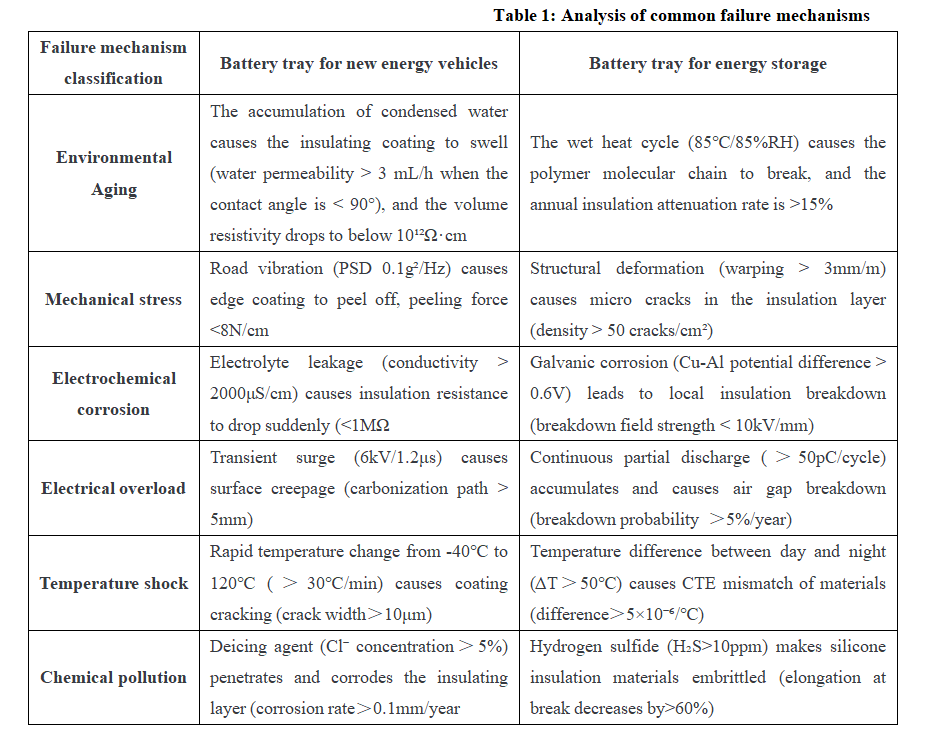

1- Análisis de mecanismos de falla comunes

Los escenarios de aplicación de las bandejas de batería para almacenamiento de energía y vehículos de nueva energía son diferentes, lo que da como resultado puntos en común y diferencias en los requisitos de voltaje de resistencia de aislamiento y las condiciones de falla, como se detalla a continuación:

a. Diferencias

Carga dinámica: los vehículos de nueva energía deben lidiar con vibraciones mecánicas de alta frecuencia de 20-2000 Hz, mientras que los sistemas de almacenamiento de energía enfrentan principalmente deformaciones estáticas a largo plazo, con un tiempo de deformación acumulativo que supera los 10 años.

Nivel de voltaje: el voltaje de resistencia de aislamiento de las bandejas de batería de vehículos de nueva energía debe alcanzar 3000 V CC y más (según GB 38031), mientras que los sistemas de almacenamiento de energía requieren un voltaje de resistencia de aislamiento de 4200 V CA y más (según IEC 61439).

Factor de aceleración de falla: los vehículos de nueva energía generan estrés térmico debido a más de 2000 ciclos de carga y descarga por año, lo que acelera la falla del aislamiento; Los sistemas de almacenamiento de energía funcionan las 24 horas del día, los 7 días de la semana, con un tiempo de funcionamiento anual promedio de más de 8000 horas, lo que da como resultado un envejecimiento electroquímico que, a su vez, acelera el fallo del aislamiento.

b. Puntos comunes

Ambos necesitan lograr una advertencia temprana del fallo del aislamiento mediante el monitoreo de la resistencia del aislamiento (no menos de 100 MΩ en estado frío y no menos de 1 MΩ/kV en estado caliente) y el control de descarga parcial (menos de 5 pC).

2- Defectos de fabricación comunes que provocan fallos en la tensión de resistencia del aislamiento de las bandejas de batería

(1) Etapa de construcción de la tensión de resistencia del aislamiento

a. Posibles fallos y análisis de causas

· Defectos del material:

Causa: El nivel de tensión de resistencia del material de aislamiento es insuficiente, envejecimiento debido a la humedad o contaminación de la superficie (manchas de aceite, restos de metal).

Rendimiento: Baja resistencia del aislamiento (<100 MΩ), la corriente de fuga supera el estándar o ruptura directa durante la prueba de tensión de resistencia.

· Problemas de proceso:

Causa: Residuos metálicos residuales (proceso de soldadura/corte áspero), espesor desigual del revestimiento de aislamiento o sin curar.

Rendimiento: Descarga parcial, daño en la capa de aislamiento que provoca cortocircuito.

· Interferencia ambiental:

Causa: La alta temperatura y la alta humedad provocan la absorción de humedad del material y corrosión química.

Rendimiento: El rendimiento del aislamiento se deteriora con el medio ambiente y el agua condensada provoca fugas.

· Errores de prueba:

Causa: Ajuste incorrecto del voltaje/tiempo de prueba (por ejemplo, no conforme con la norma GB/T 38661), mala conexión a tierra.

Rendimiento: Error de juicio de calificación o daños por sobretensión en los componentes.

b. Estrategia de respuesta

· Optimización de materiales: Seleccionar materiales resistentes a la humedad (como materiales compuestos de fibra de carbono) con una tensión de resistencia de ≥1000 V CC y aplicar un revestimiento antiincrustante.

· Control de procesos: Utilizar equipos de soldadura/pulverización automatizados y establecer un taller limpio.

· Gestión medioambiental: Instalar un sistema de control de temperatura y humedad y secar previamente los materiales antes de la construcción.

· Especificaciones de las pruebas: Pruebas segmentadas (prueba previa de 500 V + prueba formal de 1000 V), calibrar los instrumentos y registrar los datos.

(2) Etapa de instalación del módulo

a. Análisis de posibles fallas y causas

· Error de montaje:

Causa: Falta el revestimiento aislante y los pernos están demasiado apretados y la capa aislante está dañada.

Rendimiento: Baja resistencia de aislamiento entre el módulo y la carcasa y ruptura de tensión de resistencia.

· Daño mecánico

Causa: Rayones en las herramientas de manipulación, restos de metal que perforan la película aislante.

Rendimiento: Cortocircuito local o falla repentina durante el funcionamiento.

· Compatibilidad de diseño

Causa: Espacio eléctrico insuficiente debido a la desviación de tamaño entre el módulo y la bandeja.

Rendimiento: La capacitancia parásita provoca una ruptura por superposición de voltaje.

· Peligros de conexión eléctrica:

Causa: Desgaste y falla del sello del conector debido a un mazo de cables suelto.

Rendimiento: Desgaste y fuga de la capa aislante del mazo de cables de alto voltaje.

b. Contramedidas

· Diseño a prueba de errores: Utilice herramientas de pasador de posicionamiento para evitar la falta de instalación y personalice la longitud del perno para evitar un ajuste excesivo.

· Operación de limpieza: Aspire antes de la instalación y envuelva las herramientas con silicona antirayaduras.

· Simulación de tolerancia: Verifique el grado de coincidencia entre el módulo y la bandeja mediante CAE para garantizar que el espacio sea ≥10 mm.

· Inspección del proceso: Después de la instalación, realice una inspección aleatoria con un megóhmetro (≥100 MΩ) y realice una prueba de tensión no disruptiva segmentada para localizar el punto de falla.

(3) Fase de integración del sistema

a. Posibles fallas y análisis de causas

· Falla de la interfaz entre sistemas:

Causa: los parámetros de aislamiento de los componentes no coinciden (como diferencias en la clasificación de voltaje de resistencia del conector).

Rendimiento: falla de la conexión de la barra colectora de alto voltaje o interferencia del BMS.

· Superposición de capacitancia parásita:

Causa: la capacitancia parásita total aumenta después de que se conectan varios módulos en paralelo y el efecto de aumento de la capacitancia es significativo.

Rendimiento: la corriente de fuga de prueba a nivel del sistema excede el estándar.

· Falla por estrés ambiental:

Causa: la vibración causa fatiga del aislamiento y el refrigerante se filtra en la interfaz de alto voltaje.

Rendimiento: la resistencia del aislamiento disminuye periódicamente durante el funcionamiento.

· Punto ciego de la prueba:

Causa: falla en la simulación de condiciones de trabajo reales (alta temperatura/vibración/humedad).

Rendimiento: pasó la prueba en el laboratorio pero falló en la operación real.

b. Contramedidas

· Diseño de compatibilidad: unificar los estándares de componentes del proveedor.

· Control de capacitancia parásita: agregue una capa de aislamiento de poliimida y optimice el diseño mediante la simulación SPICE.

· Prueba de simulación de condiciones de trabajo: realice una prueba compuesta de "ciclo de -40 ℃ ~ 85 ℃ + vibración de 5 Hz ~ 200 Hz + voltaje de resistencia".

· Monitoreo inteligente: módulo de monitoreo de aislamiento en línea integrado, la IA predice los riesgos potenciales.

3-Prueba de tensión soportada de aislamiento

La prueba de tensión soportada de aislamiento es tanto una medida de seguridad como una posible causa de falla. La prueba de tensión soportada de aislamiento en sí misma puede causar fallas debido a un funcionamiento incorrecto, problemas con el equipo o defectos de diseño, e incluso causar daños secundarios al dispositivo bajo prueba.

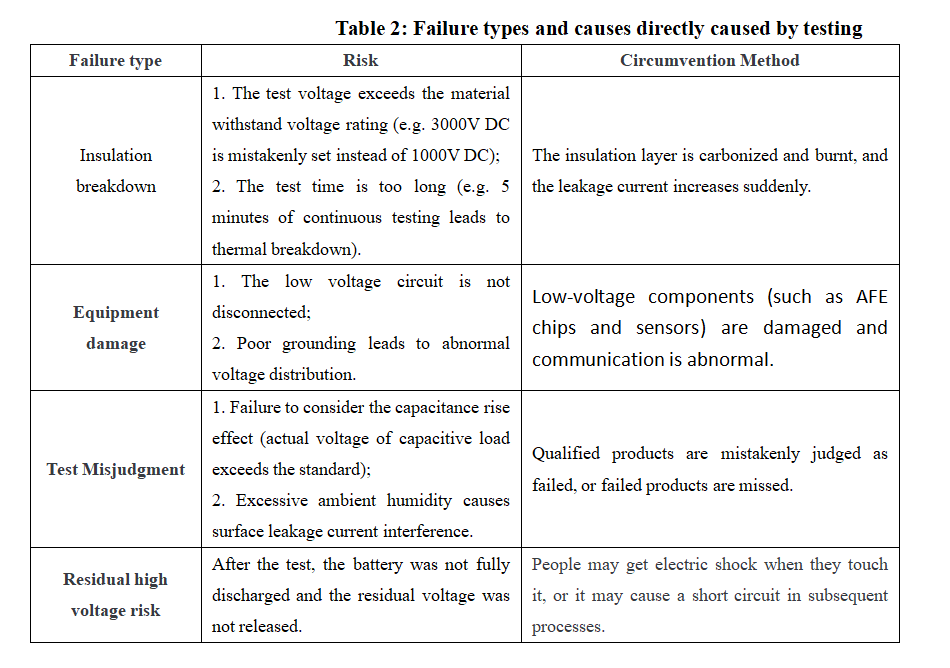

(1)Tipos comunes de falla durante la prueba

(2) Las estrategias de respuesta son las siguientes:

a. Control preciso de los parámetros de prueba

· Voltaje y tiempo: configúrelos de acuerdo con las normas; habilite el algoritmo de compensación dinámica para cargas capacitivas (como módulos de batería) para suprimir el efecto de aumento de capacidad.

· Umbral de corriente de fuga: configúrelo de acuerdo con las especificaciones del equipo (como ≤10 mA) y distinga entre los modos CC/CA (la prueba de CC requiere un umbral más bajo).

b. Especificaciones de equipo y operación

· Calibración del instrumento: el comprobador de tensión soportada se calibra cada 6 meses y la capa de aislamiento de la línea de alto voltaje se inspecciona visualmente a diario.

· Operación segura: desconexión forzada de circuitos de bajo voltaje antes de la prueba; use brazos robóticos o dispositivos automáticos para evitar el contacto manual con áreas de alto voltaje.

c. Prevención y reparación de fallas

· Prueba segmentada: pruebe sistemas complejos en módulos (como probar primero el bus de alto voltaje y luego probar el aislamiento del módulo) para localizar el punto de ruptura.

· Reparación de averías: utilice resina epoxi para rellenar el área dañada después de la avería y, después de la reparación, es necesario volver a pasar la prueba de gradiente de voltaje completo (como presión escalonada de 500 V → 1000 V).

d. Gestión de datos y entorno

· Control ambiental: ponga en marcha el deshumidificador cuando la humedad en el área de prueba sea superior al 75 %, o retrase la prueba hasta que el entorno cumpla con el estándar.

· Trazabilidad de datos: registre el voltaje de prueba, la curva de corriente de fuga y los parámetros ambientales, y utilice el sistema MES para asociar el número de lote de producción.

Actualizaremos periódicamente la información y las tecnologías relacionadas con el diseño térmico y la reducción de peso. Gracias por su interés en Walmate.