El intercambio y la participación promueven el crecimiento

y trabajan juntos para el desarrollo común

Las bandejas de batería, también conocidas como cajas de batería o cajas PACK, se valoran cada vez más como un componente muy importante en el desarrollo de vehículos de nueva energía. El diseño de las bandejas de batería debe equilibrar la relación entre factores como el peso, la seguridad, el costo y el rendimiento del material. Las aleaciones de aluminio se utilizan ampliamente en la ingeniería ligera automotriz debido a su baja densidad y alta resistencia específica, lo que puede garantizar la rigidez al mismo tiempo que garantiza el rendimiento de la carrocería del vehículo.

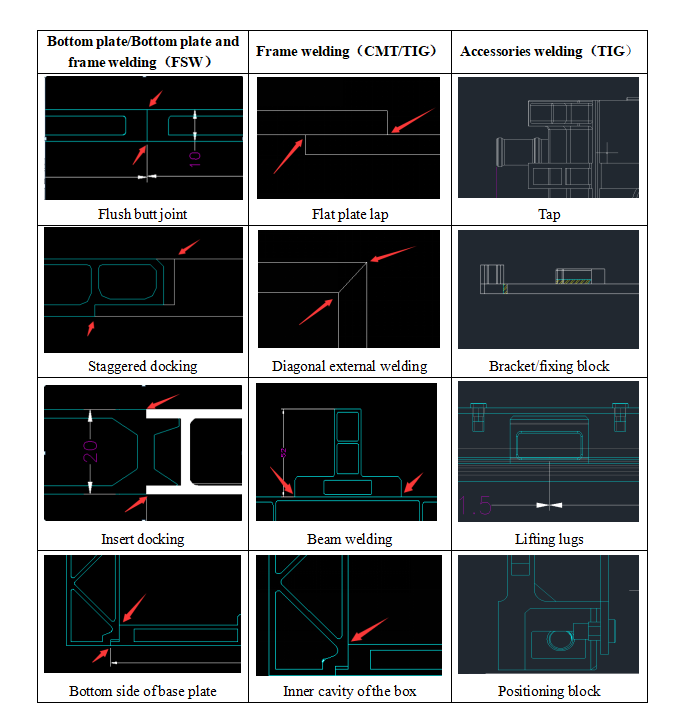

1- Ubicación y selección del método de soldadura de la bandeja de la batería

Las bandejas de aluminio para baterías están hechas de perfiles de aluminio extruido y los distintos componentes se combinan en un todo mediante soldadura para formar una estructura de marco completa. Estructuras similares también se utilizan ampliamente en cajas de almacenamiento de energía.

Las partes soldadas de la bandeja de la batería generalmente incluyen la unión de la placa inferior, la conexión entre la placa inferior y el costado, la conexión entre el marco lateral, las vigas horizontales y verticales, la soldadura de los componentes del sistema de enfriamiento líquido y la soldadura de accesorios como soportes y orejas colgantes. Al seleccionar los métodos de soldadura, se seleccionarán diferentes métodos de soldadura de acuerdo con los diferentes requisitos estructurales y de material, consulte la siguiente tabla:

2-Análisis de la influencia de la deformación térmica de la soldadura

La soldadura es un método de procesamiento de calor local. Dado que la fuente de calor se concentra en la soldadura, la distribución de la temperatura en la soldadura es desigual, lo que finalmente conduce a la deformación de la soldadura y la tensión de soldadura dentro de la estructura soldada. La deformación térmica de la soldadura es el fenómeno por el cual la forma y el tamaño de las piezas soldadas cambian debido a la entrada y salida de calor desiguales durante el proceso de soldadura. Combinado con la experiencia real en proyectos de ingeniería, se resumen las piezas que son propensas a la deformación térmica de la soldadura y los factores que influyen:

a.Área de soldadura recta y larga

En la producción real, la placa inferior de la bandeja de la batería generalmente está hecha de 2 a 4 perfiles de aleación de aluminio empalmados entre sí mediante soldadura por fricción y agitación. Las soldaduras son largas y también hay soldaduras largas entre la placa inferior y la placa lateral, y entre la placa inferior y la viga espaciadora. Las soldaduras largas son propensas a sobrecalentamiento local en el área de soldadura debido a la entrada de calor concentrada, lo que resulta en deformación térmica.

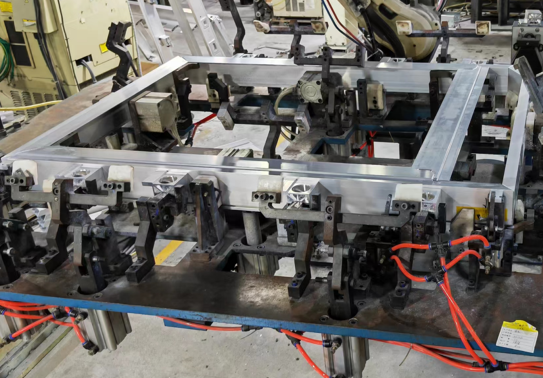

Soldadura del marco de la bandeja de la batería

b.Uniones multicomponentes

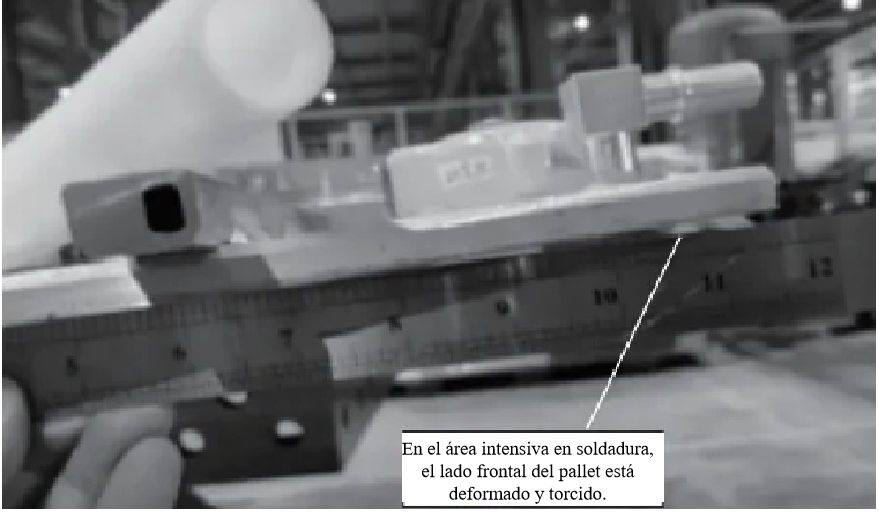

Se produce por el calentamiento local a alta temperatura y el enfriamiento posterior durante el proceso de soldadura en la soldadura de múltiples componentes. Durante el proceso de soldadura, la soldadura se somete a una entrada de calor desigual, lo que da como resultado una diferencia de temperatura significativa entre el área de soldadura y el material original circundante, lo que provoca efectos de expansión y contracción térmica, lo que provoca la deformación de las piezas soldadas. El extremo de instalación eléctrica de la caja del paquete de almacenamiento de energía generalmente está equipado con una boquilla de agua, un soporte de mazo de cables, una viga, etc., y las soldaduras son densas y muy fáciles de deformar.

En el área intensiva en soldadura, el lado frontal del pallet está deformado y torcido.

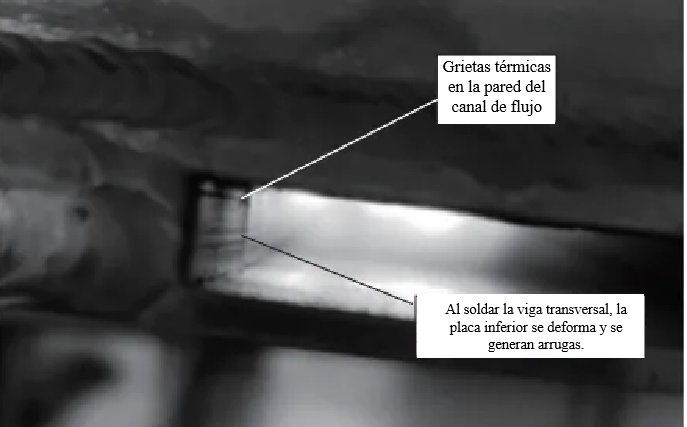

c.Pared lateral del canal de placa fría

En la bandeja de la batería con diseño integrado de placa de refrigeración líquida, las piezas con menor rigidez estructural, como placas delgadas y estructuras de tuberías, no pueden resistir bien la deformación térmica durante la soldadura y son propensas a deformarse. Por ejemplo, la pared lateral del canal de flujo de la placa de refrigeración líquida es muy delgada, generalmente solo unos 2 mm. Al soldar vigas, soportes de mazos de cables y otras piezas en la superficie de montaje del módulo, es fácil provocar grietas y arrugas de deformación en la pared lateral del canal de flujo, lo que afecta el rendimiento general.

Defectos de grietas térmicas en la pared del canal de refrigeración líquida causados por la soldadura por haz

3-Método de control de deformación térmica de soldadura

a.Soldadura de segmentos, soldadura de doble cara

Para piezas con requisitos de resistencia relativamente bajos, se adopta la soldadura segmentada y el proceso de soldadura se divide en múltiples secciones pequeñas. Las soldaduras se disponen simétricamente y las soldaduras se disponen simétricamente cerca del eje neutro en la sección de construcción, de modo que las deformaciones causadas por las soldaduras puedan compensarse entre sí. Al mismo tiempo, se minimiza la longitud y el número de soldaduras y se evita la concentración excesiva o el cruce de soldaduras, lo que puede reducir el gradiente de temperatura de soldadura y, por lo tanto, reducir la deformación de la soldadura. Para piezas con altos requisitos de resistencia, como la placa inferior, la placa inferior y el marco lateral, se adopta la soldadura de doble cara para aumentar la resistencia y reducir la deformación por flexión causada por piezas grandes y soldaduras largas.

b.Optimización de la secuencia de soldadura

Controle la deformación de la soldadura, utilice uniones con menor rigidez, evite las soldaduras que se cruzan en dos o tres direcciones y evite las áreas de alta tensión. Optimice la secuencia de soldadura, suelde primero las áreas de menor rigidez y las de mayor rigidez al final, como soldar primero las soldaduras de filete, luego las soldaduras cortas y, por último, las soldaduras largas; suelde primero las soldaduras transversales y luego las soldaduras longitudinales. Una secuencia de soldadura razonable puede controlar eficazmente la deformación de la soldadura, controlando así las dimensiones de la soldadura.

c.Ajuste de parámetros de soldadura

Controle los parámetros y procesos de soldadura y establezca razonablemente la velocidad de soldadura, el número de capas de soldadura y el espesor de cada soldadura. Para soldaduras más gruesas, utilice métodos de soldadura multicapa y multicanal, y el espesor de cada capa de soldadura no debe superar los 4 mm. La soldadura multicapa puede reducir la microestructura estructural y mejorar el rendimiento de la unión. Controle con precisión los parámetros de soldadura y seleccione razonablemente parámetros como la corriente de soldadura, el voltaje, el modelo de electrodo y la velocidad de soldadura para garantizar una forma y un tamaño consistentes del baño de fusión, evitando así errores causados por una selección incorrecta de parámetros.

d.Mejora de las habilidades de soldadura

Mejorar las habilidades operativas del soldador (utilizar el procesamiento mecánico para componentes grandes o nodos con requisitos estrictos) para garantizar la consistencia y estandarización de las acciones durante la soldadura y reducir los problemas dimensionales causados por factores humanos.

Actualizaremos periódicamente la información y las tecnologías relacionadas con el diseño térmico y la reducción de peso. Gracias por su interés en Walmate.