L'échange et le partage favorisent la croissance et

travaillent ensemble pour un développement commun!

En tant que composant clé du système de refroidissement liquide, la conception du bloc d'eau doit prendre en compte de multiples facteurs tels que les performances d'échange thermique, la résistance structurelle, la résistance à la corrosion, la résistance aux fuites et le contrôle des coûts. Le bloc d'eau est généralement conçu avec une structure complexe de fentes d'échange thermique (c'est-à-dire un canal d'écoulement), et la qualité de la conception de son canal d'écoulement interne détermine directement l'efficacité de l'échange thermique de l'ensemble du système.

Partie 2 : Conception de blocs d'eau, technologie de traitement et défis

1-Exigences de conception pour les blocs d'eau dans différents scénarios

Les appareils de calcul haute performance (tels que les processeurs haute performance, les GPU, etc.) génèrent beaucoup de chaleur pendant leur fonctionnement, de sorte que le bloc d'eau doit avoir des capacités de dissipation thermique efficaces. Afin de répondre aux exigences de dissipation thermique à haute densité de flux thermique, le bloc d'eau adopte généralement une conception de microcanaux haute densité pour augmenter la zone d'échange thermique et améliorer l'efficacité de la dissipation thermique. De plus, certaines conceptions intègrent le bloc d'eau directement sur le processeur, éliminant ainsi l'étape d'application de graisse silicone, ce qui simplifie non seulement le processus d'assemblage, mais améliore également encore les performances de dissipation thermique. En termes de fiabilité, le bloc d'eau doit avoir d'excellentes performances d'étanchéité pour éviter les fuites et assurer un fonctionnement stable à long terme.

l Refroidissement de la carte graphique :

Les cartes graphiques sont des zones à forte production de chaleur, le bloc d'eau doit donc être entièrement recouvert pour garantir que tous les composants générateurs de chaleur de la carte graphique peuvent être refroidis efficacement. Dans le même temps, le refroidissement de la carte graphique nécessite un débit élevé de liquide de refroidissement, de sorte que la structure interne du bloc d'eau doit prendre en charge un débit élevé pour évacuer rapidement la chaleur.

l Centre de données :

Dans les centres de données, la conception structurelle du bloc d'eau doit répondre à de multiples exigences telles qu'une dissipation thermique efficace, un faible bruit, une fiabilité élevée, une adaptabilité à une densité de puissance élevée, une gestion intelligente et une adaptabilité environnementale pour assurer un fonctionnement stable et une dissipation thermique efficace des centres de données.

2- Tendance évolutive de la structure des blocs d'eau

La tendance évolutive de la conception structurelle des blocs d'eau reflète la double recherche d'innovation technologique et d'amélioration des performances, qui se reflète principalement dans les aspects suivants :

l Amélioration des performances de dissipation thermique :

Augmentation de la surface de contact : Certaines conceptions de blocs d'eau améliorent les performances de dissipation thermique en augmentant la surface de contact avec l'élément chauffant. Par exemple, une conception de base en cuivre de grande surface peut obtenir un bon contact et une bonne conduction thermique.

Optimisation de la structure interne : Optimisation du canal d'eau interne. Une idée consiste à optimiser l'écoulement du fluide, par exemple en passant d'ailettes ordinaires à des ailettes de direction, en présentant un canal d'écoulement à longue bande, en favorisant la séparation de la couche limite d'écoulement, en réduisant l'épaisseur de la couche limite et en améliorant l'efficacité de l'échange thermique ; une autre idée consiste à augmenter la zone de capacité thermique, par exemple en passant des canaux d'eau grossiers traditionnels à une conception à microcanaux, ce qui augmente considérablement la surface de contact entre le liquide de refroidissement et la plaque de base et améliore l'efficacité de la dissipation thermique. Dans certaines conceptions, le liquide de refroidissement est pulvérisé sur la plaque de base à microcanaux via une plaque de guidage pour augmenter la vitesse d'écoulement locale et la turbulence, améliorant ainsi considérablement l'efficacité d'absorption thermique.

l Conception intégrée et intelligente :

Conception intégrée : La conception intégrée intègre la pompe à eau, les ailettes du dissipateur thermique, la base de conduction thermique et d'autres composants ensemble pour réduire le nombre de points de connexion et améliorer la stabilité du système et l'efficacité de la dissipation thermique.

Intégration multifonctionnelle : En plus des performances de dissipation thermique, les blocs d'eau modernes ont également des fonctions d'affichage et de surveillance de la température.

Conception modulaire : La structure de boucle modulaire améliore la commodité et la liberté d'organisation.

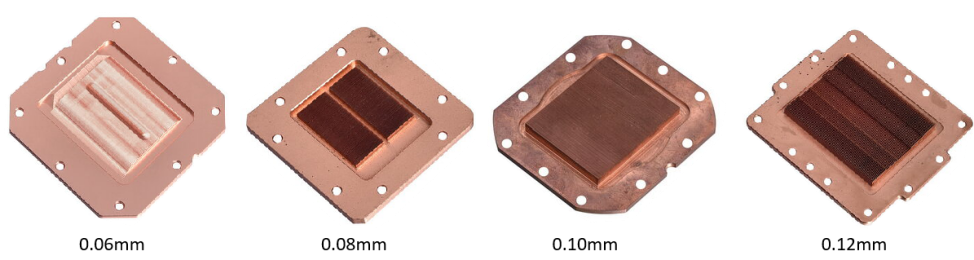

Figure 1 : Base du bloc d'eau avec différentes épaisseurs d'ailettes

l Matériaux et finitions hautes performances :

L'utilisation de matériaux hautes performances tels que la base en cuivre pur, combinée à des technologies de traitement de surface telles que le nickelage, améliore la conductivité thermique et la résistance à la corrosion.

3-Technologie de traitement et défis

l Les propriétés des matériaux affectent le traitement :

Problèmes de dureté et de ténacité des matériaux : les radiateurs fabriqués à partir de différents matériaux, tels que le cuivre, l'aluminium et leurs alliages, ont une dureté et une ténacité différentes, ainsi que des exigences différentes en matière d'outils et de processus de traitement. Les matériaux ayant une dureté plus élevée s'usent plus rapidement et nécessitent des changements d'outils plus fréquents ; les matériaux ayant une meilleure ténacité sont sujets à la déformation et aux bavures lors de la coupe.

Le traitement des matériaux composites cuivre-aluminium est complexe : les dissipateurs thermiques à dents de pelle en matériaux composites cuivre-aluminium doivent d'abord être transformés en matériaux composites à l'aide de la technologie de pressage à l'état semi-fondu par coulée continue, puis le traitement à dents de pelle est effectué. Le processus est plus compliqué et nécessite une plus grande précision pour les équipements et les processus.

l Exigences élevées en matière de précision dimensionnelle :

Il est difficile de garantir la cohérence de la hauteur et de l'épaisseur des dents : pour certains dissipateurs thermiques à dents haute densité, la hauteur et l'épaisseur de chaque dent doivent être très cohérentes pour garantir les performances et l'uniformité du dissipateur thermique. Si la différence de hauteur et d'épaisseur des dents est trop importante, cela entraînera un transfert de chaleur inégal et affectera l'effet de dissipation thermique. Pendant le traitement, des équipements de haute précision et des systèmes de contrôle automatisés sont nécessaires pour garantir la cohérence des spécifications de chaque dent.

Il est difficile de contrôler l'espacement des dents : lorsque les dents du dissipateur thermique sont trop denses, leur densité et leur espacement compliquent le processus de traitement, et l'équipement de traitement doit avoir une vitesse et une précision plus élevées pour maintenir l'uniformité des dents. Par exemple, lorsque l'espacement des dents est trop petit, l'outil est sujet à des interférences pendant la coupe, ce qui affecte la précision de traitement et la qualité de surface.

l Exigences strictes en matière de qualité de surface

Problème de bavures : des bavures se forment facilement pendant le traitement, ce qui affecte non seulement l'esthétique du radiateur, mais peut également gêner le flux d'air et réduire l'effet de dissipation thermique. La génération de bavures peut être causée par une faible précision de coupe du matériau, l'usure des outils de traitement, etc., et des processus d'ébavurage correspondants doivent être adoptés pour les résoudre.

Rugosité de surface : la rugosité de surface du radiateur affecte ses performances de dissipation thermique et les effets du traitement de surface ultérieur. Une rugosité de surface excessive augmentera la résistance au flux d'air et réduira l'efficacité de la dissipation thermique. Un traitement de surface supplémentaire est nécessaire pour réduire la rugosité, ce qui augmente les coûts et le temps de traitement.

l Équipements de traitement et exigences de processus élevés

Précision et stabilité de l'équipement : le pelletage des engrenages nécessite une pelleteuse de haute précision, et la précision de l'équipement affecte directement la précision dimensionnelle et la qualité de surface des dents. Dans le même temps, l'équipement doit avoir une bonne stabilité pour assurer la cohérence dimensionnelle pendant le traitement à long terme.

Sélection et usure des outils : des outils appropriés sont essentiels à la qualité du traitement. Le matériau, les paramètres géométriques, etc. de l'outil doivent être sélectionnés en fonction des propriétés du matériau. Pendant le processus de traitement, l'usure de l'outil entraînera une augmentation de la force de coupe, une diminution de la précision dimensionnelle et une augmentation de la rugosité de la surface, et l'outil devra être ajusté ou remplacé à temps.

Vitesse d'avance et profondeur de coupe : des réglages déraisonnables de la vitesse d'avance et de la profondeur de coupe peuvent facilement entraîner des défauts de traitement. Si la vitesse d'avance est trop rapide et la profondeur de coupe trop importante, l'outil sera surchargé, ce qui entraînera un arrachement de l'outil, un rebond de l'outil, une chute de l'outil, etc., affectant la précision de traitement et la qualité de surface.

Figure 2 : Processus de coupe des dents

l Exigences de personnalisation élevées

Différents scénarios d'application ont des exigences différentes en matière de taille, de forme, de hauteur de dent, d'épaisseur de dent, d'espacement de dent et d'autres paramètres du radiateur, qui doivent être personnalisés en fonction des besoins spécifiques. Cela nécessite que le fabricant de traitement dispose de capacités d'ajustement de processus flexibles et d'une riche expérience pour répondre aux divers besoins de personnalisation.

Nous mettrons régulièrement à jour les informations et technologies relatives à la conception thermique et à l’allègement. Merci de votre intérêt pour Walmate.