L'échange et le partage favorisent la croissance et

travaillent ensemble pour un développement commun!

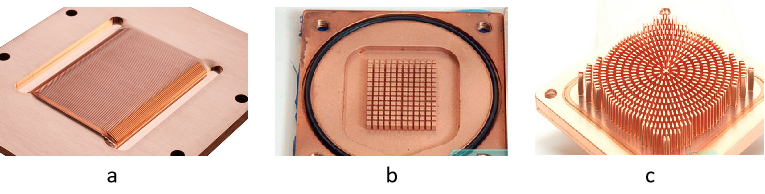

Les blocs d'eau les plus populaires sont essentiellement de type microcanal en cuivre pur. La plaque inférieure en cuivre est directement traitée avec un racloir et les ailettes sont intégrées à la plaque inférieure pour réduire la résistance thermique. La plaque inférieure et la plaque de recouvrement sont brasées ou diffusées pour assurer la fiabilité de l'étanchéité.

Partie 3 : La principale structure de coût du bloc d'eau traité par le processus de découpage

1- Avantages de l'utilisation du procédé de skiving pour la fabrication de blocs d'eau

l Conception intégrée : le processus de découpe peut intégrer le fond et les ailettes, ce qui permet de réduire la résistance thermique de contact et d'améliorer la conductivité thermique. De plus, la conception intégrée de la plaque inférieure et des ailettes peut également améliorer la résistance structurelle.

l Traitement de haute précision : le processus de découpe peut produire une structure de dent très fine, et la hauteur, l'épaisseur et le pas des dents peuvent être contrôlés avec précision, ce qui rend les ailettes du dissipateur thermique plus denses, la zone de dissipation thermique plus grande et la dissipation thermique plus efficace. En même temps, il peut également mieux répondre aux besoins personnalisés des différents clients en termes de forme, de taille, etc.

l L'efficacité de la production est élevée et le processus de découpe peut être produit en série. Par rapport à la CNC traditionnelle, le processus de découpe peut traiter plusieurs pièces d'engrenage en même temps, ce qui améliore considérablement l'efficacité de la production.

Figure 1 : Base de bloc d'eau avec différentes technologies de traitement a-Skiving b-CNC c-Forgeage à froid

2- Structure des coûts du bloc d'eau de skiving

l Coûts de conception et de développement : La complexité de conception du bloc d'eau de découpage est relativement élevée, en particulier lorsque des exigences élevées en matière de performances de dissipation thermique sont requises, ce qui nécessite une conception et une optimisation complexes du processus.

l Coût des matériaux : Les matériaux utilisés dans le processus de découpage sont principalement de l'aluminium et un alliage de cuivre. La conception combinant une plaque d'aluminium et un alliage de cuivre est plus courante dans la fabrication de radiateurs et présente un rapport coût-performance plus élevé, de sorte que la qualité de l'aluminium et du cuivre affecte directement le coût.

l Coût de traitement :

Coût du processus de découpage : Le processus de découpage implique des équipements d'usinage CNC de haute précision, tels que des machines-outils CNC à trois axes. L'utilisation de tels équipements nécessite un coût d'investissement élevé et les exigences techniques pour les opérateurs sont également élevées, ce qui augmentera les coûts de production.

Coût du processus de soudage : Dans le processus de fabrication des blocs d'eau, le processus de soudage est également un facteur de coût important. Le brasage sous vide et le soudage par diffusion sont deux méthodes de soudage couramment utilisées. Le brasage peut souder plusieurs joints en même temps, a une efficacité de production élevée, nécessite des matériaux de brasage, a des exigences élevées pour les conditions de processus et est difficile à contrôler la qualité ; l'équipement de soudage par diffusion a un investissement ponctuel important et le soudage par diffusion ne nécessite pas de charges, mais a des exigences élevées pour le traitement de surface de la pièce.

Coût du traitement de surface : Les méthodes de traitement de surface courantes comprennent l'anodisation, le placage, etc. Pour les blocs d'eau en alliage d'aluminium, l'anodisation peut améliorer la dureté de surface, la résistance à l'usure et la résistance à la corrosion, tout en augmentant l'esthétique du produit ; les blocs d'eau en cuivre seront plaqués, comme le nickelage, pour empêcher l'oxydation et la corrosion du cuivre, et augmenter la durée de vie et la fiabilité du produit.

l Autres coûts : inspection et tests, emballage et transport, etc.

3-Suggestions d'optimisation des coûts

l Optimisation de l'utilisation des matériaux:

Choisissez le bon matériau : par exemple, le cuivre présente une conductivité thermique élevée, une densité unitaire élevée et un prix unitaire élevé ; l'aluminium est léger, a un prix unitaire faible et une conductivité thermique légèrement médiocre.

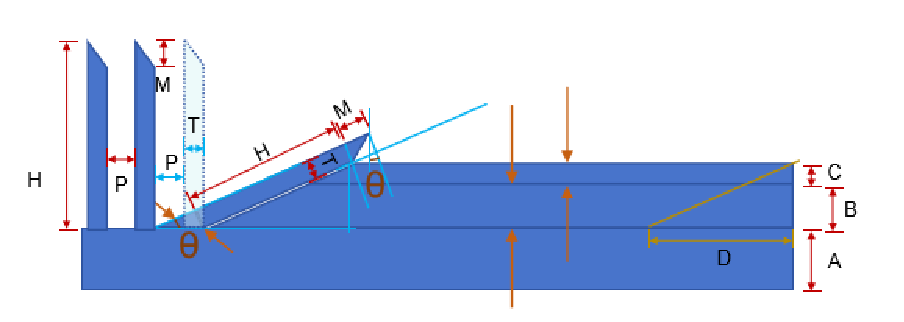

Utilisation des matériaux : assurez une utilisation efficace des matériaux et réduisez le gaspillage de matériaux en calculant avec précision l'épaisseur et la marge des matériaux.

Figure 2 : Schéma de principe du calcul de la consommation de matériaux

l Optimisation des processus de production

Simplification des moules : Concevez des moules simples pour réduire la complexité et le coût des moules.

Réduction du taux de rebut : Réduisez le taux de rebut grâce à un contrôle précis des processus et à une inspection de la qualité.

Moulage en une seule étape : Optimisez les itinéraires de processus, réduisez les étapes de traitement multiples et améliorez l'efficacité de la production.

Nous mettrons régulièrement à jour les informations et technologies relatives à la conception thermique et à l’allègement. Merci de votre intérêt pour Walmate.