L'échange et le partage favorisent la croissance et

travaillent ensemble pour un développement commun!

Dans les véhicules purement électriques, le poids de la batterie représente environ 30 % du poids à vide. Le poids léger de la batterie est d'une grande importance pour améliorer l'autonomie du véhicule. Par conséquent, la recherche sur l'énergie spécifique élevée des batteries est l'une des principales orientations de recherche actuelles pour les véhicules à énergie nouvelle, et c'est également le principal moyen de réaliser des véhicules électriques légers. L'allègement des batteries de puissance peut être réalisé dans deux directions : l'amélioration des cellules individuelles La densité énergétique de la batterie est optimisée et les accessoires associés de la batterie sont optimisés.

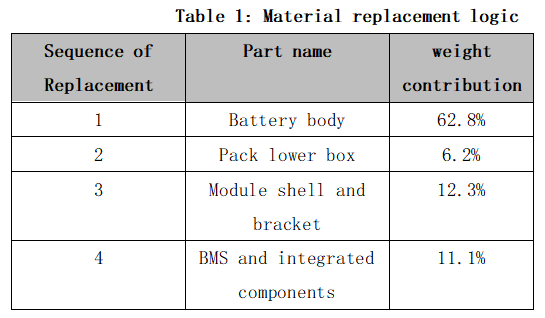

Le développement de packs de batteries légers multi-matériaux vise à réduire le poids du pack de batteries, à augmenter la densité énergétique et l'autonomie de croisière, tout en garantissant la sécurité et la fiabilité en utilisant une variété de matériaux légers. Parmi les principaux composants du pack de batteries, le corps de la cellule de batterie a la masse la plus élevée, suivi du boîtier inférieur du pack, du couvercle supérieur et des composants intégrés au BMS.

1-Conception légère du couvercle de la batterie

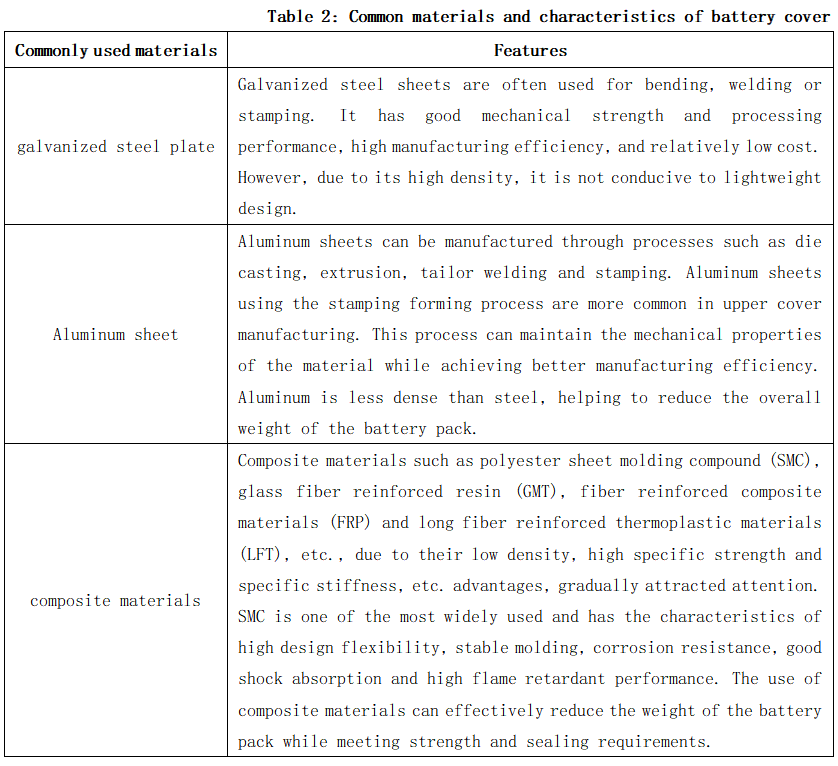

Le couvercle supérieur du boîtier de batterie est situé au-dessus du boîtier de batterie d'alimentation et n'est pas affecté par les côtés du boîtier de batterie d'alimentation et n'affectera pas la qualité de l'ensemble de la batterie. Ses fonctions comprennent principalement l'étanchéité et la protection. Afin d'améliorer l'efficacité énergétique de l'ensemble du véhicule, des matériaux légers seront également pris en compte dans la conception. L'utilisation de matériaux légers, tels que les alliages d'aluminium et les matériaux composites (SMC, FRP, etc.), peut réduire considérablement le poids de la batterie.

En outre, la conception structurelle du couvercle supérieur doit également tenir compte de l'efficacité de la fabrication et des exigences de production en série. Lorsque la structure est très irrégulière, il peut être difficile d'utiliser le formage par emboutissage ou le pliage et le soudage sur mesure. La conception du couvercle supérieur doit également tenir compte de la connexion et de la coopération avec d'autres composants tels que le boîtier inférieur et les pièces structurelles d'étanchéité pour garantir la stabilité structurelle et la fiabilité de l'ensemble du boîtier de batterie.

2-Conception légère de la coque inférieure de la batterie

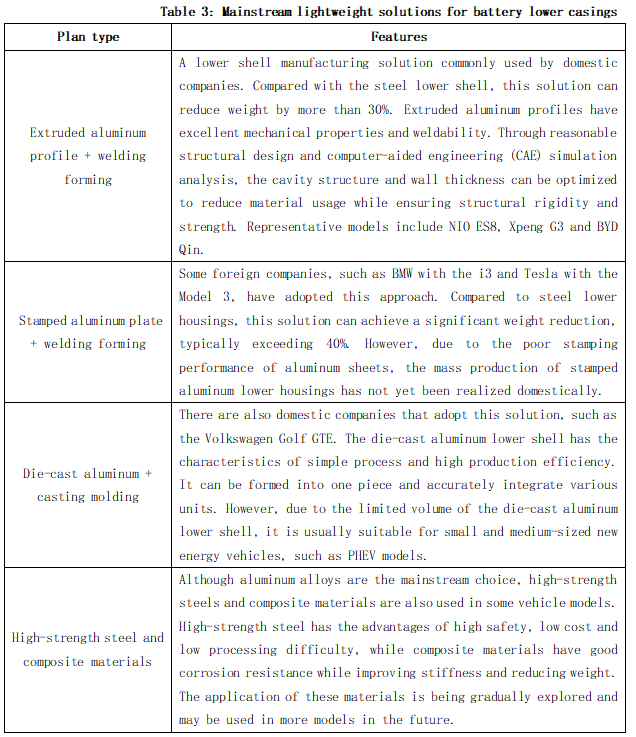

L'alliage d'aluminium est un matériau idéal pour les coques de batteries en raison de sa faible densité, de sa résistance spécifique élevée, de sa bonne stabilité thermique, de sa forte résistance à la corrosion, de sa bonne conductivité thermique, de son caractère non magnétique, de sa facilité de moulage et de sa valeur de recyclage élevée. Les alliages d'aluminium couramment utilisés comprennent le 6061-T6, le 6005A-T6 et le 6063-T6. Ces matériaux ont des limites d'élasticité et des résistances à la traction différentes et peuvent répondre à différents besoins structurels.

La coque de la batterie est généralement composée d'un cadre en alliage d'aluminium et d'une plaque inférieure, qui est soudée à l'aide de profilés extrudés en alliage d'aluminium de la série 6. Des facteurs tels que la taille et la complexité de la section du profilé, l'épaisseur de la paroi, etc. doivent être pris en compte lors de la conception pour s'adapter à différentes exigences structurelles et fonctionnelles. Par exemple, des composants tels que des cadres, des cloisons intermédiaires, des panneaux de plancher, des poutres, etc. peuvent adopter différentes conceptions de section transversale.

Grâce à une conception structurelle et à des méthodes de connexion raisonnables, la résistance globale de la coque peut être efficacement assurée, la difficulté de traitement peut être réduite et le poids de la coque peut être réduit :

l Parois minces : en adoptant une conception à parois minces et en utilisant des raidisseurs pour répondre aux exigences de résistance, le poids du matériau peut être efficacement réduit.

l Creusement : introduction de sections creuses dans la conception structurelle pour réduire la densité du matériau.

l Optimisation de la taille : optimisez la taille de la batterie pour réduire l'utilisation inutile de matériaux.

l Optimisation de la topologie : Réduisez l'espace occupé par les matériaux en optimisant la disposition des composants internes du pack batterie.

l Conception modulaire intégrée : intégrez des plaques de refroidissement, des pattes de levage de batterie et d'autres composants dans le boîtier pour réduire le nombre et le poids des composants individuels.

3-Fabrication de technologies légères

l Mise en forme des matériaux

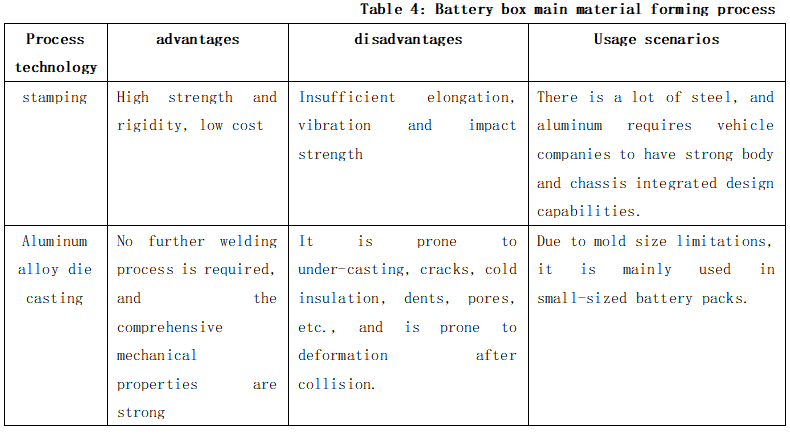

Actuellement, il existe trois grandes catégories de processus de formage des matériaux des boîtiers de batterie : l'emboutissage, le moulage sous pression d'alliage d'aluminium et l'extrusion d'alliage d'aluminium. Le flux de processus global du boîtier de batterie électrique comprend les processus de moulage et de connexion des matériaux, parmi lesquels le processus de moulage des matériaux est le processus clé du boîtier de batterie électrique. À l'heure actuelle, le boîtier supérieur est principalement estampé, et les principaux processus du boîtier inférieur sont le moulage par extrusion et le moulage sous pression d'alliage d'aluminium.

l technologie de connexion

Le processus de connexion du boîtier de batterie est crucial dans la fabrication de véhicules à énergie nouvelle et implique une variété de technologies et de méthodes pour garantir la résistance structurelle et l'étanchéité du boîtier de batterie.

Le soudage est le principal procédé de connexion dans le traitement des boîtiers de batterie et est largement utilisé. Il s'agit principalement des méthodes suivantes :

① Soudage par fusion traditionnel : comme le TIG (soudage au gaz inerte au tungstène) et le MIG (soudage au gaz inerte au métal). Le soudage TIG a une faible vitesse et une haute qualité. Il convient au soudage par points et au soudage à trajectoire complexe. Il est souvent utilisé pour le soudage sur mesure des cadres et le soudage de petites pièces de poutres latérales. Le soudage MIG a une vitesse élevée et une forte capacité de pénétration, et convient au soudage en cercle complet à l'intérieur de l'assemblage de la plaque inférieure du cadre.

② Soudage par friction-malaxage : le soudage est réalisé en générant de la chaleur par friction. Il présente les caractéristiques d'une bonne qualité de joint et d'une efficacité de production élevée.

③Technologie de transfert de métal froid : elle convient aux matériaux en plaques minces. Il n'y a pas d'apport de chaleur pendant le processus de soudage, ce qui réduit la déformation.

④Soudage laser : haute précision, haute vitesse, adapté au soudage de structures complexes.

⑤ Soudage par goujons et soudage par projection : utilisé pour la connexion rapide de pièces spécifiques. Le soudage par goujons est fixé par des goujons et des écrous, et le soudage par projection est connecté en pressant des bosses.

La méthode de connexion mécanique résout principalement les problèmes de soudage facile et de glissement du filetage des matériaux en plaques minces pendant le soudage, notamment :

① Écrou à rivet aveugle : utilisé pour relier la surface d'étanchéité du cadre de la boîte et la plaque inférieure de la cavité intérieure. Il présente les avantages d'une efficacité de fixation élevée et d'un faible coût d'utilisation. Convient aux connexions filetées entre les plaques minces et d'autres composants.

② Insert fileté : utilisé pour renforcer les trous de vis en aluminium ou autres corps à faible résistance, améliorer la capacité de charge des vis et la répartition de la force des filetages, et convient aux trous de montage des modules de batterie et aux trous de montage de surface d'étanchéité. Par rapport aux écrous à rivet aveugle, les inserts filetés sont plus solides et plus faciles à réparer, mais ne conviennent généralement pas aux installations à parois minces.

Nous mettrons régulièrement à jour les informations et technologies relatives à la conception thermique et à l’allègement. Merci de votre intérêt pour Walmate.