El intercambio y la participación promueven el crecimiento

y trabajan juntos para el desarrollo común

El diseño completamente sellado del paquete de almacenamiento de energía es la clave para garantizar su seguridad y un funcionamiento estable a largo plazo. El sellado es esencialmente el uso de un dispositivo para cerrar (sellar) un espacio o hacer que una junta sea a prueba de fugas. El diseño completamente sellado puede prevenir eficazmente la fuga de líquido y gas dentro de la celda de la batería, lo que es crucial para garantizar el funcionamiento seguro y estable del sistema de almacenamiento de energía. Por lo tanto, al diseñar, se deben considerar tanto la hermeticidad del aire como el sellado del medio líquido.

En la práctica, el diseño del sellado de los paquetes de almacenamiento de energía debe tener en cuenta de manera integral múltiples factores, como materiales, procesos, equipos de prueba, condiciones ambientales y procesos de fabricación, para garantizar que su rendimiento de sellado pueda cumplir con los estándares esperados. Este artículo explica la práctica de aplicación y los puntos clave del diseño del sellado de los paquetes de almacenamiento de energía en la ingeniería real desde los aspectos de hermeticidad de la caja del paquete, hermeticidad del líquido del ciclo de enfriamiento del líquido y medio de enfriamiento del líquido.

Artículo anterior: Diseño hermético de la caja del paquete de almacenamiento de energía

El diseño de sellado ayuda a mantener estable la temperatura y la presión dentro del paquete de almacenamiento de energía, lo que desempeña un papel clave en el funcionamiento y el rendimiento normales de la batería; y el diseño de sellado puede reducir el impacto del entorno externo en la batería interna, como la humedad, el polvo y otros contaminantes, etc., mejorando así la confiabilidad y la vida útil del sistema. Además, el uso de materiales y estructuras de sellado adecuados puede mejorar de manera efectiva la resistencia al desgaste y al envejecimiento de los sellos, mejorar la durabilidad de todo el sistema de almacenamiento de energía y reducir los costos de mantenimiento.

La idea general del diseño hermético es analizar la estructura de la caja para descubrir las áreas clave donde pueden existir fugas y luego tomar medidas específicas de acuerdo con el rendimiento específico y los requisitos funcionales de las diferentes áreas.

1-Análisis de la estructura de la caja

La caja no es solo el soporte físico de los módulos de batería y los componentes eléctricos, sino también una garantía importante para el funcionamiento seguro y fiable de todo el sistema de almacenamiento de energía. Es el "esqueleto" del paquete de almacenamiento de energía, que generalmente está compuesto por una tapa superior, una caja inferior, componentes de soporte y piezas de sellado y pernos, etc.

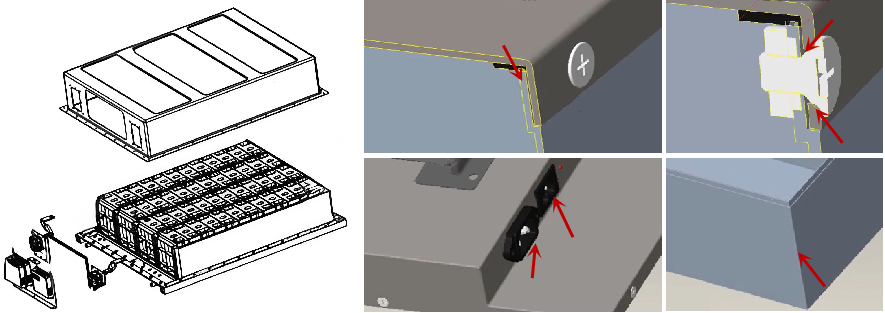

Figura 1: Diagrama esquemático de la caja del paquete de almacenamiento de energía y áreas clave de enfoque en el diseño de sellado (por ejemplo, marcadas con flechas rojas)

Como se muestra en la figura anterior, averigüe dónde pueden ocurrir posibles fugas:

l Puntos de conexión de múltiples piezas, como: la interfaz de ensamblaje entre la cubierta superior y la caja inferior, la interfaz de instalación entre los conectores de alto y bajo voltaje y la caja, la interfaz de instalación entre los componentes expuestos y la caja de la batería, etc.

l Si se utilizan pernos para la conexión, también puede haber riesgo de fugas en el punto de instalación y fijación, como la interfaz eléctrica y la interfaz de instalación del panel frontal de la caja.

l No debe haber agujeros ni espacios en la tapa superior ni en el cuerpo inferior de la caja para garantizar el sellado y el rendimiento protector de la caja.

Figura 2: Caja inferior de refrigeración líquida por inmersión (marco de chapa metálica + placa inferior de refrigeración líquida de aluminio)

2- Diseño de sellado de la interfaz de instalación entre la tapa superior y la caja inferior

La cubierta superior generalmente se puede dividir en dos tipos: tipo plano y tipo de forma especial. Sus características estructurales también son diferentes. Por ejemplo, material compuesto SMC, aluminio, sin importar qué material, para reducir la complejidad de la estructura autosellante, la cubierta superior de la carcasa de la batería La cubierta generalmente tiene un diseño de una sola pieza. Además, los requisitos de apertura de la cubierta superior también deben cumplir con los requisitos de la interfaz y deben ser independientes de la interfaz de sellado para reducir el impacto en el sellado del paquete de baterías. El diseño del sello de la cubierta superior generalmente sigue los siguientes principios:

l Se adopta el diseño de piezas integradas para evitar el diseño de piezas separadas, garantizando así la estabilidad del rendimiento de "autosellado" de la cubierta superior.

l Los orificios de posicionamiento y las características de posicionamiento están diseñados en el borde de la cubierta superior (fuera de la interfaz de sellado entre la cubierta superior y la bandeja inferior).

l La interfaz de sellado entre la cubierta superior y el cuerpo de la caja inferior requiere una superficie coincidente para cumplir con los requisitos de sellado "uniforme" y "continuo".

En la actualidad, las principales soluciones para la caja inferior del paquete de almacenamiento de energía son: caja de chapa metálica + placa de refrigeración líquida, caja de fundición a presión + placa de refrigeración líquida, caja integrada de perfil, caja integrada de fundición a presión, etc. Entre ellas, la caja integrada de perfil y otras soluciones Por el contrario, tiene las ventajas de una buena capacidad de carga del canal de flujo y un bajo coste de apertura del molde, y es ampliamente utilizada. La elección del proceso de soldadura tiene una gran influencia en el rendimiento del sellado. Para soldaduras de diferentes materiales y espesores, la elección de un método de soldadura adecuado puede mejorar eficazmente la calidad de la soldadura para garantizar la resistencia general y el rendimiento de sellado del sistema.

Además, el diseño de sellado de la caja inferior debe seguir los siguientes principios de sellado:

l Para la construcción del marco se utilizan perfiles de sección cerrada y en las juntas se utiliza tecnología de conexión lineal autosellante, como la tecnología de soldadura CMT.

l Las bandejas de batería hechas de perfiles de aluminio deben diseñarse con una o más capas continuas de coloide de sellado.

l En el caso de una placa de refrigeración líquida integrada en la caja inferior, es necesario considerar el uso de sellos coloidales o tecnologías de conexión lineal autosellantes, como la tecnología de soldadura por fricción y agitación FSW.

l La interfaz de sellado entre la tapa superior y el cuerpo de la caja inferior necesita una superficie que coincida con los requisitos de sellado "uniforme" y "continuo". Si es necesario, la interfaz de sellado debe mecanizarse y pulirse.

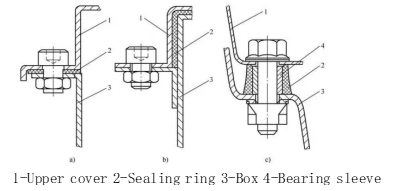

Figura 3: Formas de sellado comunes entre la tapa superior y la caja inferior

Por lo general, la cubierta superior y la caja inferior de la caja del paquete de almacenamiento de energía adoptan un diseño de brida doblada y junta de sellado, como se muestra en la Figura 2. La cubierta superior, el cuerpo de la caja inferior y la junta de sellado están completamente compactados y acoplados mediante pernos de fijación para garantizar que la caja del paquete cumpla con los requisitos relevantes de IP67.

3- Diseño de sellado de las interfaces eléctricas y de comunicación y de la interfaz de instalación del panel frontal de la caja inferior

El panel frontal de la caja (como se muestra en la Figura 3) está mecanizado con agujeros en el perfil extruido para instalar interfaces eléctricas y de comunicación para lograr funciones tales como transmisión de corriente, interacción de comunicación y control de seguridad.

Figura 4: Interfaz de instalación eléctrica, de comunicación y del panel frontal del gabinete inferior

La hermeticidad de la interfaz de instalación entre la caja y las interfaces eléctricas, de comunicación y otras, deberá seguir los siguientes principios:

l La forma de la interfaz está diseñada para ser aerodinámica para reducir la posibilidad de acumulación y penetración de gas y líquido en la interfaz.

l La alineación precisa evita espacios causados por la desalineación de las interfaces durante la instalación.

l Selle previamente la interfaz antes de la instalación y agregue almohadillas antivibración o selladores para mejorar el efecto de sellado inicial o reducir la falla de sellado causada por la vibración.

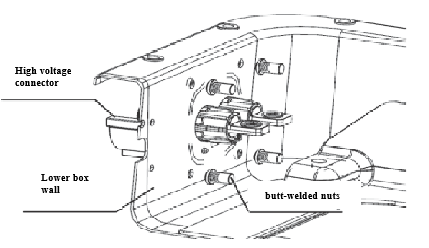

Además, en cuanto a la selección de elementos de fijación, se utilizan elementos de fijación de alta resistencia y alto par, que se aprietan varias veces durante el proceso de instalación para garantizar la estanqueidad de la interfaz. Por ejemplo, si se utiliza una tuerca de soldadura a tope, su característica es que se puede conectar directamente al orificio de la pared de la parte conectada (el panel frontal de la caja) para la soldadura a tope. Este diseño estructural puede mejorar significativamente la hermeticidad de la parte de conexión.

Figura 5: Uso de tuercas soldadas a tope para aumentar la hermeticidad

4-Seleccionar Sello

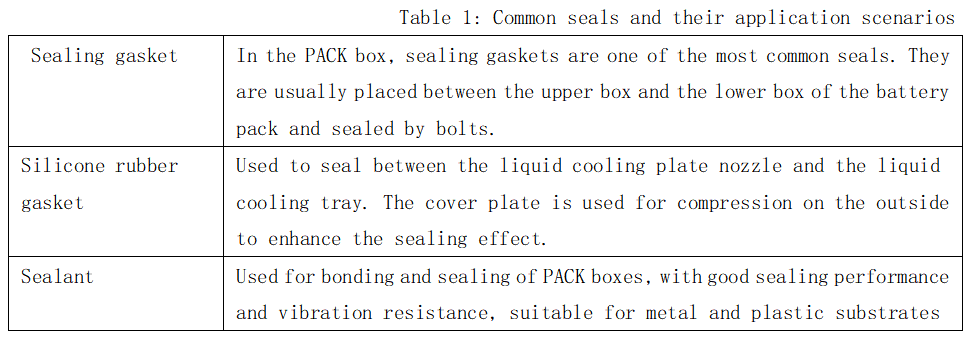

El diseño y la selección de los sellos son fundamentales, ya que afectan directamente la confiabilidad y la vida útil del sistema. A continuación, se indican los factores clave que se deben tener en cuenta al diseñar y seleccionar sellos para sistemas de refrigeración líquida con almacenamiento de energía:

l El material de sellado debe tener cierta compatibilidad química y de presión, y ser capaz de soportar el rango de temperatura de funcionamiento del sistema, incluidos entornos de alta y baja temperatura. La selección del material del sello depende del entorno de uso y los requisitos de vida útil. Los materiales de sellado comunes incluyen caucho, politetrafluoroetileno (PTFE), nailon, metal, etc.

l Libre de fugas: el sello debe poder adaptarse a la ligera deformación que pueda ocurrir en el sistema durante el funcionamiento para garantizar un buen efecto de sellado en diversas condiciones de trabajo. Generalmente, la deformación de la junta debe ser mayor al 30% y menor al 60%, y la presión de la interfaz de sellado debe ser mayor a 30 kPa.

Actualizaremos periódicamente la información y las tecnologías relacionadas con el diseño térmico y la reducción de peso. Gracias por su interés en Walmate.