El intercambio y la participación promueven el crecimiento

y trabajan juntos para el desarrollo común

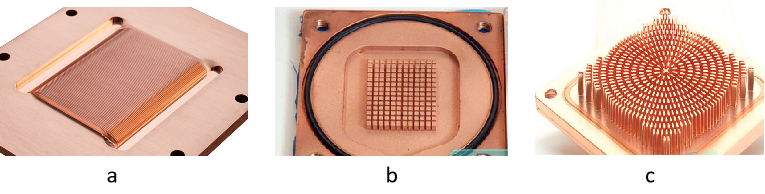

Los bloques de agua más populares son básicamente del tipo de microcanal de cobre puro. La placa inferior de cobre se procesa directamente con biselado y las aletas se integran con la placa inferior para reducir la resistencia térmica. La placa inferior y la placa de cubierta están soldadas o difundidas para garantizar la confiabilidad del sello.

Parte 3: La estructura de costos principal del bloque de agua procesado por el proceso de skiving.

1- Ventajas de utilizar el proceso de skiving para fabricar bloques de agua.

l Diseño integrado: el proceso de raspado puede integrar el piso y las aletas, lo que resulta útil para reducir la resistencia térmica de contacto y mejorar la conductividad térmica. Además, el diseño integrado de la placa inferior y las aletas también puede mejorar la resistencia estructural.

l Procesamiento de alta precisión: el proceso de biselado puede producir una estructura de dientes muy fina, y la altura, el grosor y el paso de los dientes se pueden controlar con precisión, lo que hace que las aletas del disipador de calor sean más densas, el área de disipación de calor sea más grande y la disipación de calor sea más eficiente. Al mismo tiempo, también puede satisfacer mejor las necesidades personalizadas de diferentes clientes en cuanto a forma, tamaño, etc.

l La eficiencia de producción es alta y el proceso de biselado se puede producir en masa. En comparación con el CNC tradicional, el proceso de biselado puede procesar varias piezas de engranajes al mismo tiempo, lo que mejora en gran medida la eficiencia de producción.

Figura 1: Base de bloque de agua con diferentes tecnologías de procesamiento a-Skiving b-CNC c-Forja en frío

2- Estructura de costos del bloque de agua skiving

l Costos de diseño y desarrollo: La complejidad del diseño del bloque de agua por skiving es relativamente alta, especialmente cuando se requieren altos niveles de rendimiento en la disipación de calor, lo que exige un diseño y optimización de procesos complejos.

l Costo de materiales: Los materiales utilizados en el proceso de skiving son principalmente aluminio y aleación de cobre. El diseño que combina placa de aluminio y aleación de cobre es más común en la fabricación de radiadores y tiene un mejor rendimiento de costo, por lo que la calidad del aluminio y el cobre afecta directamente al costo.

l Costo de procesamiento:

Costo del proceso de raspado: El proceso de raspado implica equipos de mecanizado CNC de alta precisión, como máquinas herramienta CNC de tres ejes. El uso de dichos equipos requiere un alto costo de inversión y los requisitos técnicos para los operadores también son altos, lo que aumentará los costos de producción.

Costo del proceso de soldadura: En el proceso de fabricación de bloques de agua, el proceso de soldadura también es un factor de costo importante. La soldadura fuerte al vacío y la soldadura por difusión son dos métodos de soldadura comúnmente utilizados. La soldadura fuerte puede soldar múltiples juntas al mismo tiempo, tiene una alta eficiencia de producción, requiere materiales de soldadura fuerte, tiene altos requisitos para las condiciones del proceso y es difícil controlar la calidad; el equipo de soldadura por difusión tiene una gran inversión única y la soldadura por difusión no requiere rellenos, pero tiene altos requisitos para el procesamiento de la superficie de la pieza de trabajo.

Costo del tratamiento de la superficie: Los métodos comunes de tratamiento de la superficie incluyen anodizado, enchapado, etc. Para los bloques de agua de aleación de aluminio, el anodizado puede mejorar la dureza de la superficie, la resistencia al desgaste y la resistencia a la corrosión, al tiempo que aumenta la estética del producto; los bloques de agua de cobre se enchaparán, como el niquelado, para evitar la oxidación y corrosión del cobre y aumentar la vida útil y la confiabilidad del producto.

l Otros costes: inspección y pruebas, embalaje y transporte, etc.

3-Sugerencias de optimización de costes

l Optimización del uso de materiales

Elija el material adecuado: por ejemplo, el cobre tiene una alta conductividad térmica, una alta densidad unitaria y un alto precio unitario; el aluminio es liviano, tiene un precio unitario bajo y una conductividad térmica ligeramente deficiente.

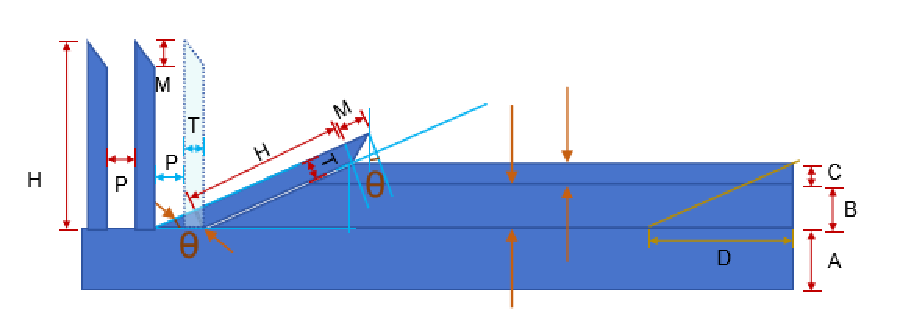

Uso de materiales: asegúrese de usar los materiales de manera eficiente y reduzca el desperdicio de materiales calculando con precisión el espesor y el margen de los mismos.

Figura 2: Diagrama esquemático del cálculo del consumo de material

l Optimización de procesos de producción

Simplifique los moldes: diseñe moldes simples para reducir la complejidad y el costo de los moldes.

Reduzca la tasa de desechos: reduzca la tasa de desechos mediante un control preciso del proceso y una inspección de calidad.

Moldeo en un solo paso: optimice las rutas del proceso, reduzca los múltiples pasos de procesamiento y mejore la eficiencia de la producción.

Actualizaremos periódicamente la información y las tecnologías relacionadas con el diseño térmico y la reducción de peso. Gracias por su interés en Walmate.