El intercambio y la participación promueven el crecimiento

y trabajan juntos para el desarrollo común

Como ingeniero de primera línea en una fábrica de bandejas de baterías, he participado en múltiples proyectos de carcasas para vehículos eléctricos y comprendo profundamente la compleja relación entre ligereza, seguridad y costo. Este artículo analizará, desde tres dimensiones (rutas de materiales, procesos de fabricación y tendencias futuras), la lógica de selección tecnológica y los desafíos de industrialización, respaldados por casos prácticos.

1-Ruta de materiales: equilibrio entre ligereza y costo

La selección de materiales para la carcasa impacta directamente en el rendimiento y la economía del vehículo. Las principales opciones actuales son aluminio, acero de alta resistencia y materiales compuestos, cada una con sus aplicaciones específicas.

a. Ruta del aluminio: protagonista de la ligereza

Perfiles de aluminio extruido: Modelos de BYD utilizan este método, optimizando secciones transversales para reducir peso y aumentar rigidez.

Fundición a presión integral: La batería 4680 de Tesla, combinada con tecnología CTC, reduce el peso en más del 50%. Sin embargo, el costo de moldes supera los 200 millones de CNY, requiriendo una producción anual de 500.000 unidades para amortizar. Ideal para fabricantes líderes con escala.

Materiales compuestos de aluminio: El Porsche Taycan emplea estructuras híbridas de aluminio-fibra de carbono, reduciendo peso un 15% pero incrementando costos un 30%. Limitado a vehículos premium.

b. Ruta del acero de alta resistencia: opción para mercados sensibles al costo

El acero termoformado (ej. 22MnB5) alcanza una resistencia de 1.500 MPa. Con una penetración del 40% en vehículos comerciales, su costo por GWh es un 40% menor que el aluminio, aunque reduce la densidad energética un 8%. Por ello, modelos económicos (menos de 100.000 CNY) priorizan esta opción por equilibrio costo-seguridad básica.

c. Materiales compuestos: exploración en alta gama

SMC (Sheet Molding Compound): Para cubiertas superiores de baterías, reduce peso un 30% vs acero, pero requiere mayor espesor (3mm + 5mm de refuerzo) para compensar resistencia al impacto.

Fibra de carbono: La carcasa del BMW i3 es un 50% más ligera que el aluminio, pero su costo (800 CNY/kg) y complejidad de producción la limitan a modelos de lujo.

Resumen práctico: La selección de materiales debe alinearse con el posicionamiento del vehículo. Mercado medio (20.000-30.000€) prioriza aluminio; segmentos económicos, acero; y modelos premium exploran compuestos.

2-Procesos de fabricación: equilibrio entre eficiencia y fiabilidad

Los procesos de fabricación afectan directamente la productividad y confiabilidad. Las principales tecnologías incluyen fundición a presión, soldadura por extrusión e integración estructural.

a. Fundición a presión vs soldadura por extrusión

Perfiles de aluminio extruido (ej. General Motors Bolt): Costo unitario ≈800 CNY, ideal para alta producción, pero con procesos complejos.

Aluminio fundido (ej. NIO ET5): Costo unitario 1.500 CNY, pero eficiencia 5 veces mayor, apto para escalado rápido.

Soldadura por fricción-agitación (FSW): Reduce deformación un 50% y mejora resistencia a fatiga un 30% vs soldadura tradicional, aunque requiere 40% más inversión en equipos. Ideal para vehículos comerciales con alta exigencia de durabilidad.

b. Tecnologías de integración estructural

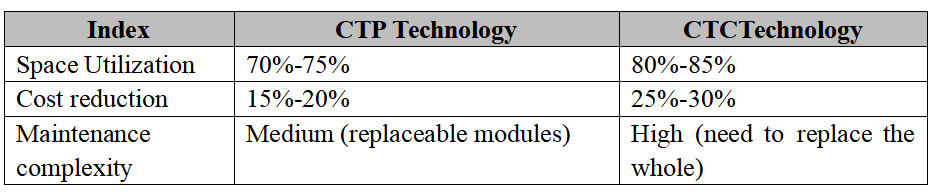

CTP (Cell-to-Pack) sin módulos (ej. batería Qilin de CATL): Aumenta utilización de espacio del 72% al 85%, reduciendo costos 15-20%, pero exige refuerzos en protección térmica.

CTC (Cell-to-Chassis) integral (ej. Tesla Model Y): Elimina 370 piezas y aumenta autonomía 54%, pero incrementa costos de reparación 300%, desafiando sistemas postventa.

Comparación de datos clave

Experiencia en línea de producción: CTP sigue dominando por su compatibilidad; CTC requiere colaboración profunda entre fabricantes y es difícil de popularizar a corto plazo.

3-Tendencias futuras: fusión tecnológica y mejora inteligente

a. Materiales compuestos

Estructuras híbridas aluminio-fibra de carbono (ej. Porsche Taycan) logran reducción de peso del 15% y resistencia a compresión de 800 MPa, pero requieren adherencia interfacial >25 MPa (ej. Toyota bZ4X tiene solo 65% de tasa de aprobación en producción).

b. Innovación en integración funcional

Integración de placa de refrigeración y carcasa (ej. batería弹匣 de GAC): Aumenta área de contacto de refrigeración 50%, controlando diferencia térmica <5°C, pero requiere optimizar soldadura láser para reducir porosidad en uniones aluminio-cobre.

Sensores de fibra óptica integrados (ej. Continental): Monitorean deformación y temperatura en tiempo real, acelerando respuesta del BMS 30%, aunque persisten desafíos en durabilidad.

c. Sistemas de reciclaje verde

La tecnología de reciclaje de aluminio de BMW reduce emisiones 60%, pero la pérdida de rendimiento en material reciclado debe mantenerse <10%. Además, la fundición a presión de paredes delgadas (ej. máquina de 9.000T de LK) exige control preciso de temperatura en moldes (±5°C), siendo la limpieza de rebabas un cuello de botella.

Direcciones de avance en procesos:

Reducción del ciclo de conformado de compuestos (ej. LGF-PP: de 180 a 90 segundos).

Aplicación de gemelos digitales para reducir error en simulaciones de impacto de ±20% a ±5%, mejorando fiabilidad en diseño.

4-Estratificación del mercado y perspectivas

Corto plazo (1-3 años): CTP + perfiles de aluminio seguirán dominando, con CATL liderando (34% de cuota).

Mediano plazo (5-10 años): CTC y fibra de carbono penetrarán en gama alta. Para 2030, se espera que los compuestos alcancen 25% de participación.

Largo plazo: Densidad energética hacia 400 Wh/kg, junto con mayor redundancia en seguridad, superando el estándar actual de 30 minutos de protección contra fugas térmicas.

5-Conclusión

La selección de rutas tecnológicas para carcasas de baterías es una "adaptación contextual", requiriendo equilibrio entre posicionamiento del fabricante, umbral de costo y madurez de la cadena de suministro. Como ingenieros, debemos abrazar la innovación en materiales y procesos, pero también considerar la viabilidad de producción, buscando soluciones óptimas en el triángulo dinámico ligereza-seguridad-costo. Con el avance de tecnologías inteligentes y fabricación verde, las carcasas evolucionarán de "protección pasiva" a "seguridad activa", apoyando la masificación de vehículos eléctricos.

Actualizaremos periódicamente la información y las tecnologías relacionadas con el diseño térmico y la reducción de peso. Gracias por su interés en Walmate.