El intercambio y la participación promueven el crecimiento

y trabajan juntos para el desarrollo común

Con el rápido desarrollo de los vehículos de nuevas energías y las industrias de almacenamiento de energía, la ligereza, la alta seguridad y la gestión térmica eficiente se han convertido en demandas fundamentales. Nuestra empresa está profundamente involucrada en el procesamiento de materiales de aleaciones de aluminio. Basándonos en una selección avanzada de materiales, procesos de conformado y tecnología de soldadura, nos centramos en la investigación, el desarrollo y la fabricación de bandejas para baterías, placas de refrigeración líquida, cajas de almacenamiento de energía y radiadores. La aleación de aluminio se ha convertido en la opción ideal para la ligereza y la gestión térmica de los equipos de nuevas energías gracias a su baja densidad (aprox. 2,7 g/cm³), alta resistencia, resistencia a la corrosión y excelente conductividad térmica (aprox. 150-220 W/m·K).

1- Selección de materiales de aleación de aluminio y consideraciones clave

Los diferentes productos presentan requisitos de rendimiento significativamente diferentes para las aleaciones de aluminio, y es necesario combinar resistencia, resistencia a la corrosión, soldabilidad y adaptabilidad al proceso para una selección integral de los materiales:

a. Bandeja para bateria

Grados comunes: 6061-T6, 6005A-T6, 6063-T6.

Criterios de selección:

·Debe cumplir con una resistencia a la tracción ≥ 240 MPa (como 6061-T6) para superar las pruebas de extrusión, caída e impacto de bola de la norma nacional;

·Altos requisitos de soldabilidad; se deben evitar las grietas térmicas (se prefiere la serie 6xxx reforzada con Mg/Si);

·La resistencia a la corrosión se mejora mediante anodizado o revestimiento de aluminio.

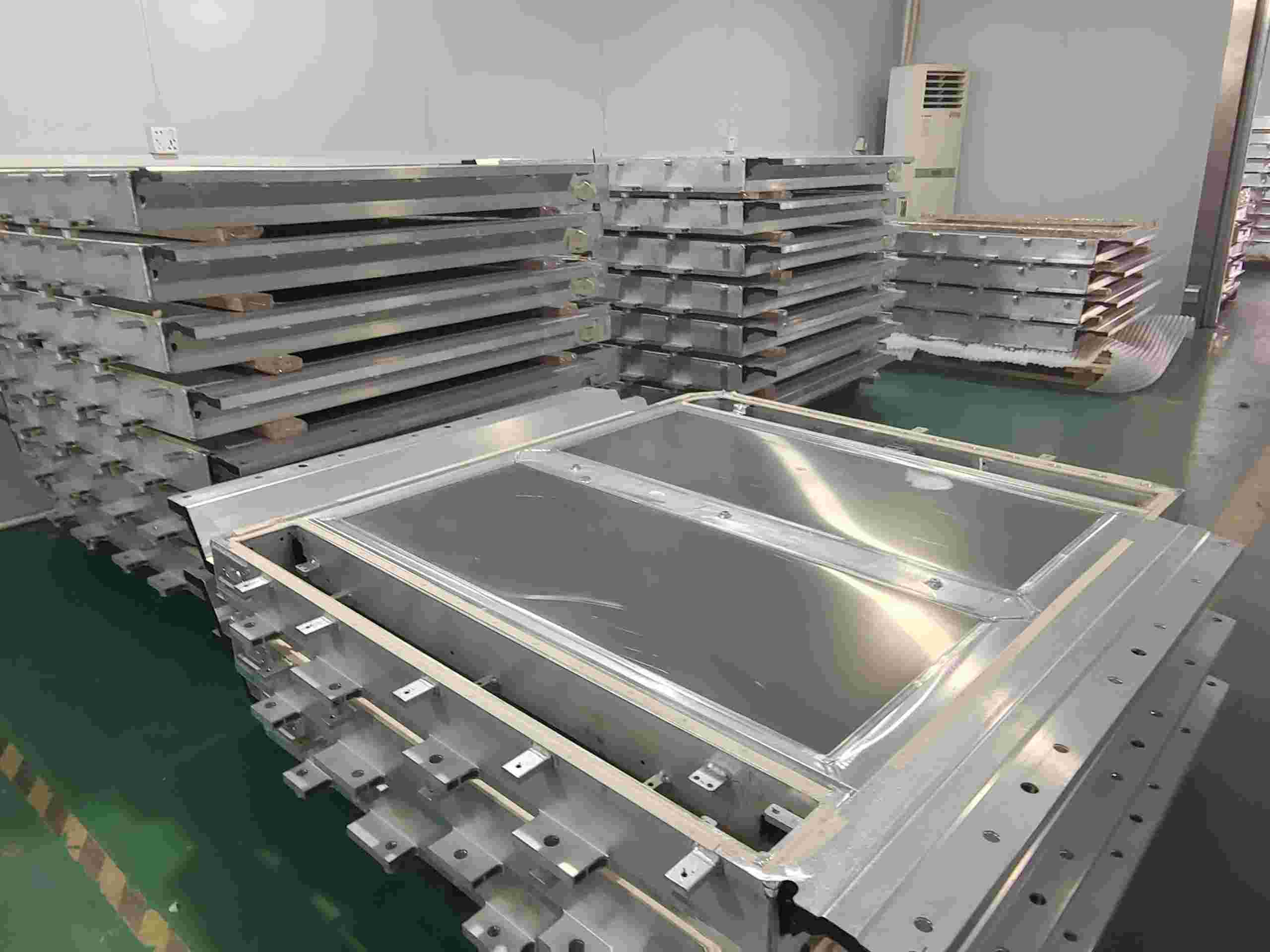

Figura 1 - Bandeja para bateria de aleación de aluminio

b. Caja de almacenamiento de energía

Marcas comunes: 5083, 6061-T6 (resistencia a la corrosión y a la vibración).

Fundamentos de selección:

·Resistencia a vibraciones e impactos; el límite elástico debe ser ≥200 MPa.

·Requisitos de tratamiento superficial rigurosos para evitar la corrosión electroquímica.

c. Placa de refrigeración líquida

Marcas comunes: 3003, 6061/6063, 6082.

Fundamentos de selección:

·Alta conductividad térmica y resistencia a la corrosión.

·El canal de refrigeración líquida requiere un moldeo complejo, y se prefiere la serie 6xxx con un excelente rendimiento de extrusión.

2- Diferencias en el rendimiento del proceso y dificultades de procesamiento

El procesamiento de aleaciones de aluminio debe adaptarse a sus propiedades físicas, especialmente en corte, CNC, soldadura y tratamiento de superficies:

a. Corte y procesamiento CNC

Dificultades:

· El procesamiento de orificios de alta precisión es propenso a rebabas o deformaciones (como protuberancias en el borde de los orificios escalonados) debido a la ductilidad del material.

· Las estructuras de paredes delgadas (como los canales de flujo de las placas de refrigeración líquida) requieren controlar las fuerzas de corte para evitar deformaciones.

Solución:

· Utilizar herramientas con recubrimiento de diamante para mejorar el filo y reducir la deformación por extrusión.

· Optimizar los parámetros de procesamiento (como alta velocidad y bajo avance) y cooperar con equipos CNC generales para lograr un procesamiento estable.

b. Proceso de soldadura

Principales desafíos:

· La película de óxido (punto de fusión de Al₂O₃ de 2050 °C) dificulta la fusión y facilita la formación de poros e inclusiones de escoria. Algunas aleaciones presentan una alta tendencia a la formación de grietas en caliente, por lo que es necesario controlar la energía de la línea y la composición del alambre de soldadura.

Procesos recomendados:

·Soldadura TIG (alimentación de CA): adecuada para placas delgadas, y la película de óxido se elimina mediante limpieza catódica;

·Soldadura MIG (alta corriente + gas mixto de helio): alta eficiencia de soldadura para placas gruesas y entrada de calor controlable.

Figura 2- Soldadura de la Bandeja para bateria

c. Tratamiento de la superficie

·Recubrimiento aislante resistente a la presión: Se aplica a la bandeja para bateria y al interior de Para la caja de la batería de almacenamiento de energía. Debe superar la prueba de presión (≥3000 V CC/1 min). El espesor del recubrimiento es de 20-50 μm para garantizar la seguridad del aislamiento en entornos de alta tensión.

·Recubrimiento aislante y deshumidificador: Para la caja de la batería de almacenamiento de energía, se utilizan materiales hidrófobos (como resina de fluorocarbono) para reducir el riesgo de condensación interna, y el valor de dina es ≥34 para garantizar la adhesión.

·Recubrimiento anticolisión: Se utiliza elastómero de poliuretano (dureza ≥80 Shore A) para la pared exterior de la bandeja de la batería, lo que mejora la resistencia al impacto en más de un 30 %.

·Anodizado: Tratamiento anticorrosivo convencional, con un error de espesor de película ≤3 μm, adecuado para estructuras complejas.

3- Inspección de verificación y adaptabilidad del equipo

Para cumplir con las normas de la industria de las nuevas energías (como GB/T31467.3 y UL2580), se requiere una verificación multidimensional y la adaptación del proceso:

a. Inspección de verificación

· Resistencia estructural: Verificar el rendimiento de la bandeja frente a cargas, extrusión e impacto de bola mediante simulación de elementos finitos (tensión máxima ≤ límite elástico del material);

· Prueba de sellado: El sistema de refrigeración líquida utiliza detección de fugas de helio (tasa de fuga ≤1×10⁻⁶ mbar·L/s) y una prueba de presión cíclica (0,5-1,5 MPa/5000 veces);

· Verificación del rendimiento del recubrimiento:

Prueba de tensión soportada del recubrimiento aislante (5000 V CC/60 s sin rotura);

El recubrimiento anticolisión supera la prueba de impacto de bola de acero de 1 kg a 1 m de altura y la prueba de niebla salina (1000 h sin desprendimiento).

b. Optimización de la adaptabilidad de equipos

· Transformación general de equipos CNC: Gracias al diseño de utillajes de alta precisión y a un algoritmo de compensación dinámica, la deformación de procesamiento de piezas de paredes delgadas puede ser ≤0,1 mm;

· Biblioteca de parámetros de soldadura: Establezca parámetros de soldadura estándar (como la corriente y la velocidad de alimentación del hilo) para diferentes grados de aleación de aluminio, reduciendo así el ciclo de depuración;

· Pulverización automatizada de recubrimiento: Mediante la pulverización robótica multieje, combinada con la tecnología de curado por infrarrojos, el error de uniformidad del recubrimiento es ≤5 %.

Conclusión

La amplia aplicación de aleaciones de aluminio en equipos de nuevas energías no solo es un logro de la ciencia de los materiales, sino también una manifestación de la innovación en procesos. Nuestra empresa continuará explorando nuevas aleaciones de aluminio de alta resistencia, resistentes a la corrosión y fáciles de procesar, y promoverá la mejora del rendimiento de productos como bandeja para bateria y placas de refrigeración líquida mediante la innovación de procesos, contribuyendo así a la industria hacia un futuro eficiente y ligero.

Actualizaremos periódicamente la información y las tecnologías relacionadas con el diseño térmico y la reducción de peso. Gracias por su interés en Walmate.