El intercambio y la participación promueven el crecimiento

y trabajan juntos para el desarrollo común

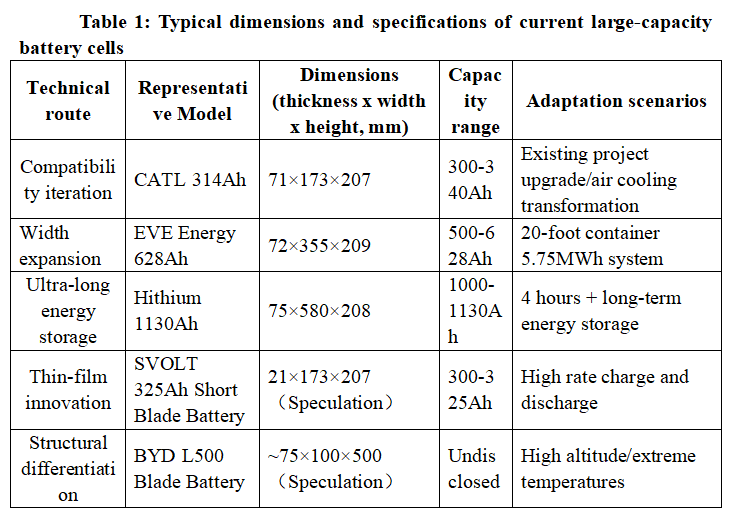

A medida que los sistemas de almacenamiento de energía evolucionan hacia una mayor capacidad y una mayor densidad energética, el diseño de compatibilidad y coincidencia de tamaños de las Carcasa de batería ESS se han convertido en cuestiones centrales para mejorar la eficiencia y la confiabilidad del sistema. Este artículo combina los últimos casos de diseño de ingeniería, tecnologías patentadas y tendencias de la industria para realizar un análisis desde tres dimensiones: utilización del espacio, compatibilidad modular y diseño de soporte y disposición de celdas de batería.

1- Optimización del uso del espacio

La mejora en la utilización del espacio de los sistemas integrados de almacenamiento de energía es esencialmente un proceso bidireccional entre la iteración tecnológica y los requisitos del escenario. Mediante la innovación colaborativa de tecnologías como celdas de baterías de gran capacidad, arquitectura modular e integración de refrigeración líquida, la industria está pasando del "apilamiento extensivo" a la "reutilización espacial extrema".

a. Aplicación de celdas de batería de gran capacidad: aumento de la densidad energética y la eficiencia

Resumen de ideas: La esencia de aplicar celdas de batería de gran capacidad es reducir los niveles estructurales internos del paquete de baterías y mejorar directamente la utilización del espacio desde las celdas de batería hasta el paquete de baterías. Los paquetes de baterías tradicionales adoptan un modo de integración de tres niveles de "celda de batería → módulo → paquete de batería", y la estructura del módulo (vigas transversales, vigas longitudinales, pernos, etc.) conduce a una baja utilización del espacio. Las celdas de batería de gran capacidad pueden omitir el nivel del módulo alargando o aumentando el volumen de la celda individual y usar tecnología CTP (Cell to Pack) para integrar las celdas de batería directamente en el paquete de baterías.

Núcleo técnico: Utilice celdas de batería ultra grandes de más de 600 Ah para reducir la cantidad de celdas de batería y puntos de conexión, y aumentar la capacidad de una sola celda.

b. Reutilización espacial y optimización de costes: del “apilamiento de componentes” a la “reutilización multidimensional”

Resumen de ideas: La reutilización espacial y la optimización de costos son dos caras de la misma moneda, y la lógica subyacente es romper los límites físicos y de costos de los sistemas tradicionales de almacenamiento de energía a través de la simplificación estructural, la integración funcional, la iteración de materiales y el diseño estandarizado.

El núcleo de la reutilización espacial es reducir los eslabones intermedios simplificando al extremo la jerarquía estructural. Por ejemplo: Diseño de caja de alto voltaje dos en uno: la tecnología patentada de Jiangsu Trina Energy Storage combina dos cajas de alto voltaje en una, compartiendo el total de relés positivos/negativos y conexiones eléctricas, reduciendo el 30% del espacio horizontal ocupado y reduciendo el costo de los componentes eléctricos en un 15%.

Reutilización entre dominios de módulos funcionales, integración de piezas estructurales y canales de disipación de calor, como la integración de la placa de enfriamiento de líquido con la placa inferior de la caja y compartir el espacio entre la tubería de enfriamiento de líquido y el soporte estructural, reduciendo el 15% de los componentes de disipación de calor independientes; El cuerpo de la celda de la batería como parte estructural: BYD Blade Battery proporciona resistencia de soporte a través de paredes laterales de celda de batería largas y delgadas, eliminando el marco del módulo y aumentando la utilización del espacio al 60%-80%.

Optimización profunda de la topología eléctrica, como la topología en cascada de alto voltaje, que reduce la cantidad de circuitos paralelos al aumentar la capacidad y el nivel de voltaje de las celdas individuales (como el almacenamiento de energía de cadena inteligente de Huawei), reduce el espacio físico de la pila de baterías en un 20% y acorta el tiempo de respuesta del sistema en un 50%. ; Diseño de relé compartido: la caja de alto voltaje dos en uno de Jiangsu Trina Energy Storage permite que dos líneas compartan el mismo relé, lo que reduce la cantidad de relés y la longitud del cable en un 50 % y mejora la eficiencia de la instalación en un 30 %.

2-Diseño de disposición y soporte de celdas de batería: equilibrio entre capacidad de carga, disipación de calor y resistencia a las vibraciones

La esencia de la disposición celular es un juego entre la utilización del espacio, la distribución del calor y la estabilidad mecánica. La forma física y la dirección de disposición de la célula afectan directamente la eficiencia de llenado del espacio:

a. Optimizar la disposición de las celdas de la batería

Diseño de celda de batería invertida: la válvula a prueba de explosiones de la celda de batería apunta hacia abajo para que el escape de fuga térmica y el espacio a prueba de bolas inferior se compartan, liberando el espacio de altura de la celda de batería y logrando una tasa de utilización del volumen.

Disposición de celdas en posición horizontal: optimiza la utilización del espacio en la dirección de la altura del paquete de baterías, aumenta la proporción de materiales activos y logra una utilización del volumen significativamente mayor que las celdas verticales.

Celdas de batería ultralargas y delgadas: la cantidad de celdas de batería por unidad de volumen se reduce a través del diseño de celdas de batería alargadas y delgadas, lo que mejora la eficiencia de agrupación.

b. Diseño de acoplamiento de disipación de calor y soporte de carga: tiene como objetivo lograr una doble optimización de la disipación de calor eficiente y la resistencia estructural a través de la innovación colaborativa de estructura, materiales y procesos.

Ruta de diseño estructural:

Estructura integrada, como diseño conforme de placa de enfriamiento de líquido y viga de soporte: incrustando el canal de enfriamiento de líquido en la viga de soporte de aleación de aluminio, reduciendo los componentes independientes y mejorando la utilización del espacio;

Disposición en capas y compartimentados, apilando el paquete de baterías, el sistema de refrigeración líquida y el BMS en capas para reducir la interferencia mutua entre el flujo de calor y el estrés mecánico;

Optimización mecánica biónica, como estructura de panal/corrugada, diseño de una capa de núcleo de panal o corrugada en el marco de soporte de aleación de aluminio (como la solución patentada de Mufeng.com), absorbiendo la energía de vibración a través de la deformación mientras se optimiza la ruta de disipación de calor.

Camino de innovación de materiales:

Conductividad térmica e integración de carga, como materiales de fibra compuesta de aleación de aluminio (conductividad térmica ≥ 200 W/m·K, resistencia +30%); materiales inteligentes, la capa de relleno de cambio de fase (PCM) absorbe el calor y lo libera lentamente, con una diferencia de temperatura de ±1,5 ℃; Amortiguación ligera: la capa de amortiguación de silicona elástica absorbe la vibración (amortiguación +40%).

Ruta de implementación del proceso:

Procesos de conformado de precisión, como el conformado por extrusión: se utilizan para fabricar vigas de aleación de aluminio refrigeradas por líquido con canales de flujo complejos;

Tecnología de tratamiento de superficies, como la generación de una capa de óxido cerámico en la superficie de la aleación de aluminio para mejorar la resistencia a la corrosión (prueba de niebla salina ≥ 1000 h) y mejorar la eficiencia de disipación de calor (la emisividad de la superficie aumentó en un 20%);

Proceso de ensamblaje inteligente y ajuste dinámico de precarga, como la integración de sensores de presión y actuadores eléctricos para ajustar la precarga del perno (5-20 kN) en tiempo real para evitar daños por sobrepresión en las celdas de la batería.

c. Diseño coordinado de la resistencia a la carga y a las vibraciones de la estructura de soporte: El sistema de soporte debe cumplir los requisitos duales de resistencia a la carga estática (peso de la celda de la batería + presión de apilamiento) y resistencia a las vibraciones dinámicas (impacto del transporte/terremoto).

3- Modularidad y compatibilidad: interfaces estandarizadas y arquitectura escalable

La esencia de utilizar una interfaz estandarizada para adaptarse a celdas de batería de múltiples tamaños es lograr una expansión flexible de las especificaciones de las celdas de batería en una plataforma unificada a través de la innovación colaborativa en la gestión mecánica, eléctrica y térmica. La tecnología actual ha pasado de la compatibilidad estática al ajuste dinámico, y evolucionará hacia la inteligencia, la ligereza y la integración entre escenarios en el futuro.

a. Innovación colaborativa de la estructura mecánica:

Estandarización de interfaz mecánica: definición de dimensiones uniformes de dispositivos de conexión.

Diseño de gabinetes/paquetes de baterías modulares: Los módulos escalables y los gabinetes de baterías se construyen a través de unidades de batería estandarizadas (como celdas de 280 Ah y 314 Ah) para admitir combinaciones flexibles con diferentes requisitos de capacidad.

Figura 1: Carcasa de batería ESS de 280 Ah

b. Ajuste dinámico del sistema eléctrico

Protocolos e interfaces de comunicación estandarizados, como compatibilidad BMS: formule un protocolo de comunicación BMS (sistema de gestión de batería) unificado para soportar una conexión perfecta con PCS y celdas de batería de diferentes fabricantes; Regulación dinámica de potencia, mediante control de inercia virtual y algoritmo de optimización de múltiples escalas de tiempo, para lograr un ajuste en tiempo real de la potencia activa/reactiva; y diseño adaptativo de adaptación de parámetros eléctricos.

c. Adaptación inteligente del sistema de gestión térmica

Soluciones de gestión térmica jerárquica, como el uso de espuma de alta resiliencia ignífuga, adhesivo conductor térmico y otros materiales a nivel de celda para equilibrar los requisitos de aislamiento y disipación de calor e inhibir la difusión del calor; el diseño integrado de la placa de enfriamiento líquido integrada a nivel de módulo y la capa de aislamiento térmico para mejorar el ciclo de vida; El nivel del sistema ajusta dinámicamente la capacidad de enfriamiento a través de compresores de frecuencia variable y múltiples ramas de refrigeración.

Monitoreo y predicción inteligente, fusión de múltiples sensores. Los sensores de temperatura se colocan en lugares clave, como polos de celdas de batería y superficies grandes, para lograr una adquisición de temperatura de alta precisión; La tecnología de gemelo digital optimiza las estrategias de disipación de calor en tiempo real a través del monitoreo en la nube y el mantenimiento predictivo.

4- Conclusión

La optimización del Carcasa de batería ESS ha pasado de ser una simple mejora estructural a una innovación colaborativa multidimensional:

La fusión de material, estructura y algoritmo, como la combinación de caja de fibra de carbono + tecnología CTP + algoritmo de diseño de IA, se convertirá en la corriente principal.

La modularización y la estandarización se están acelerando, y el diseño estandarizado con Pack como la unidad funcional más pequeña impulsará a la industria a reducir costos y aumentar la eficiencia.

La gestión térmica y la utilización del espacio están profundamente integradas, y las tecnologías de refrigeración líquida por inmersión y control dinámico de temperatura liberan aún más el potencial del espacio.

Actualizaremos periódicamente la información y las tecnologías relacionadas con el diseño térmico y la reducción de peso. Gracias por su interés en Walmate.