La comunicazione e la condivisione promuovono la crescita

Uniamo le forze per lo sviluppo

Come componente chiave del sistema di raffreddamento a liquido, la progettazione del water block deve tenere conto di molteplici fattori quali prestazioni di scambio termico, resistenza strutturale, resistenza alla corrosione, resistenza alle perdite e controllo dei costi. Il water block è solitamente progettato con una complessa struttura a fessura per lo scambio termico (ad es., canale di flusso) e la qualità della progettazione del suo canale di flusso interno determina direttamente l'efficienza dello scambio termico dell'intero sistema.

Parte 2: progettazione del blocco dell'acqua, tecnologia di elaborazione e sfide

1-Requisiti di progettazione per blocchi d'acqua in diversi scenari

l High Performance Computing:

I dispositivi di elaborazione ad alte prestazioni (come CPU ad alte prestazioni, GPU, ecc.) generano molto calore durante il funzionamento, quindi il water block deve avere capacità di dissipazione del calore efficienti. Per soddisfare i requisiti di dissipazione del calore ad alta densità di flusso di calore, il water block di solito adotta un design a microcanali ad alta densità per aumentare l'area di scambio termico e migliorare l'efficienza di dissipazione del calore. Inoltre, alcuni design integrano il water block direttamente sulla CPU, eliminando la fase di applicazione del grasso siliconico, che non solo semplifica il processo di assemblaggio, ma migliora anche ulteriormente le prestazioni di dissipazione del calore. In termini di affidabilità, il water block deve avere eccellenti prestazioni di tenuta per prevenire perdite e garantire un funzionamento stabile a lungo termine.

l Raffreddamento della scheda grafica:

Le schede grafiche sono aree che generano molto calore, quindi il waterblock deve avere un design a copertura totale per garantire che tutti i componenti che generano calore sulla scheda grafica possano essere raffreddati in modo efficace. Allo stesso tempo, il raffreddamento della scheda grafica richiede un'elevata portata di refrigerante, quindi la struttura interna del waterblock deve supportare un'elevata portata per rimuovere rapidamente il calore.

l Data Center:

Nei data center, la progettazione strutturale del water block deve soddisfare molteplici requisiti quali efficiente dissipazione del calore, basso rumore, elevata affidabilità, adattabilità ad alta densità di potenza, gestione intelligente e adattabilità ambientale per garantire un funzionamento stabile ed efficiente dissipazione del calore dei data center.

2- Tendenza evolutiva della struttura del blocco d'acqua

La tendenza evolutiva della progettazione strutturale del blocco d'acqua riflette la duplice ricerca di innovazione tecnologica e miglioramento delle prestazioni, che si riflette principalmente nei seguenti aspetti:

l Prestazioni di dissipazione del calore migliorate:

Aumenta l'area di contatto: alcuni design del blocco dell'acqua migliorano le prestazioni di dissipazione del calore aumentando l'area di contatto con l'elemento riscaldante. Ad esempio, un design di base in rame di ampia area può ottenere un buon contatto e conduzione del calore. Ottimizza la struttura interna: ottimizza il canale dell'acqua interno. Un'idea è quella di ottimizzare il flusso del fluido, ad esempio passando da alette ordinarie ad alette di sterzo, presentando un lungo canale di flusso a strisce, promuovendo la separazione dello strato limite del flusso, riducendo lo spessore dello strato limite e migliorando l'efficienza dello scambio termico; un'altra idea è quella di aumentare l'area di capacità termica, ad esempio passando dai tradizionali canali dell'acqua grossolani al design a microcanali, che aumenta significativamente l'area di contatto tra il refrigerante e la piastra di base e migliora l'efficienza di dissipazione del calore. In alcuni design, il refrigerante viene spruzzato sulla piastra di base a microcanali attraverso una piastra guida per aumentare la velocità del flusso locale e la turbolenza, migliorando notevolmente l'efficienza di assorbimento del calore.

l Progettazione integrata e intelligente:

Design integrato: il design integrato integra la pompa dell'acqua, le alette del dissipatore di calore, la base di conduzione del calore e altri componenti insieme per ridurre il numero di punti di connessione e migliorare la stabilità del sistema e l'efficienza di dissipazione del calore.

Integrazione multifunzionale: oltre alle prestazioni di dissipazione del calore, i moderni blocchi d'acqua hanno anche funzioni di visualizzazione e monitoraggio della temperatura.

Design modulare: la struttura della fibbia modulare migliora la praticità e la libertà di organizzazione.

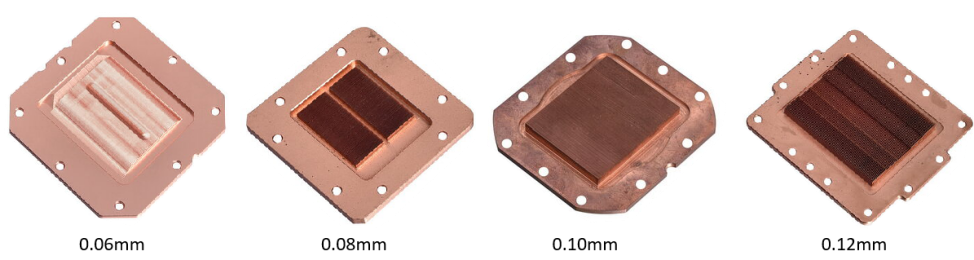

Figura 1: Base del blocco d'acqua con diversi spessori delle alette

l Materiali e finiture ad alte prestazioni:

L'uso di materiali ad alte prestazioni come la base in rame puro, combinati con tecnologie di trattamento superficiale come la nichelatura, migliora la conduttività termica e la resistenza alla corrosione.

3-Tecnologia di elaborazione e sfide

l Le proprietà dei materiali influenzano la lavorazione:

Problemi di durezza e tenacità dei materiali: i radiatori realizzati con materiali diversi, come rame, alluminio e le loro leghe, hanno durezza e tenacità diverse e requisiti diversi per utensili e processi di lavorazione. I materiali con durezza maggiore si usurano più velocemente e richiedono cambi di utensile più frequenti; i materiali con migliore tenacità sono soggetti a deformazioni e sbavature durante il taglio.

La lavorazione di materiali compositi rame-alluminio è complessa: i dissipatori di calore a denti di pala in materiale composito rame-alluminio devono prima essere trasformati in materiali compositi utilizzando la tecnologia di pressatura a stato semi-fuso a colata continua, quindi viene eseguita la lavorazione a denti di pala. Il processo è più complicato e richiede una maggiore precisione per le attrezzature e i processi.

l Elevati requisiti di precisione dimensionale

È difficile garantire la coerenza dell'altezza e dello spessore dei denti: per alcuni dissipatori di calore ad alta densità, l'altezza e lo spessore di ciascun dente devono essere altamente coerenti per garantire le prestazioni e l'uniformità del dissipatore di calore. Se la differenza tra l'altezza e lo spessore dei denti è troppo grande, ciò porterà a un trasferimento di calore non uniforme e influirà sull'effetto di dissipazione del calore. Durante la lavorazione, sono necessarie apparecchiature ad alta precisione e sistemi di controllo automatizzati per garantire che le specifiche di ciascun dente siano coerenti.

È difficile controllare la spaziatura dei denti: quando i denti sul dissipatore di calore sono troppo densi, la loro densità e spaziatura rendono il processo di lavorazione più complicato e l'apparecchiatura di lavorazione deve avere maggiore velocità e precisione per mantenere l'uniformità dei denti. Ad esempio, quando la spaziatura dei denti è troppo piccola, l'utensile è soggetto a interferenze durante il taglio, influendo sulla precisione della lavorazione e sulla qualità della superficie.

l Rigorosi requisiti di qualità della superficie

Problema di sbavature: durante la lavorazione si generano facilmente delle sbavature, che non solo influiscono sull'estetica del radiatore, ma possono anche ostacolare il flusso d'aria e ridurre l'effetto di dissipazione del calore. La generazione di sbavature può essere causata da una bassa precisione di taglio del materiale, dall'usura degli utensili di lavorazione, ecc. e per risolverli è necessario adottare i corrispondenti processi di sbavatura.

Rugosità superficiale: la rugosità superficiale del radiatore influisce sulle sue prestazioni di dissipazione del calore e sui successivi effetti del trattamento superficiale. Una rugosità superficiale eccessiva aumenterà la resistenza al flusso d'aria e ridurrà l'efficienza di dissipazione del calore. È necessario un ulteriore trattamento superficiale per ridurre la rugosità, il che aumenta i costi e i tempi di lavorazione.

l Elevati requisiti di apparecchiature e processi di lavorazione

Precisione e stabilità dell'attrezzatura: la pala degli ingranaggi richiede una macchina pala degli ingranaggi ad alta precisione e la precisione dell'attrezzatura influisce direttamente sulla precisione dimensionale e sulla qualità della superficie dei denti. Allo stesso tempo, l'attrezzatura deve avere una buona stabilità per garantire la coerenza dimensionale durante la lavorazione a lungo termine.

Selezione e usura dell'utensile: utensili adatti sono fondamentali per la qualità della lavorazione. Il materiale, i parametri geometrici, ecc. dell'utensile devono essere selezionati in base alle proprietà del materiale. Durante il processo di lavorazione, l'usura dell'utensile comporterà una maggiore forza di taglio, una minore precisione dimensionale e una maggiore rugosità superficiale e l'utensile deve essere regolato o sostituito in tempo.

Velocità di avanzamento e profondità di taglio: impostazioni irragionevoli della velocità di avanzamento e della profondità di taglio possono facilmente portare a difetti di lavorazione. Se la velocità di avanzamento è troppo elevata e la profondità di taglio è troppo grande, l'utensile verrà sovraccaricato, con conseguente strappo dell'utensile, rimbalzo dell'utensile, caduta dell'utensile, ecc., che influiranno sulla precisione della lavorazione e sulla qualità della superficie.

Figura 2: processo di skiving

l Elevati requisiti di personalizzazione

Diversi scenari applicativi hanno requisiti diversi per dimensioni, forma, altezza dei denti, spessore dei denti, spaziatura dei denti e altri parametri del radiatore, che devono essere personalizzati in base a esigenze specifiche. Ciò richiede che il produttore di lavorazione abbia capacità di adattamento del processo flessibili e una vasta esperienza per soddisfare diverse esigenze di personalizzazione.

Condivideremo regolarmente aggiornamenti e informazioni su tecniche di progettazione termica e alleggerimento, per la vostra consultazione. Grazie per l'interesse verso Walmate.