Communication and sharing promote growth

Joining Hands for Development!

Con l'aumento continuo della densità di potenza e del calore generato da vari prodotti elettronici e di potenza, il raffreddamento affronta sfide sempre più severe. Le soluzioni di raffreddamento a liquido stanno diventando progressivamente la soluzione principale grazie alle loro elevate prestazioni di raffreddamento, basso consumo energetico, basso rumore e alta affidabilità.

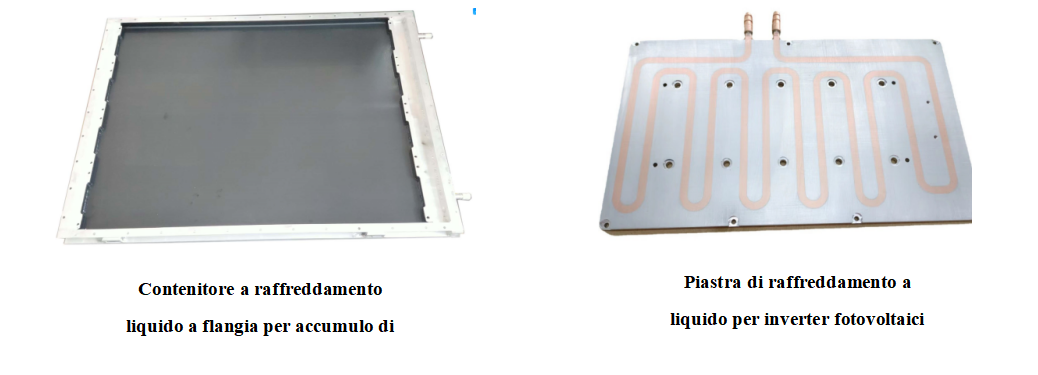

La soluzione di raffreddamento a liquido si basa sull'uso di piastre di raffreddamento che aderiscono a batterie (o altre fonti di calore) e su un circuito di refrigerazione interno che rimuove il calore generato dalle fonti di calore. Questo calore viene quindi trasferito attraverso uno o più circuiti di raffreddamento, dissipando infine il calore del sistema di accumulo nell'ambiente esterno.

Come componente chiave della soluzione di raffreddamento a liquido, la piastra di raffreddamento è un componente altamente efficiente il cui scopo principale è rimuovere il calore generato dalle batterie (o altre fonti di calore) attraverso un circuito di raffreddamento, mantenendo così il dispositivo all'interno di un intervallo di temperatura di funzionamento sicuro. Se i canali della piastra di raffreddamento non sono puliti, ciò influenzerà l'uniformità del flusso del liquido di raffreddamento. Le particelle di grandi dimensioni possono bloccare o ostacolare il flusso del liquido di raffreddamento, compromettendo così la trasmissione efficace del calore e influenzando l'efficienza di raffreddamento e le prestazioni complessive dei dispositivi elettronici.

Inoltre, se ci sono impurità residue nei canali, potrebbero danneggiare il film protettivo di ossido sulla superficie metallica, causando corrosione o erosione alla piastra di raffreddamento. Inoltre, le impurità nei canali possono causare contatti difettosi tra i componenti, portando all'invecchiamento o al danneggiamento delle guarnizioni, aumentando così il rischio di perdite e influenzando la stabilità operativa a lungo termine del sistema.

1-Requisiti di pulizia dei canali della piastra di raffreddamento a liquido

Le attuali soluzioni di contenitori a raffreddamento liquido per accumulo di energia richiedono generalmente che non ci siano corpi estranei, trucioli di alluminio, olio o liquidi nei canali. In alcune soluzioni, ci sono requisiti specifici riguardo alla qualità delle impurità e alla dimensione delle particelle dure e morbide.

2 - Fasi ad alto rischio di contaminazione dei canali nella produzione delle piastre di raffreddamento a liquido

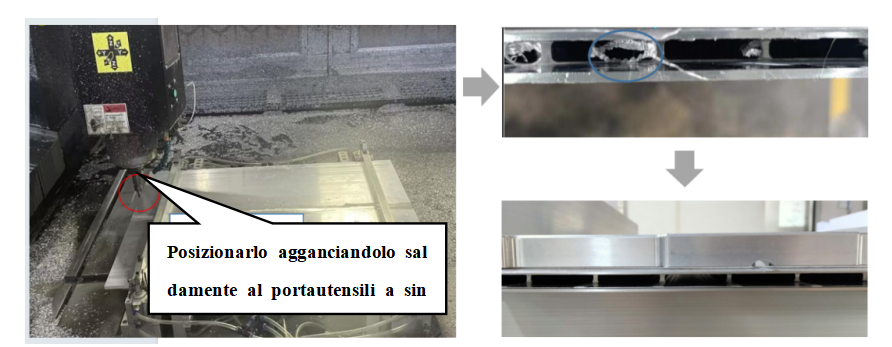

Durante il processo di lavorazione dei componenti delle piastre di raffreddamento, i canali interni e la struttura delle interfacce di raffreddamento sono soggetti a contaminazione. Le fasi di lavorazione, come il taglio e la rimozione dei canali, possono facilmente introdurre corpi estranei come olio, liquido di raffreddamento e trucioli metallici. Poiché la lavorazione avviene vicino all'apertura dei canali, la protezione è difficile e la rimozione dei trucioli diventa complicata.

Lavorazione dei componenti della piastra di raffreddamento: rimozione dei canali, sbavatura

Una volta completata la lavorazione delle piastre di raffreddamento, i componenti come i tappi e gli ugelli vengono saldati per formare canali chiusi. La struttura dei canali è generalmente non lineare, presentando aree cieche durante il lavaggio.

Durante il processo di lavorazione post-saldatura delle piastre di raffreddamento, è necessario utilizzare una grande quantità di liquido di raffreddamento per il taglio per raffreddare gli utensili e i pezzi lavorati, generando anche un gran numero di trucioli metallici. Questa fase del processo è particolarmente suscettibile all'introduzione di contaminanti come liquidi di raffreddamento e trucioli. Una volta che i trucioli entrano, è difficile rimuoverli completamente, rendendola una fase ad alto rischio di contaminazione dei canali.

3- Pulizia e protezione del canale di raffreddamento a liquido

Per garantire l'affidabilità e le prestazioni del componente del raffreddamento a liquido, vengono generalmente eseguite operazioni di pulizia rigorose. Lavaggio: si utilizza un idropulitrice ad alta pressione per pulire i canali interni del pannello di raffreddamento a liquido, al fine di rimuovere residui, particelle o altre impurità presenti. Dopo il lavaggio, il componente del raffreddamento a liquido deve essere asciugato per garantire l'assenza di residui d'acqua all'interno del canale.

Lavorazione del componente del raffreddamento a liquido: lavaggio e sgrassaggio

Durante il processo di fabbricazione dei pannelli di raffreddamento a liquido, se non protetti correttamente, possono essere soggetti a contaminazione, come trucioli metallici, olio e refrigerante da lavorazione. Inoltre, il processo di movimentazione dei pannelli di raffreddamento a liquido può facilmente introdurre corpi estranei. Si considerano generalmente in anticipo le misure di protezione per le aperture dei canali, come adesivi anti-polvere e guarnizioni in gomma per le bocchette.

Pertanto, la pulizia dei canali interni del pannello di raffreddamento a liquido diventa una misura necessaria per eliminare la contaminazione e migliorare la pulizia dei canali. Nella pratica produttiva, è necessario implementare un controllo completo del processo. Su questa base, devono essere proposte misure di controllo della contaminazione per i componenti specifici e i processi, in modo da controllare efficacemente la contaminazione all'interno dei canali del pannello di raffreddamento.

Condivideremo regolarmente aggiornamenti e informazioni su tecniche di progettazione termica e alleggerimento, per la vostra consultazione. Grazie per l'interesse verso Walmate