Communication and sharing promote growth

Joining Hands for Development!

La tendenza alla miniaturizzazione dei dispositivi elettronici aumenta di giorno in giorno. Allo stesso tempo, la richiesta di più funzioni e prestazioni più elevate ha ulteriormente promosso la riduzione delle dimensioni di ogni livello di confezionamento, con conseguente rapido aumento della densità di potenza.

La miniaturizzazione delle apparecchiature si basa originariamente su considerazioni di riduzione dei costi. Le soluzioni termiche aumenteranno direttamente il peso, il volume e il costo del prodotto senza alcun vantaggio funzionale, ma garantiscono l'affidabilità del prodotto.Un'efficace dissipazione del calore è fondamentale per il funzionamento stabile e l'affidabilità a lungo termine dei prodotti elettronici mantenendo le temperature dei componenti entro limiti specificati.

Da un lato, il risultato della miniaturizzazione delle apparecchiature è che il margine di progettazione diventa sempre più piccolo e la tolleranza per una progettazione eccessiva diventa sempre più bassa.D’altro canto, la tendenza generale alla miniaturizzazione ha dato vita a modelli geometrici sempre più disordinati e complessi, approfondendo la stretta integrazione dei componenti meccanici e dei componenti elettronici nei prodotti. Il risultato è che lo spazio del flusso è notevolmente compresso, limitando così la portata del calore convettivo dissipazione, rendendo La struttura del dissipatore di calore, il materiale centrale del design termico, è diventata più complessa.

Il dissipatori di calore è il componente di miglioramento della dissipazione del calore più comunemente utilizzato nella progettazione termica delle apparecchiature elettroniche. Il principio di miglioramento è quello di aumentare l'area di scambio termico Durante la progettazione, la densità del flusso di calore della fonte di calore, i requisiti di temperatura dei componenti di riscaldamento , le dimensioni dello spazio interno del prodotto, l'installazione del dissipatori di calore, il design dell'aspetto e altri requisiti.

Le prestazioni del dissipatori di calore sono influenzate da molti fattori quali materiale, dimensioni geometriche, planarità del fondo, resistenza termica, trattamento superficiale, metodi di installazione e fissaggio, temperatura e umidità dell'ambiente di lavoro.

Materiale del dissipatori di calore

I materiali principali dei dissipatori di calore sono: alluminio, lega di alluminio, rame, ferro, ecc.L'alluminio è l'elemento metallico più abbondante in natura. È leggero, ha una forte resistenza alla corrosione e un'elevata conduttività termica, che lo rendono molto adatto come materia prima per i dissipatori di calore.L'aggiunta di alcuni metalli all'alluminio per formare una lega di alluminio può aumentare notevolmente la durezza del materiale.La grafite ha le proprietà di conduttività elettrica e termica dei materiali metallici e allo stesso tempo ha una plasticità simile alla plastica organica e viene inoltre utilizzata in elettronica, comunicazioni, illuminazione e altri campi.

2. Processo di produzione del dissipatori di calore

La tecnologia di lavorazione del dissipatori di calore comprende principalmente CNC, estrusione di alluminio, skiving, modellatura di ingranaggi, ecc:

Estrusione di alluminio: i dissipatori di calore per estrusione di alluminio sono realizzati riscaldando lingotti di alluminio a circa 460°C, consentendo all'alluminio semisolido di fluire attraverso una matrice di estrusione con scanalature ad alta pressione ed estrudendo la forma iniziale del dissipatori di calore, quindi tagliando e ulteriore lavorazione .Il processo di estrusione dell'alluminio non può garantire con precisione la planarità e gli altri requisiti dimensionali del radiatore, pertanto richiede solitamente un'ulteriore lavorazione nella fase successiva.

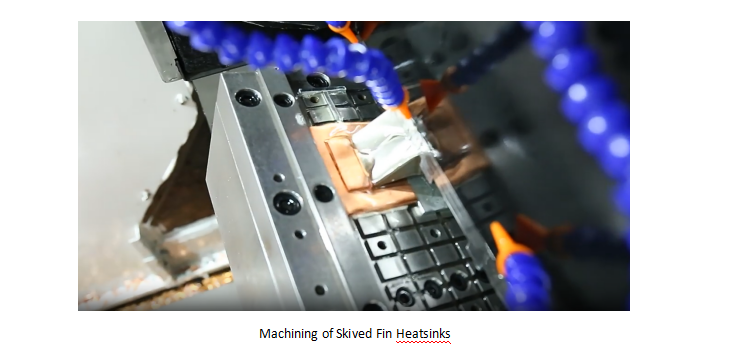

Skiving: I skiving sono realizzati spalando lunghe strisce di piastre metalliche (solitamente lega di alluminio o lega di rame) con una certa angolazione per tagliare il materiale in pezzi e raddrizzarli. Taglio ripetuto per formare una struttura a pinna diritta rispetto all'estrusione processo, il vantaggio dei skiving è che può lavorare radiatori con una densità di alette maggiore e un rapporto multiplo di altezza dei dissipatori di calore.

Formatura degli ingranaggi: la lavorazione del radiatore per la modellatura degli ingranaggi consiste nell'inserire i denti nella piastra di base del radiatore e utilizzare la saldatura con colla, la brasatura o l'estrusione per collegare i denti alla base; molto importante, se non maneggiato correttamente, si può formare una certa resistenza termica di contatto, influenzando le prestazioni di dissipazione del calore del radiatore ad ingranaggi. Inserimento delle alette: la lavorazione del dissipatore di calore inserito con alette consiste nell'inserire le alette nella piastra di base del dissipatore di calore e collegare le alette alla piastra di base mediante saldatura adesiva, brasatura o estrusione. La combinazione di alette e base dell'aletta. dissipatore di calore inserito è molto importante. Se non maneggiato correttamente, potrebbe formarsi una certa resistenza termica di contatto, che influenzerà le prestazioni di dissipazione del calore del dissipatore di calore inserito con alette.

3. Trattamento superficiale del dissipatori di calore

Le leghe di alluminio si ossidano facilmente nell'aria (formando pellicole di ossido di alluminio), ma questo strato di ossido naturale non è denso, ha una debole resistenza alla corrosione ed è soggetto a contaminazione in base a requisiti quali estetica, resistenza alla corrosione e migliori prestazioni di dissipazione del calore; , I radiatori in metallo richiedono un trattamento superficiale I processi comuni di trattamento superficiale includono: anodizzazione, sabbiatura, nichelatura chimica e verniciatura a forno, ecc.;

Anodizzazione: il principio dell'anodizzazione è essenzialmente l'elettrolisi dell'acqua. L'alluminio o la lega di alluminio vengono utilizzati come anodo in una soluzione dielettrica e il processo di utilizzo dell'elettrolisi per formare una pellicola di ossido di alluminio sulla superficie è chiamato anodizzazione dell'alluminio o lega di alluminio; Successivamente, l'emissività superficiale del dissipatori di calore aumenterà e la capacità di dissipazione del calore della radiazione termica verrà migliorata. L'anodizzazione può mantenere o modificare il colore dell'alluminio/lega di alluminio e i dissipatori di calore sono per lo più anodizzati neri;

Sabbiatura: la sabbiatura si riferisce al processo di utilizzo dell'aria compressa come potenza e dell'impatto del flusso di sabbia ad alta velocità per pulire e irruvidire la superficie del radiatore. Attraverso l'impatto e l'effetto di taglio sulla superficie, questo processo non solo può rimuovere il ruggine sulla superficie del dissipatori di calore, ecc. Tutto lo sporco viene rimosso e la superficie del prodotto può mostrare una lucentezza metallica uniforme.

Nichelatura chimica: la nichelatura chimica è un processo di deposito di una lega di nichel da una soluzione acquosa sulla superficie di un oggetto; è caratterizzata da elevata durezza superficiale, buona resistenza all'usura, rivestimento uniforme e bello e forte resistenza alla corrosione perché il rame e l'alluminio non può essere saldato direttamente, quindi è necessaria la nichelatura chimica prima di poter eseguire la saldatura utilizzando la saldatura e altri processi.

Cottura della vernice: La cottura della vernice consiste nell'aggiungere uno speciale rivestimento ad alte prestazioni chiamato Teflon alla superficie del dissipatori di calore attraverso l'alta temperatura (280 ℃ ~ 400 ℃). Rende la superficie del dissipatori di calore antiaderente, resistente al calore e all'umidità. resistente, resistente all'usura e alla corrosione Rispetto al tradizionale processo di verniciatura a spruzzo, la vernice in cottura presenta vantaggi in termini di aspetto e conduttività termica. Tuttavia, i dissipatore di calore heatpipe sono soggetti a espansione e deformazione a causa delle alte temperature, quindi a bassa temperatura. La vernice per cottura a temperatura deve essere utilizzata appositamente durante la cottura.

Man mano che la potenza da elaborare continua ad aumentare, i dissipatori di calore iniziano ad essere abbinati a tubi di calore, alette e altri dispositivi per formare moduli di raffreddamento ad alte prestazioni e compaiono radiatori raffreddati ad acqua con una maggiore efficienza di dissipazione del calore.

Aggiorneremo regolarmente la tecnologia e le informazioni sulla progettazione termica e sulla leggerezza e le condivideremo con voi come riferimento. Grazie per il tuo interesse per Walmate.