分かち合うことで成長します

手を携えて共に行い共に発展する

本文从生产实际出发,总结了搅拌摩擦焊焊接过程中常见的问题、产生原因及改善方法,供大家参考。

この記事では、実際の生産に基づいて、攪拌摩擦接合プロセスにおける一般的な問題、原因、改善方法をまとめ、参考として提供します。

1-表面欠陥

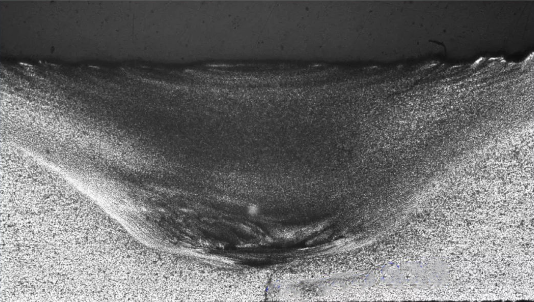

(1)表面溝

l 問題の説明: 表面溝はプラウイング欠陥とも呼ばれ、通常は溶接部の上面に現れ、溶接部の前進端に向かう傾向があり、溝の形をしています。

l 原因: 溶接部の周囲の熱可塑性金属の流れが不十分で、溶接部のプラスチック金属が攪拌針の移動中に残る瞬間的な空洞を完全に満たすことができません。

l 改善方法:ショルダー径を大きくし、圧力を上げて、溶接速度を下げます。

図1: 溝

(2)エッジバリ

l 問題の説明: 溶接部の外側の端にフラッシュバリが発生し、形状が波状になっています。

l 原因:回転速度と溶接速度の不一致、下向きの圧力が大きすぎる。

l 改善方法:溶接パラメータを最適化し、圧力の量を減らします。

図2: エッジバリ

(3)表面剥離

l 問題の説明: 表面の剥離またはねじれが、皮膚またはねじ山の形で溶接の表面に現れます。

l 原因: 金属の摩擦によって発生した大量の熱が溶接部の表面金属に蓄積され、表面の局所的な金属が溶融状態になります。

l 改善方法:溶接パラメータを最適化し、回転速度を下げ、溶接速度を上げます。

図3: 表面剥離

(4)バックウェルドノジュール

l 問題の説明: 溶接の裏側に溶接ビードが形成されます。

l 原因: 溶接時の撹拌ヘッドの深さと圧力の不適切な制御。

l 改善方法:ミキシングヘッドの深さと圧力の設定を最適化します。

2-内部欠陥

(1)不完全な浸透

l 問題の説明: 溶接底部が接続されていないか、完全に接続されていない場合に、「亀裂のような」欠陥が発生します。

l 原因: 撹拌針の長さが足りないため、溶接部の底部の材料が十分に撹拌されません。

l 改善方法:溶接厚さの材料が十分に撹拌されるように、適切な撹拌針の長さを選択します。

図4: 不完全な貫通

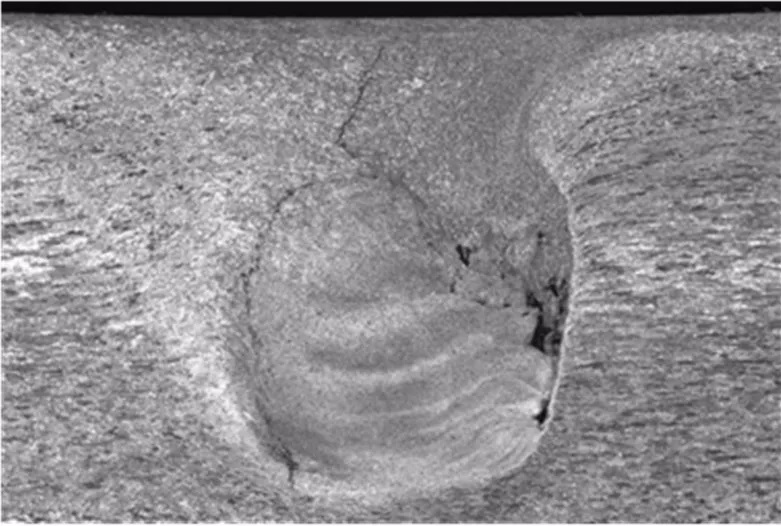

(2)穴

l 問題の説明: 溶接底部が接続されていないか、完全に接続されていない場合に、「亀裂のような」欠陥が発生します。

l 原因: 溶接プロセス中に、摩擦熱入力が不十分なため、十分な材料が可塑化状態に達しず、材料の流れが不十分になり、溶接領域が完全に閉じられなくなります。

l 改善方法:溶接パラメータを最適化し、撹拌針の設計を改善し、溶接速度と回転速度を制御します。

図5: 穴

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。