プロジェクトの効果を高めるために精一杯的なプッシュします

IGBTモジュールはパワーデバイスであり、駆動電圧が低く、電力の処理能力が高く、スイッチング周波数が高いなどの利点があります。但し、熱特性と区別することも出来ません。パワー半導体モジュールの弱点は過電圧と過熱です。この熱がきちんと管理されていないと、設備の故障や効率低下、寿命短縮につながる可能性が有ります。装置やシステムの熱特性を正確に設計してこそ、装置の長期的かつ確実な動作を保証し、その可能性を十分に引き出すことができます。これがIGBTの熱管理です。

IGBTの継続的な小型化と急速な増加は、複雑な熱管理を必要とする顕著な高熱流束をもたらします。

モジュールの場合、IGBT放熱の技術は主にパッケージと繰り返し展開を接続します。モジュールのパッケージと技術の接続は常に基板、DBC板、溶接、ステープル線と放熱構造の絶えずの最適化を中心にしています。

チップ間の連続方:アルミ線/条→銅線→扁平連続です。

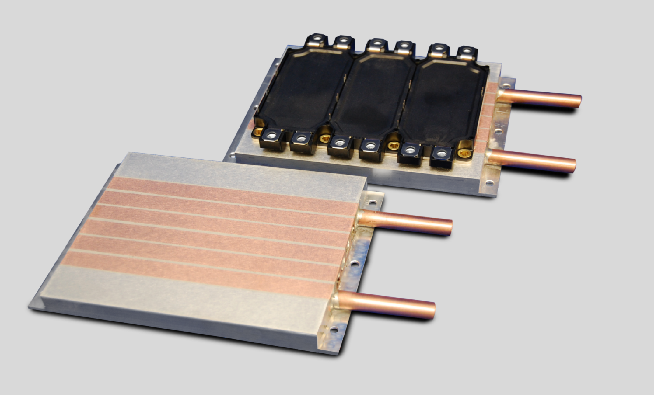

放熱の構造:片面間接の放熱→片面直接の水冷クーラ→両面水冷構造。

DBC板と基板:材料の反復、A1203→AIN→Si3N4、基板材料はCuからA1SiCへ反復します。

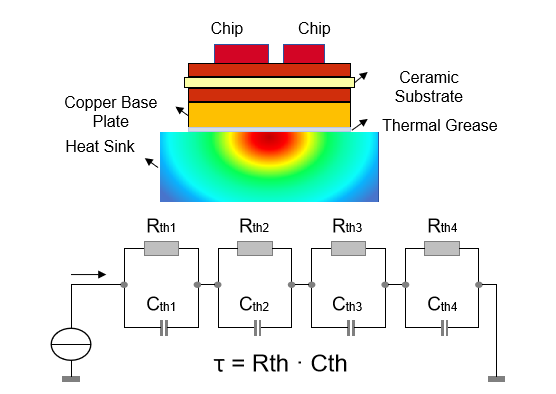

IGBTパワーデバイスが動作すると、オン状態損失とスイッチング損失により大量の熱が発生します。放熱経路は上から順に,チップ→セラミック製銅板→基板→ラジエータとなっています。最後に、アクティブまたはパッシブ放熱により、ラジエーターと空気は対流と輻射によって熱を運びます。

伝導プロセス全体に熱抵抗が存在し、これはIGBTパワーモジュールの放熱に影響を与える主な要因です。放熱効果を高めるためには熱抵抗を低減することが最も重要です。