分かち合うことで成長します

手を携えて共に行い共に発展する

私はバッテリートレイメーカーの第一線エンジニアとして、複数の新エネルギー車用バッテリーシェルプロジェクトに参加し、「軽量・安全・コスト」の三角関係における業界の駆け引きを深く理解しています。この記事では、材料ルート、製造プロセス、将来の動向という3つの側面から、現在の技術ルートの選択ロジックと産業化の課題を分析し、実際の事例を組み合わせます。

1-材料ルート:軽量化とコストのトレードオフ

バッテリーシェルの材料の選択は、車両全体の性能と経済性に直接影響します。現在の主流ルートは、アルミニウム合金、高強度鋼、複合材料の3つのカテゴリにまとめられ、それぞれに独自の適用シナリオがあります。

a. アルミニウム合金ルート:軽量化の主力

· 押し出しアルミプロファイル:BYDの多くのモデルのバッテリーシェルは押し出しアルミプロファイルで作られており、断面形状を最適化することで軽量化を実現し、構造剛性を向上させています。

· ダイカスト統合:テスラの4680バッテリーはCTC技術と組み合わせて50%以上の軽量化を実現していますが、金型コストは2億元を超え、コストを希釈するには年間50万個以上の生産が必要であり、大手自動車会社の大規模生産に適しています。

· 複合アルミニウム:ポルシェ タイカンはアルミニウムと炭素繊維のハイブリッド構造を採用し、重量がさらに 15% 軽減されますが、コストが 30% 増加し、高級モデルに限定されます。

b. 高強度鋼ルート:コストに敏感な市場での反撃

熱間成形鋼(22MnB5 など)は、降伏強度が 1500MPa、商用車への浸透率が 40% を超え、1GWh あたりのコストがアルミニウムより 40% 低くなりますが、エネルギー密度が約 8% 犠牲になります。そのため、コストと基本的な安全性の両方を考慮して、10 万元未満のモデルでは高強度鋼が一般的に使用されます。

c.複合材料:ハイエンドの試み

· SMC材料:バッテリーパックの上部シェルはガラス繊維強化複合材料を使用しており、スチールより30%軽量ですが、耐衝撃性の欠点は厚さを増やすことで補う必要があります(3mm+5mmの補強)。

· 炭素繊維:BMW i3のシェルはアルミニウムより50%軽量ですが、コストは800元/ kgと高く、大量生産は困難です。現在は高級モデルにのみ使用されています。

実践の要約:材料の選択はモデルの位置付けに合わせる必要があります。ミッドレンジ市場(20万〜30万元)は主にアルミニウムベースの材料であり、ローエンド市場は高強度鋼に依存し、高級モデルは炭素繊維複合ソリューションを模索しています。

2- 製造プロセス:効率と信頼性のバランス

バッテリーシェルの製造プロセスは、生産効率と製品の信頼性に直接影響します。現在主流の技術ルートには、ダイカスト、押し出し溶接、構造統合技術が含まれます。

a. ダイカストvs.押し出し溶接

· 押し出しアルミプロファイル(GMボルトが使用):1個あたりのコストは約800元で、大量生産に適していますが、プロセスが複雑です。

· ダイカストアルミ(NIO ET5):1個あたりのコストは1,500元ですが、生産効率は5倍に向上し、急速な生産需要に適しています。

· 摩擦撹拌溶接(FSW):従来のアーク溶接と比較して、変形が50%減少し、耐疲労性が30%向上しますが、設備投資を40%増やす必要があり、寿命要件の高い商用車に適しています。

b.構造統合技術

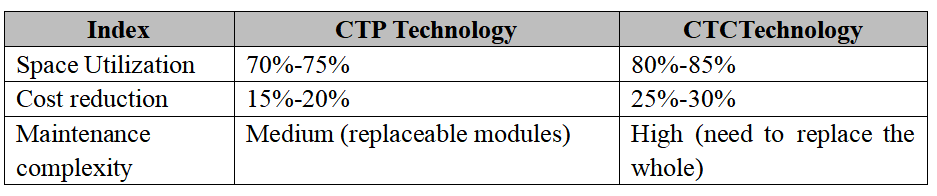

· CTPモジュール化(CATL Kirinバッテリー):スペース利用率が72%から85%に向上し、コストが15〜20%削減されましたが、熱暴走防止設計を強化する必要があります。

· CTCシャーシ統合(Tesla Model Y):部品が370個削減され、バッテリー寿命が54%増加しましたが、メンテナンスコストが300%増加し、アフターサービス体制に課題が生じています。

主要データの比較

生産ラインの経験:CTP 技術は互換性が高いため、現在でも主流ですが、CTC は自動車会社とバッテリーメーカーの緊密な連携が必要であり、短期間で普及する可能性は低いです。

3- 将来の動向:技術統合とインテリジェントアップグレード

a. 材料複合

アルミニウム/カーボンファイバーハイブリッドシェル(ポルシェタイカンコンセプトなど)は、重量を15%削減し、800MPaの圧縮強度を達成できますが、界面の結合強度は25MPa以上である必要があり(トヨタbZ4Xの量産認定率はわずか65%)、プロセスの安定性を突破する必要があります。

b. 機能統合イノベーション

· 液体冷却プレートとシェルの統合(GACマガジンバッテリー):冷却接触面積が50%増加し、温度差制御が<5℃ですが、アルミニウムと銅の異種溶接多孔度をレーザースイング溶接で最適化する必要があります。

· 組み込み光ファイバーセンサー(コンチネンタルグループのソリューション):シェルのひずみと温度をリアルタイムで監視し、BMS応答速度が30%向上しましたが、センサーの耐久性の問題を解決する必要があります。

c.グリーン循環システム

BMWのリサイクルアルミニウムの閉ループリサイクル技術は、炭素排出量を60%削減しますが、リサイクル材料の性能損失を10%以内に抑える必要があります。さらに、大型薄肉ダイカスト(LK 9000Tダイカストマシンなど)では、金型温度差(±5℃)の精密制御が必要であり、バリ洗浄効率が量産のボトルネックになります。

プロセスのブレークスルーの方向性:

·複合材料成形サイクルの圧縮(LGF-PP射出成形サイクルを180秒から90秒に短縮する必要があるなど)

·デジタルツイン技術を適用して衝突シミュレーションエラーを±20%から±5%に削減し、設計の信頼性を向上します。

4- 市場の階層化と産業化の見通し

短期(1~3年):CTP+押し出しアルミプロファイルは依然として主流であり、CATLは34%の市場シェアで引き続きリードしています。

中期(5~10年):CTCと炭素繊維はハイエンド市場への浸透を加速しており、2030年には炭素繊維が25%を占めると予想されています。

長期目標:エネルギー密度は400Wh/kgを突破し、同時に国家標準の30分間の熱暴走保護に基づいて、安全性の冗長性をさらに向上させます。

5-結論

バッテリーハウジングの技術ルートを選択する際の本質は「シナリオに基づく適応」であり、自動車会社の位置付け、コスト閾値、サプライチェーンの成熟度を総合的に考慮する必要があります。エンジニアとして、私たちは材料とプロセスの革新を受け入れ、大量生産の実現可能性にも焦点を当て、軽量化、安全性、コストの動的なバランスの中で最適なソリューションを見つけなければなりません。将来、インテリジェントでグリーンな製造技術の成熟に伴い、バッテリーハウジングは徐々に「受動的な保護」から「能動的な安全」へと移行し、新エネルギー車の完全な普及にしっかりとしたサポートを提供します。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。