分かち合うことで成長します

手を携えて共に行い共に発展する

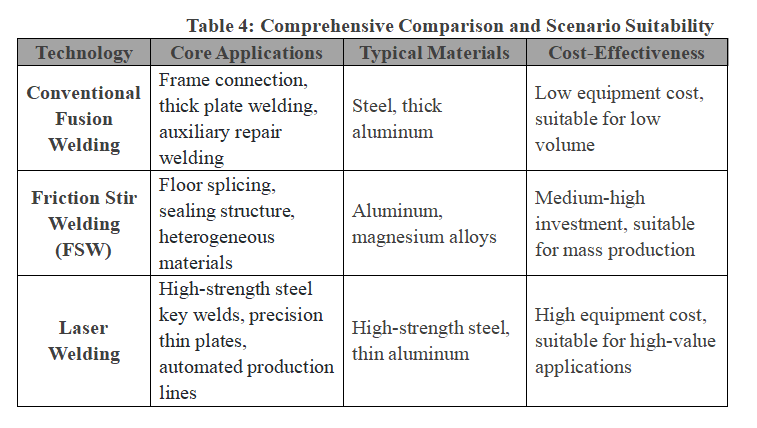

新エネルギー車およびエネルギー貯蔵分野の爆発的成長により、電池トレイ溶接技術は製造プロセスの核心戦場に位置づけられています。アルミニウム合金の軽量化と複雑構造という二重の課題に直面する中、本稿ではプロセスの本質から工学的実践までを深掘りし、従来の溶融溶接、摩擦攪拌接合(FSW)、レーザー溶接の原理、性能指標、適用シーンを比較します。熱影響域(HAZ)、接合強度、耐食性などの多角的分析を通じて、各溶接技術の優劣を明らかにします。

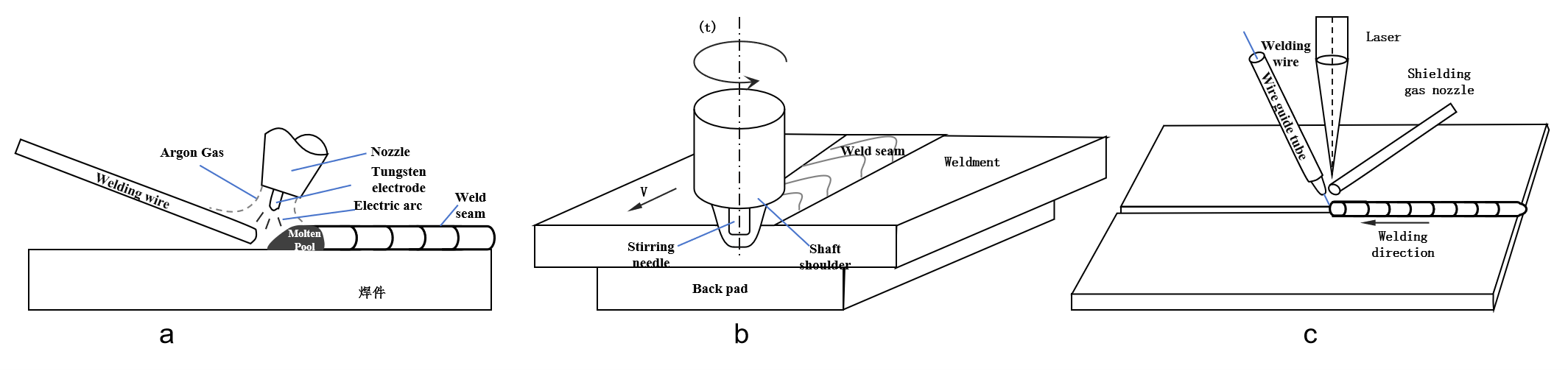

1-技術原理の比較

a. 従来の溶融溶接

原理: アークやプラズマアークなどの熱源により接合部を局所加熱し、溶融状態の溶融池を形成。冷却後に凝固して溶接ビードを形成します。保護ガス(CO₂、アルゴンなど)やフラックスを用いて酸化を防止し、必要に応じて溶加材(ワイヤやロッド)を添加します。

特徴: 溶融池の温度が高く冷却速度が速いため、粗大な柱状晶が発生。熱影響域(HAZ)が広く、冶金反応が不十分で、気孔や割れなどの欠陥が生じやすい。

b. 摩擦攪拌接合(FSW)

原理: 高速回転する攪拌ピンとワークの摩擦熱を利用し、材料を熱可塑状態にします。機械的な攪拌と塑性流動により固相接合を実現。溶融池を形成せず、溶加材も不要です。

特徴: 材料の融点より約80%低い温度で接合。動的再結晶により微細な等軸晶が形成され、気孔のない緻密な溶接部を実現。熱入力が低く変形が小さい。

c. レーザー溶接

原理: 高エネルギー密度のレーザービームをワーク表面に集中照射し、熱伝導(出力密度<10⁵ W/cm²)または深熔融溶接(出力密度≥10⁵ W/cm²、キーホール効果)により材料を溶融・接合します。

特徴: 熱影響域(HAZ)が極めて狭く、溶込み深さが大きく、高速溶接が可能。ただし材料表面の反射率に敏感で、プロセスパラメータの厳密な制御が必要。

a-従来の溶融溶接 b-摩擦攪拌接合 c-レーザー溶接

図1 電池トレイの主要溶接技術の原理

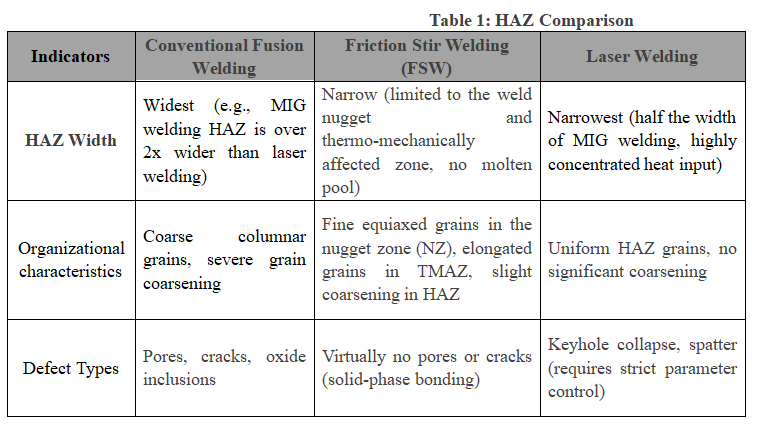

2-性能指標の比較

a. 熱影響域(HAZ)の比較

キーポイント分析:

従来の溶融溶接: 高熱入力によりHAZが広く、結晶粒の粗大化や冶金欠陥(気孔)が材料性能を低下させる。

FSW: 固相接合により溶融池がなく、HAZはTMAZとHAZに分かれ、微細結晶(NZ)と局所変形(TMAZ)が共存。

レーザー溶接: 高エネルギー密度と急速冷却によりHAZ幅が極狭(約0.1-0.5mm)。ただしキーホール効果による組織均一性への影響に注意。

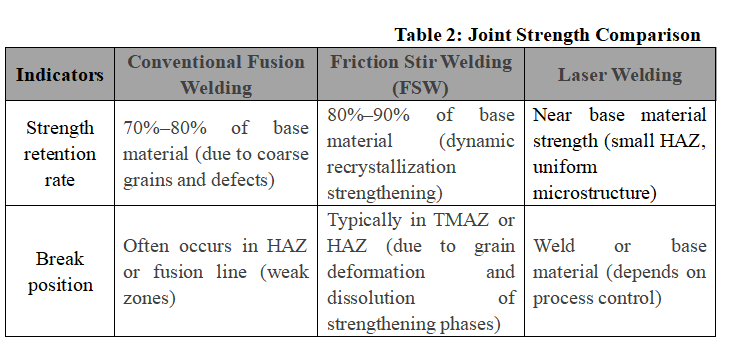

b.接合強度の比較

キーポイント分析:

従来の溶融溶接: 急速凝固による粗大結晶と欠陥で接合強度が低下(例:MIG溶接のアルミ合金は母材強度の72.8%)。

FSW: 動的再結晶で微細結晶(NZ)を形成するが、TMAZの結晶粒変形やHAZの強化相溶解が弱点に。

レーザー溶接: 高冷却速度により結晶粒粗大化を抑制、母材に近い強度を実現。

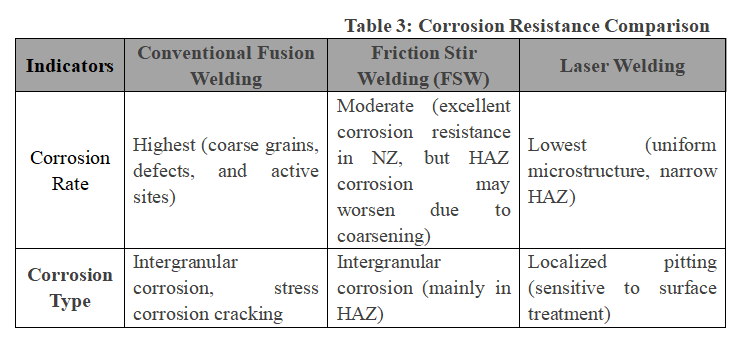

c. 耐食性の比較

キーポイント分析:

従来の溶融溶接: 粗大結晶と欠陥によりHAZや溶融線で腐食が優先発生。

FSW: NZは微細結晶と均質化で耐食性が高いが、HAZの結晶粗大化や第二相析出(Fe含有相など)が腐食の弱点に。

レーザー溶接: 狭いHAZと均一組織で腐食活性点が少ないが、表面酸化層の影響に注意。

3-適用シーン

a. 従来の溶融溶接

・ 適用部位:

フレームと底板の接合: 電池トレイの主要構造(例:BYD、北汽の車種でアルミ型材フレームと底板を断続溶接または全溶接)。

補助部品の補修溶接: 複雑構造や空間制限のある辺梁・補強材などで他技術(FSWなど)と併用。

・ 適用工件:

厚板溶接(鋼製トレイやアルミ厚板)。

非密閉性の補助構造(電池パックの角部固定部品など)。

・ 適用材料:

アルミニウム合金: 6061-T6などの6シリーズ厚板(接合強度は母材の70%-80%)。

鋼材: 鋼製トレイのフレーム溶接(コスト低但し重量大)。

・ 制約:

高熱入力による変形が大きく、高精度・薄板溶接には不向き。

b. 摩擦攪拌接合(FSW)

・ 適用部位:

底板の長手継ぎ: アルミ合金トレイの底板の長い溶接継手、水冷チャネルの一体構造など(例:Guangdong Walmate Tech の水冷チャンネル一体構造)。

高密閉性領域: 電池トレイと箱体の接合部(FSWの気孔なし溶接で密閉性確保、吉利・Xpeng車種の両面FSW構造)。

複雑型材接合: アルミ押出型材のT型接合・中空型材溶接(両軸ショルダーFSW技術で自立溶接可能)。

・ 適用工件:

アルミ押出型材(例:底板厚10mm・壁厚2mmの二重断面設計)。

異種材料接合(Al/Cu、Al/Mgなど、特殊プロセス調整必要)。

・ 適用材料:

アルミニウム合金: 6061-T6、6005A-T6、6063-T6が主流(接合強度は母材の80%-90%)。

マグネシウム合金: 軽量トレイ(例:瑞松科技事例)但し結晶粒粗大化防止のため熱入力制御要。

・ 技術優位性:

溶融欠陥を回避した固相接合で、軽量化・高密閉性シーンに適す。

c-レーザー溶接

・ 適用部位:

高強度鋼トレイの重要接合部: 車体との接合など高応力領域。

精密シールピン溶接: トレイ蓋板のシールピン溶接(速度40mm/s、HAZ極狭)。

薄板接合: アルミ/鋼製トレイの薄板(<3mm)高効率接合(変形低減)。

・ 適用工件:

高精度・自動化ライン(ロボットレーザー溶接システム)。

曲面溶接など異形構造(高速位置決めシステム併用要)。

・ 適用材料:

高強度鋼: 引張強度≥1000MPa(母材強度の95%保持)。

アルミニウム合金: 反射率低減のため表面処理(陽極酸化など)必要(コスト高)。

・ 制約:

厚板溶接(例:アルミ>8mm)は多パス必要でFSWより効率低下。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。