分かち合うことで成長します

手を携えて共に行い共に発展する

現在の新エネルギー車開発の3大重点——安全性、軽量化、信頼性は、すべてバッテリーパックと密接に関連しています。また、バッテリーケースはバッテリーシステムの搭載要素であり、バッテリーパックひいては車全体の沖突、エネルギー消費量などに大きな影響を与えます。

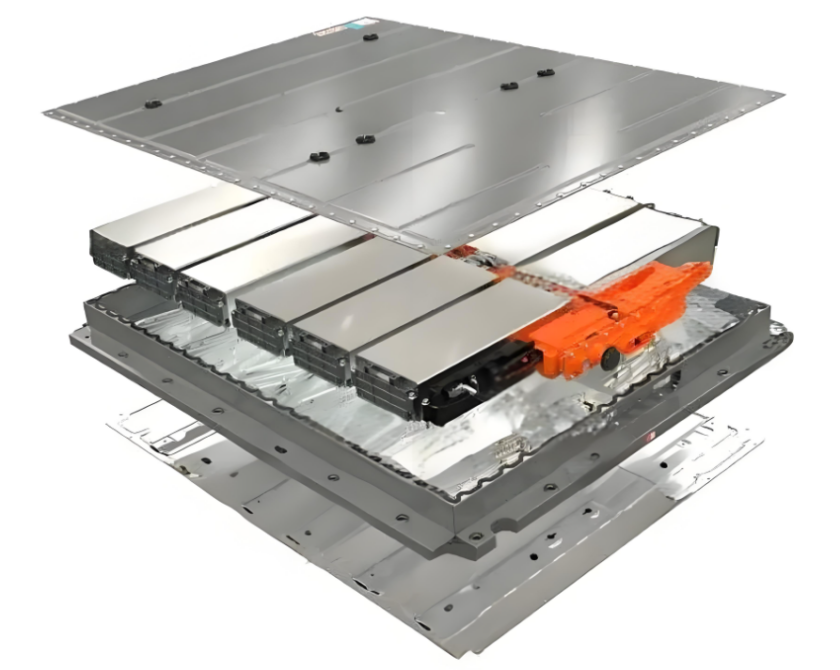

新エネルギー自動車用バッテリーパックです

1-バッテリーパックの安全性です

新エネルギー車の三電システムの中で最も核心的な部品として、電池パックは直接に新エネルギー車の主要な性能指標に影響して、その安全性はよく車全体の信頼性を決定します。新エネルギー車のバッテリーパックは衝突時に大きな安全上の危険があります。衝突変形は内部バッテリーモジュールに短絡、遮断路、常発熱、爆発などの現象を引き起こします。バッテリーパック筐体の抗衝突性能は直接バッテリーモジュールの安全性に影響します。

バッテリーパックの安全性設計の鍵は、衝突中のバッテリーパックの損傷を低減することです。そのため、車両全体の衝突伝力経路を最適化し、バッテリーパック筐体の防護効果を高めることが設計の鍵です。現在のシミュレーション技術は広く使われています

バッテリーパケットシミュレーションモデルでは、沖突、押出し、沖撃、落下などの環境条件の失効形態を予測し、システムはバッテリーパケットケースの構造、部品のサイズを最適化し、バッテリーパックの安全性を高めるための多目標最適化を行います。

2-バッテリーパックの軽量化

高強度鋼、超高強度鋼、アルミニウム合金、複合材料の応用は、新エネルギー車の軽量化を実現するために必要です。バッテリーパック上の筐体は保護と支持用がないため、ただ密封防塵の役割を果たして、上の筐体は主に鋼板、アルミニウム合金、復合材料を使用します。バッテリーパックの下の筐体はバッテリーシステムで主に全体のバッテリーの品質を担って、外部の沖撃を防いで、バッテリーのモジュールの役割を保護します。電池パック筐体の主流制造プロセスはあります:押し出しアルミ型材+溶接成型、プレスアルミ板+溶接成型、ダイカストアルミ+鋳造成型する。現在、押出アルミ型材+溶接成型は、国内企業の一般的な下筐体製造案であり、それよりプレスアルミ制筐体、制造難度が低く、圧鋳アルミ制筐体より、成型サイズが大きいです。

バッテリトレイ(バッテリパック下ケース)

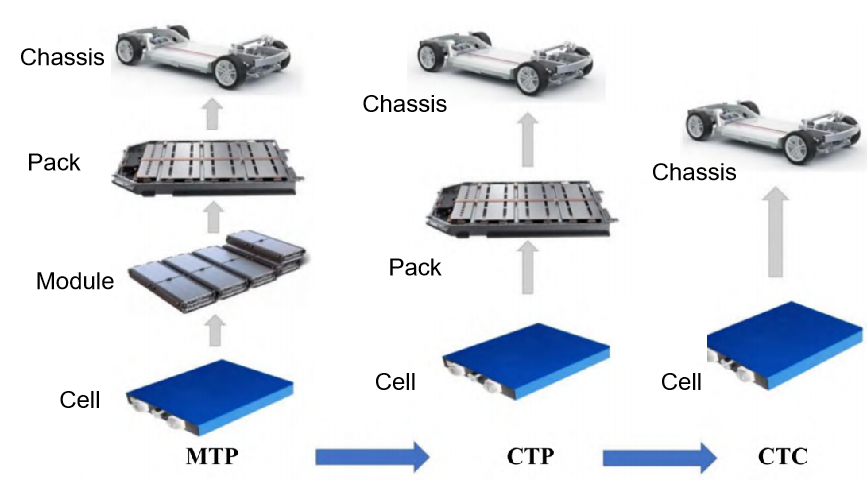

新エネルギー車は、バッテリーパックとシャーシが高い重複領域にあるため、シャーシとバッテリーパック構造の統合最適化が、軽量化に重要です。

CTP技術では、一般的なバッテリーパックはコアから組み立ててモジュールになり、さらにモジュールをバッテリーパックの中に取り付けて中間モジュールの段階を省略して、コアを直接バッテリーパックの上に集積して、バッテリーパックは車全体の構造部材の一部として車体の床下に集積します。CTP技術は、バッテリーパックの空間利用率とエネルギー密度、バッテリーパック全体の剛性の向上に効果的です。

CTC技術は、CTP技術の進化版で、コアをフロアフレーム内に直接集積し、バッテリーケースをフロア下板とし、シートを直接バッテリーカバーに接続することで、空間利用率63%を実現しています。

CTB技術は、CTCの改良版で、梁の構造と座席の支持部分を残して、一部の基板は電池の被覆で代替されて、空間利用率が66%まで向上して、しかも車体の構造は比較的完備して、安全性がより高くなります。

バッテリーパック搭載モードです

3-バッテリーパックの信頼性です

バッテリーパックの筐体は、軍の兵役から疲労失効までの全プロセス:サイクル負荷の下で、筐体の表面に微細な亀裂が発生し始め、局所の微細な疲労亀裂が徐々に拡張され、最終的には部品の瞬間的な破断失効が発生します。特に、電池パック筐体の接続部は高疲労障害領域となっています。バッテリーケースの実験シミュレーションを行い、バッテリーパックの信頼性設計を向上させる一般的な方法となります。

業界の要求によると、バッテリーパック筐体のシール性はIP6K7等級、さらにいくつかの企業はIP6K9K等級を達成する必要があります。バッテリーパック筐体の密封長さが長いため、一般的に数メートル、密封設計構造が少ないので、そのシール性に注意が必要です。

熱設計と軽量化に関する技術と情報を定期的に更新し、ご参考までにご共有します。Walmateをフォローして頂きありがとうございます。