分かち合うことで成長します

手を携えて共に行い共に発展する

バッテリーエネルギー貯蔵用のバッテリーボックスはエネルギー貯蔵システムでとても重要であり、その重要な機能が負荷保護、伝熱・温度の均一化、電気工事及び防水シールなどを含む。バッテリーのエネルギー密度に対する需要の途切れない向上に伴って、更に高い伝熱性能及び低い密度を備えるアルミ合金材料を利用することはバッテリーシステムの効能を向上させるための有効な解决ソリューションとなっている。

流路とボックス側壁との一体化成型の設計にすると、キーとなる負荷部の溶接作業が不要となるので、全体的構成強度を向上させ、静的負荷、持ち上げ及びランダムの振動など多種の場合に構成の安全と安定性を保ち、決まった程度でボックスの気密性表現を改善できる。

また、一体化設計は部品数量及びボックス重量の削減に役に立ち、押し出し成型技術で製造を行う場合、型開きコストが低く、加工に便利であり、直しやすいので、柔軟に異なるバッチに対応できる。

1-アルミの押し出しテーラー溶接エネルギー貯蔵下ボックスの主な区分

普通、エネルギー貯蔵用液体冷却下ボックスは幅が790~810mm、高さが40~240mmにあり、フラット系及びフランジ系(下図)に分けられ、長さがエネルギー貯蔵製品の容量などに関わり、汎用ソリューションに48s、52s、104sなど多種の仕様がある。

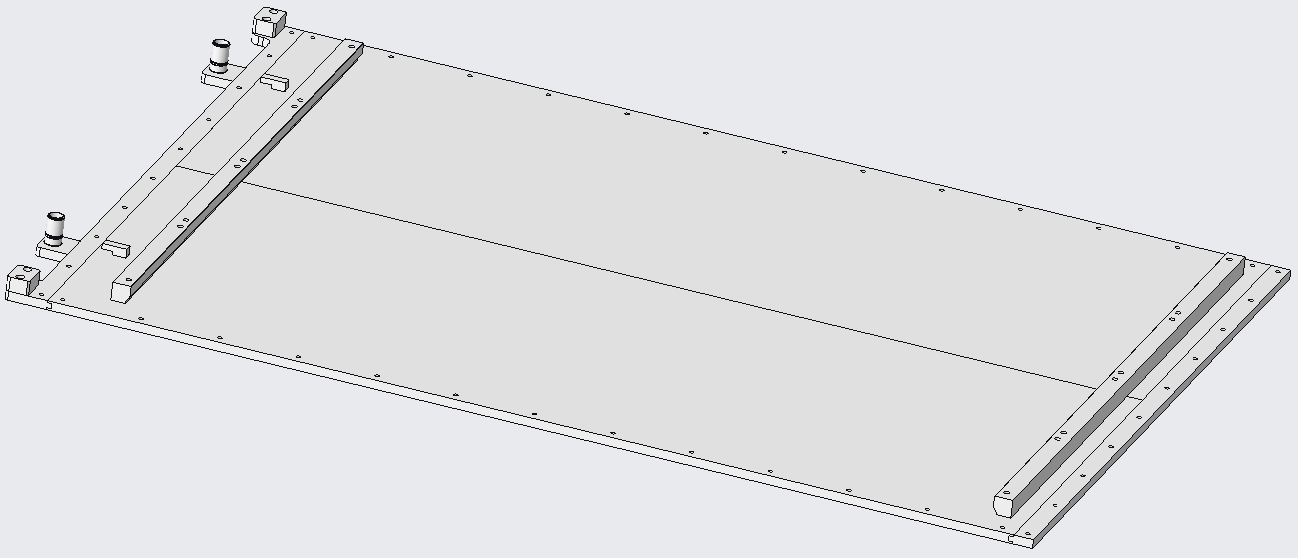

フラット系液体冷却下ボックス

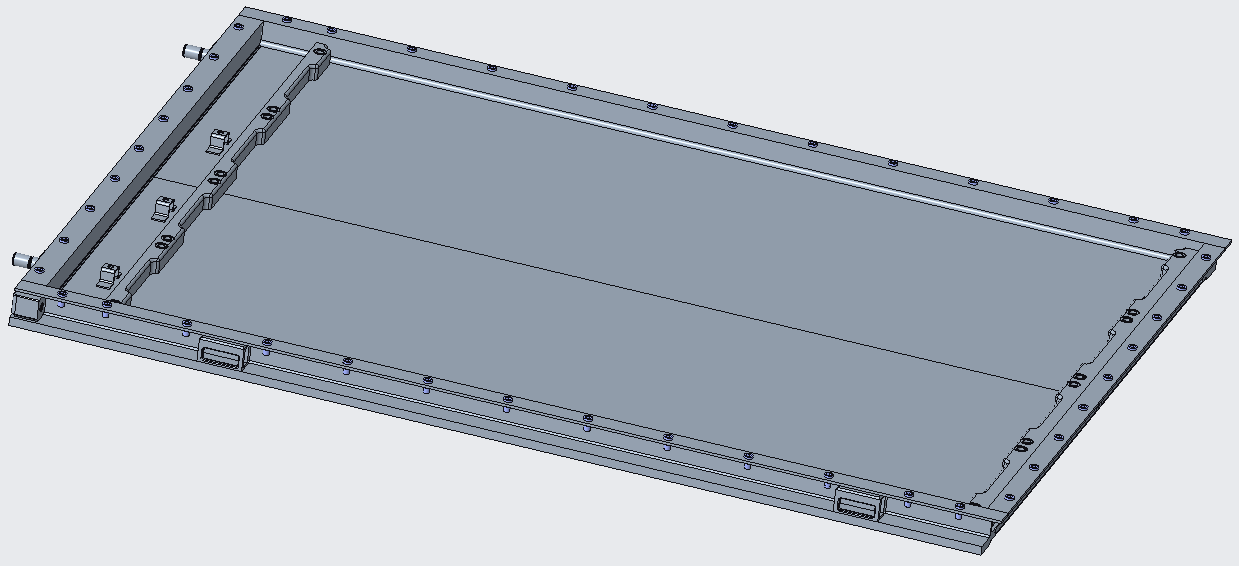

フランジ系液体冷却下ボックス

2-アルミ押し出しテーラー溶接エネルギー貯蔵下ボックスの構成

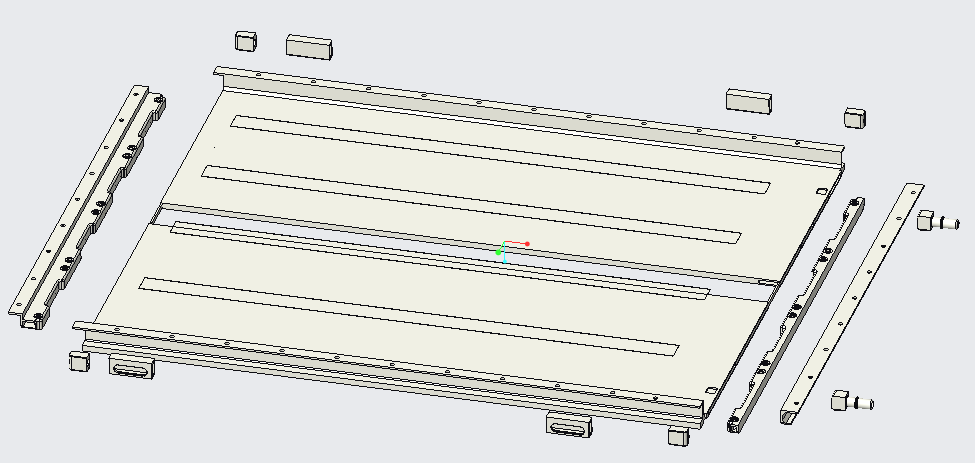

液体冷却下ボックスはバッテリーパッケージ全体の基礎的構成であり、流路付きの底板、ブロッキングストリップ、蛇口、フレーム、梁、ブラケット及び懸吊バンドなどがテーラー溶接されて矩形の枠構成となり、すべての部品がアルミ合金製である。

液体冷却下ボックス部品組み立てのイメージ

液体冷却下ボックスは十分な負荷力及び構成強度が必要である。実際な応用中の安全性及び信頼性を確保するために、高い溶接品質(溶接技術、溶接等級管理及び溶接技師の技能などを含む)が必要である。

液体冷却技術は液体冷却ボックスの気密性に対する要求(下ボックス及び液体冷却流路の気密性を含む)が高く、液体冷却流路がクーラントの流れの圧力も受けるので、液体冷却流路の気密性に対する要求が更に高い。

3-溶接品質に対する要求

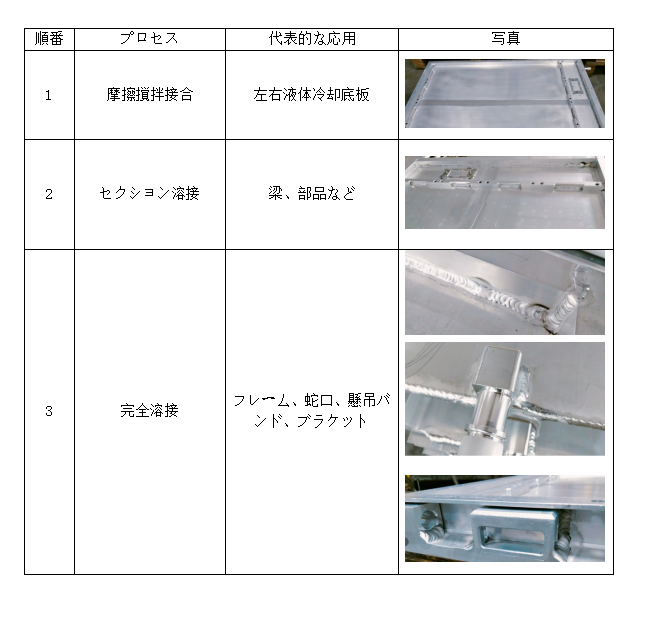

普通、液体冷却底板は摩擦撹拌接合による溶接が必要であり、フラット系液体冷却下ボックスのプラグにも摩擦撹拌接合による溶接が必要である。普通、摩擦撹拌接合は縫い目の凹みが0.5までであり、落ちまたは振動の場合の落ちられる金属異物が認められない。

普通、液体冷却流路、フレーム、蛇口、懸吊バンド、梁及び部品などはTIG溶接またはCMT溶接を利用する。部品性能に対する需要に応じて、液体冷却流路、フレーム、蛇口及び懸吊バンドなどに完全溶接を行うが、梁及び部品などにセクション溶接を行う。前バッテリーモジュール梁エリアは平面度がシングルモジュールの場合に1.5mm以下、全体平面度が2mm以下、フレーム平面度がシングルフレームの長さが500mmごとに増加する場合に±0.5にある。

溶接継ぎ目は表面における割れ目、未貫通溶接、未融合溶接、表面気孔、露出したスラグ含有物及び不完全溶接などが認められなく、蛇口の溶接継ぎ目の高さが6mmまでであり、他所の溶接継ぎ目がボックスの下表面を超えなく、前後モジュール梁の内側溶接継ぎ目が内側面を超えないことが一般的な需要である。

溶接継ぎ目は溶込みが関係の規格を満たし、アーク溶接で溶接されたコネクタは引張強さが少なくとも母材の引張強さの最小値の60%にあたり、レーザー溶接及び摩擦撹拌接合で溶接されたコネクタは引張強さが少なくとも母材の引張強さの最小値の70%にあたること。

また、下ボックスの溶接が気密性IP67の基準を満たすことも必要であるので、溶接後の仕上げについて、前後モジュール梁エリアにおける溶接スラグ及び溶接継ぎ目が平になるまで研磨し、トレイ外部溶接部に対する研磨が認められなく、密封面の溶接部が平になるまで研磨し、フレームとの間に顕著な段差がないようにすること。

表:エネルギー貯蔵系素材合わせ液体冷却下ボックスのプロセス選択及び代表的な応用

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。

当社にご関心をお持ちいただき、ありがとうございます。