分かち合うことで成長します

手を携えて共に行い共に発展する

バッテリートレイは、バッテリーボックスまたはPACKボックスとも呼ばれ、新エネルギー車の開発において非常に重要なコンポーネントとしてますます評価されています。バッテリートレイの設計では、重量、安全性、コスト、材料性能などの要素間の関係のバランスを取る必要があります。アルミニウム合金は、密度が低く比強度が高いため、車体の性能を確保しながら剛性を確保できるため、自動車の軽量化エンジニアリングで広く使用されています。

1-バッテリートレイの溶接位置と方法の選定

アルミニウム製のバッテリートレイは押出成形されたアルミニウムプロファイルで作られ、さまざまな部品が溶接によって結合されて完全なフレーム構造を形成します。このような構造は、エネルギー貯蔵パックボックスにも広く使用されています。

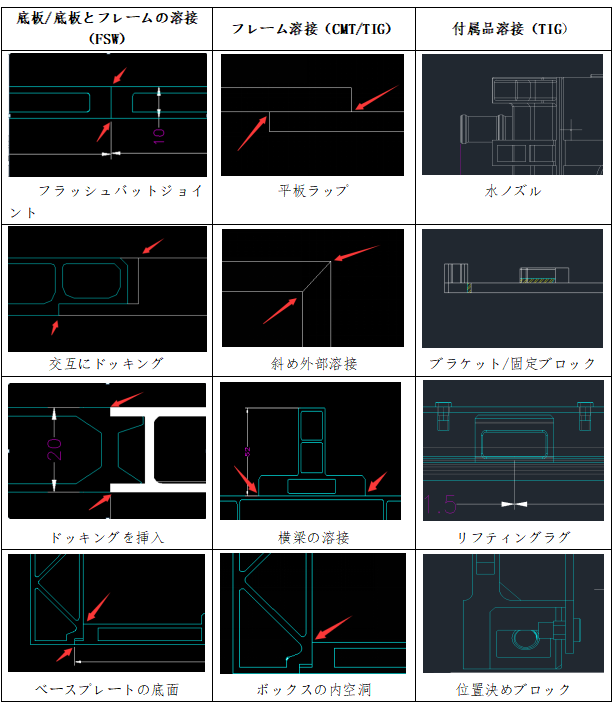

バッテリートレイの溶接部分には、通常、底板の接合、底板と側面の接続、側面フレームと水平ビームと垂直ビームの接続、液体冷却システムコンポーネントの溶接、ブラケットや吊り耳などのアクセサリの溶接が含まれます。溶接方法を選択するときは、異なる材料と構造の要件に応じて異なる溶接方法が選択されます。下の表を参照してください。

2-溶接熱変形の影響の分析

溶接は局所加熱加工法です。熱源が溶接部に集中するため、溶接部の温度分布が不均一になり、最終的に溶接構造内部に溶接変形や溶接応力が生じます。溶接熱変形とは、溶接工程中の入熱と出熱の不均一により、溶接部の形状やサイズが変化する現象です。実際のエンジニアリングプロジェクトの経験と組み合わせると、溶接熱変形が発生しやすい部品とその影響要因がまとめられます。

a.長い直線溶接エリア

実際の生産では、バッテリートレイの底板は、一般的に2〜4枚のアルミニウム合金プロファイルを攪拌摩擦溶接で接合して作られています。溶接部は長く、底板と側板の間、底板と間隔梁の間にも長い溶接部があります。長い溶接部は、集中した入熱により溶接領域で局所的な過熱が発生しやすく、熱変形を引き起こします。

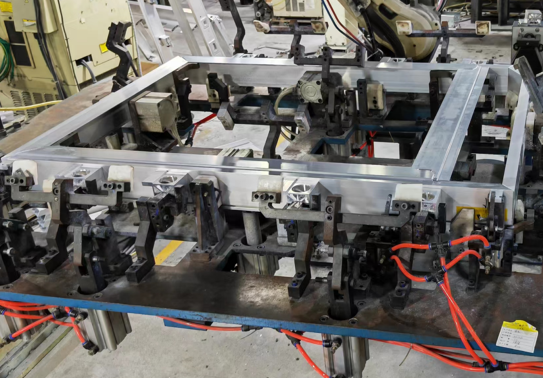

バッテリートレイフレーム溶接

b.多成分ジョイント

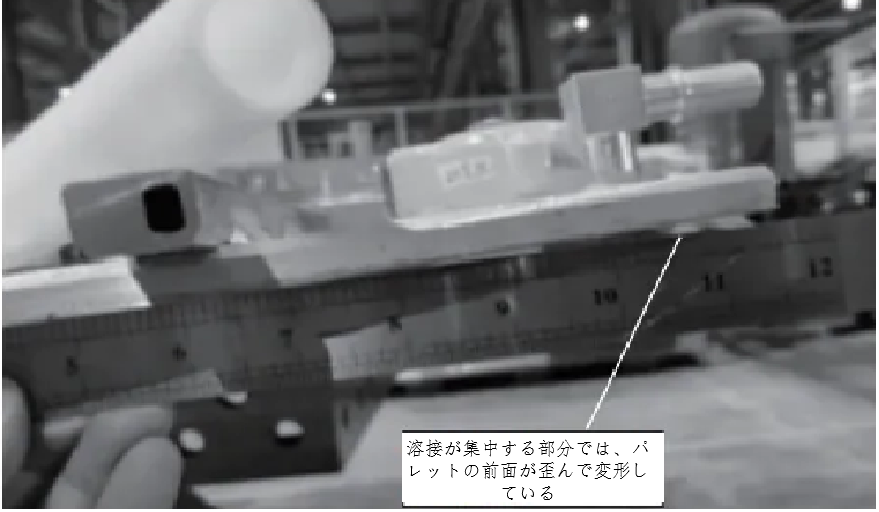

これは、多成分溶接時の溶接工程中に局所的に高温加熱され、その後冷却されることによって引き起こされます。溶接工程中、溶接部は不均一な入熱を受け、溶接部と周囲の母材との間に大きな温度差が生じ、熱膨張と収縮の影響を引き起こし、溶接部の変形を引き起こします。エネルギー貯蔵パックボックスの電気設備端には通常、水ノズル、配線ハーネスブラケット、ビームなどが装備されており、溶接部は密で変形しやすいです。

溶接が集中する部分では、パレットの前面が歪んで変形している

c.コールドプレートチャネル側壁

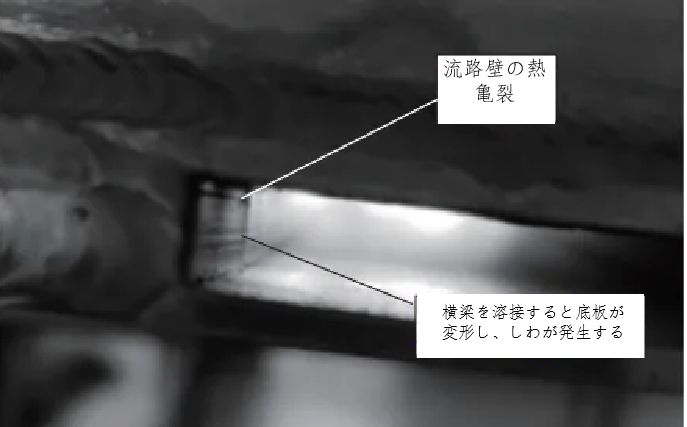

液冷プレート一体型設計のバッテリートレイでは、薄板やパイプ構造など構造剛性の小さい部品は溶接時の熱変形に十分耐えられず、変形しやすくなります。たとえば、液冷プレートの流路の側壁は非常に薄く、通常はわずか2mm程度です。モジュール取り付け面の梁、ワイヤーハーネスブラケットなどの部品を溶接すると、流路の側壁に亀裂や変形しわが発生しやすく、全体の性能に影響を与えます。

ビーム溶接による液体冷却チャネル壁の熱亀裂欠陥

3-溶接熱変形制御方法

a. セグメント溶接、両面溶接

強度要求が比較的低い部品については、分割溶接を採用し、溶接工程を複数の小セクションに分割します。溶接部は対称的に配置され、構造セクション内の中立軸付近で溶接部が対称的に配置され、溶接部による変形が互いに相殺されます。同時に、溶接部の長さと数を最小限に抑え、溶接部の過度の集中や交差を避けることで、溶接温度勾配を下げ、溶接変形を減らすことができます。底板、底板、側枠など、強度要求が高い部品については、両面溶接を採用して強度を高め、大きな部品や長い溶接部による曲げ変形を減らします。

b.溶接シーケンスの最適化

溶接変形を制御し、剛性の低いジョイントを使用し、2 方向および 3 方向の交差溶接を避け、高応力領域を避けます。溶接シーケンスを最適化し、剛性の弱い領域を最初に溶接し、剛性の高い領域を最後に溶接します。たとえば、最初に隅肉溶接を溶接し、次に短い溶接、最後に長い溶接を溶接します。最初に横方向の溶接を溶接し、次に縦方向の溶接を溶接します。適切な溶接シーケンスにより、溶接変形を効果的に制御し、それによって溶接寸法を制御できます。

c. 溶接パラメータの調整

溶接パラメータとプロセスを制御し、溶接速度、溶接層数、各溶接部の厚さを適切に設定します。より厚い溶接部の場合は、多層および多チャンネル溶接法を使用し、各溶接層の厚さは4mmを超えてはなりません。多層溶接は構造微細構造を減らし、接合部性能を向上させることができます。溶接パラメータを正確に制御し、溶接電流、電圧、電極モデル、溶接速度などのパラメータを適切に選択して、溶融池の形状とサイズの一貫性を確保し、不適切なパラメータ選択によるエラーを回避します。

d.溶接技術の向上

溶接作業者の操作スキルを向上させ(厳しい要件のある大型部品やノードには機械加工を使用)、溶接中の動作の一貫性と標準化を確保し、人的要因による寸法の問題を軽減します。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。