分かち合うことで成長します

手を携えて共に行い共に発展する

実際の製造、組み立て、使用のプロセスでは、バッテリートレイの絶縁耐電圧障害が頻繁に発生し、新エネルギー産業の急速な発展に隠れた暗礁のように、車両の運転安全性とエネルギー貯蔵システムの信頼性の高い動作を脅かしています。この記事では、製造の実践に基づいて典型的な障害モードを分析し、関連する実務者に表面的な参考資料を提供し、業界の同僚が共同でバッテリートレイの絶縁耐電圧性能を向上させる効果的な方法を模索するのに役立ちます。

パート 3 - 一般的な故障分析

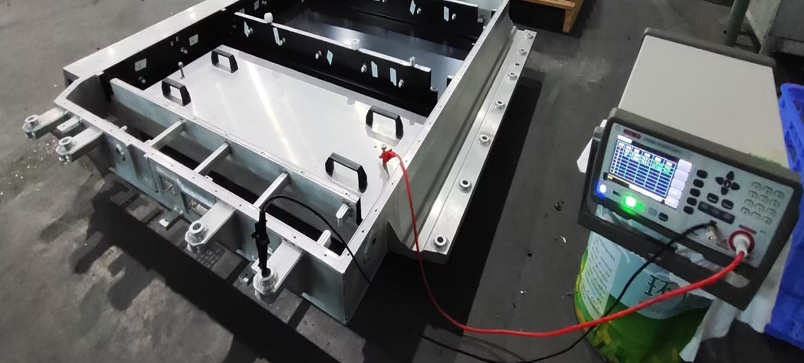

図1 絶縁耐電圧試験

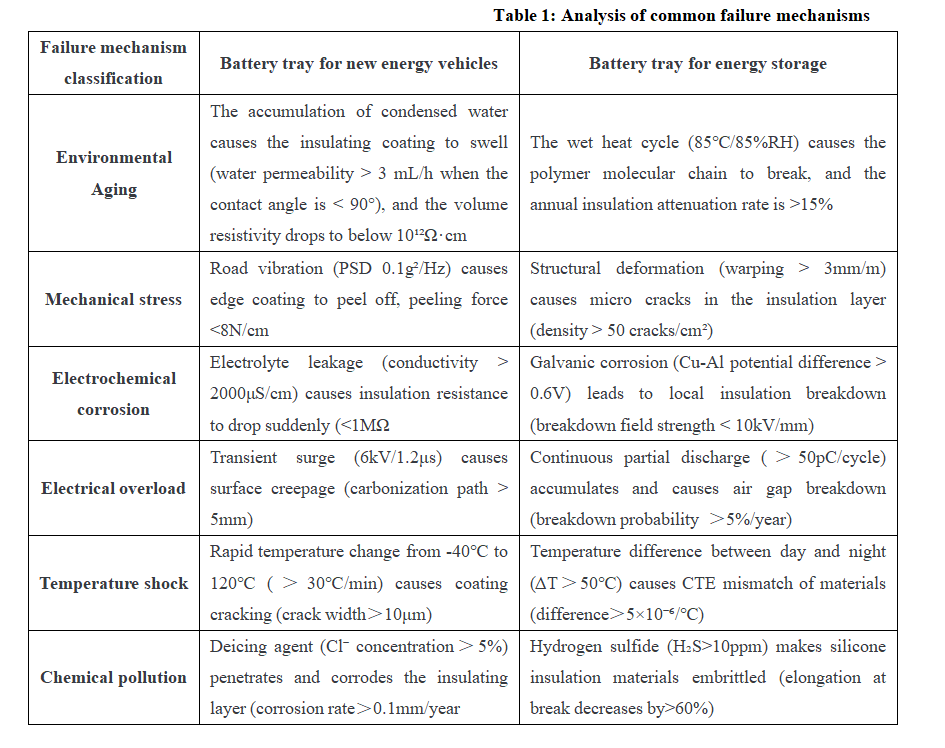

1- 一般的な故障メカニズムの分析

エネルギー貯蔵用バッテリートレイと新エネルギー自動車用バッテリートレイの適用シナリオは異なり、絶縁耐電圧要件と故障条件には共通点と相違点の両方があります。次のようになります。

a. 相違点

動的負荷: 新エネルギー自動車は 20~2000Hz の高周波機械的振動に対処する必要がありますが、エネルギー貯蔵システムは主に長期の静的変形に直面し、累積変形時間は 10 年を超えます。

電圧レベル: 新エネルギー自動車用バッテリートレイの絶縁耐電圧は 3000VDC 以上 (GB 38031 に基づく) に達する必要がありますが、エネルギー貯蔵システムには 4200VAC 以上の絶縁耐電圧が必要です (IEC 61439 に基づく)。

故障加速要因: 新エネルギー自動車は年間 2000 回以上の充放電サイクルにより熱応力を生じ、絶縁故障を加速します。エネルギー貯蔵システムは24時間365日稼働し、年間平均稼働時間は8000時間を超えているため、電気化学的劣化が起こり、絶縁不良が加速します。

b. 共通点

どちらも、絶縁抵抗モニタリング(低温状態で100MΩ以上、高温状態で1MΩ/kV以上)と部分放電制御(5pC未満)を通じて、絶縁不良の早期警告を実現する必要があります。

2- バッテリートレイの絶縁耐電圧不良を引き起こす一般的な製造欠陥

(1) 絶縁耐電圧構築段階

a. 潜在的な不良と原因分析

· 材料欠陥:

原因: 絶縁材料の耐電圧レベルが不十分、湿気または表面汚染 (油汚れ、金属片) による劣化。

性能: 絶縁抵抗が低い (<100MΩ)、漏れ電流が標準を超える、または耐電圧テスト中に直接破壊。

· プロセスの問題:

原因: 残留金属片 (粗い溶接/切断プロセス)、絶縁コーティングの厚さが不均一または未硬化。

性能: 部分放電、絶縁層の損傷により短絡が発生する。

· 環境干渉:

原因: 高温と高湿度により、材料の吸湿と化学腐食が発生する。

性能: 環境によって絶縁性能が低下し、凝縮水により沿面距離が長くなる。

· テストエラー:

原因: テスト電圧/時間の設定が間違っている (GB/T 38661 規格に準拠していないなど)、接地が不十分。

パフォーマンス: 適格性の判断ミス、またはコンポーネントへの過電圧による損傷。

b. 対応戦略

· 材料の最適化: 耐電圧が 1000V DC 以上の防湿材料 (炭素繊維複合材料など) を選択し、防汚コーティングを施します。

· プロセス管理: 自動溶接/スプレー装置を使用し、クリーンな作業場を準備します。

· 環境管理: 建設前に温度と湿度の監視装置を設置し、材料を事前に乾燥させます。

· テスト仕様: セグメント化されたテスト (500V 事前テスト + 1000V 正式テスト)、機器の校正、データの記録。

(2) モジュール設置段階

a. 潜在的な障害と原因の分析

· 組み立てエラー:

原因: 絶縁ライナーが欠落しており、ボルトが締めすぎているため絶縁層が損傷しています。

性能: モジュールとシェル間の絶縁抵抗が低く、耐電圧破壊が発生しています。

· 機械的損傷

原因: 取り扱いツールの傷、金属片が絶縁フィルムを突き刺しています。

性能: 動作中に局所的な短絡または突然の故障が発生します。

· 設計の互換性

原因: モジュールとトレイのサイズ偏差による電気的クリアランス不足。

性能: 寄生容量により電圧重畳破壊が発生します。

· 電気接続の危険性:

原因: 配線ハーネスが固定されていないためにコネクタシールが摩耗および故障します。

性能: 高電圧配線ハーネスの絶縁層が摩耗および漏れます。

b. 対策

· エラー防止設計: 位置決めピンツールを使用して取り付けミスを防ぎ、ボルトの長さをカスタマイズして締めすぎを防ぎます。

· 清掃作業: 取り付け前に掃除機で掃除し、傷防止シリコンでツールを包みます。

· 許容差シミュレーション: CAE でモジュールとトレイのマッチング度を検証し、ギャップが 10mm 以上であることを確認します。

· プロセス検査: 取り付け後、メガオームメーター (≥100MΩ) でランダム検査を行い、セグメント耐電圧テストを実行して障害点を特定します。

(3) システム統合フェーズ

a. 潜在的な障害と原因分析

· システム間インターフェース障害:

原因: コンポーネントの絶縁パラメータが一致しない (コネクタの耐電圧定格の違いなど)。

パフォーマンス: 高電圧バスバー接続の故障または BMS 干渉。

· 寄生容量の重なり:

原因: 複数のモジュールを並列接続すると、寄生容量の合計が増加し、容量上昇の影響が大きくなります。

パフォーマンス: システムレベルのテスト漏れ電流が標準を超えています。

· 環境ストレス障害:

原因: 振動により絶縁疲労が発生し、高電圧インターフェースに冷却剤が浸透します。

パフォーマンス: 動作中に絶縁抵抗が定期的に低下します。

· テストの盲点:

原因: 実際の動作条件 (高温/振動/湿度) をシミュレートできませんでした。

パフォーマンス: 実験室では合格しましたが、実際の動作では不合格でした。

b. 対策

· 互換性設計: サプライヤのコンポーネント標準を統一します。

· 寄生容量制御: ポリイミド絶縁層を追加し、SPICE シミュレーションでレイアウトを最適化します。

· 動作条件シミュレーションテスト: 「-40℃~85℃サイクル + 5Hz~200Hz振動 + 耐電圧」複合テストを実行します。

· インテリジェント監視: 統合オンライン絶縁監視モジュール、AIが潜在的なリスクを予測します。

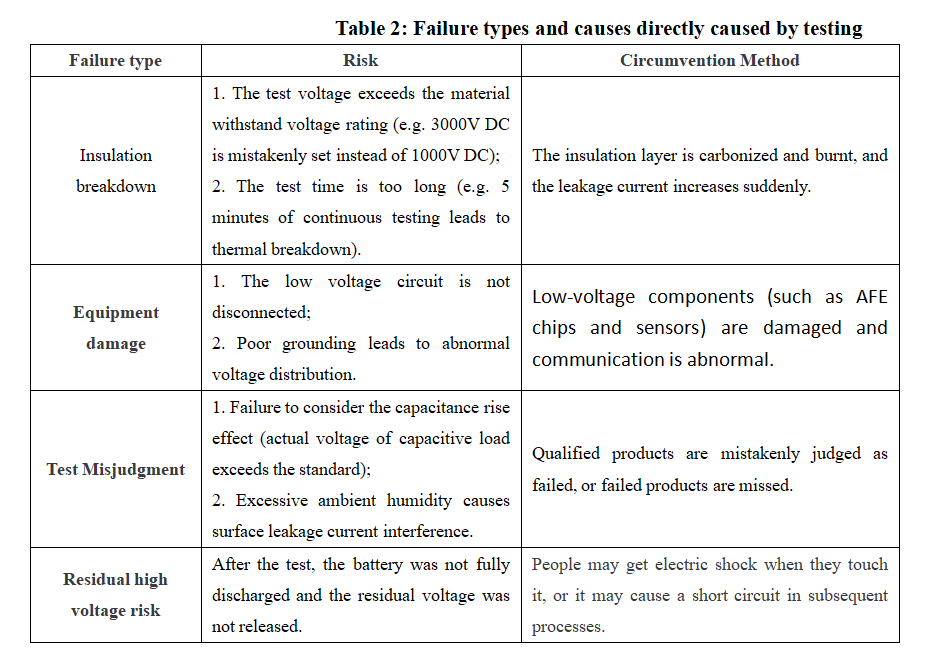

3-絶縁耐電圧試験

絶縁耐電圧試験は安全対策であると同時に故障の原因となる可能性があります。絶縁耐電圧試験自体が不適切な操作、機器の問題、設計上の欠陥により故障を引き起こし、試験対象機器に二次的な損傷を引き起こすこともあります。

(1)試験中の一般的な故障の種類

(2)対応戦略は次のとおりです

a. テストパラメータの正確な制御

· 電圧と時間:標準に従って設定し、容量性負荷(バッテリーモジュールなど)の動的補正アルゴリズムを有効にして、容量増加の影響を抑制します。

· リーク電流しきい値:機器の仕様(≤10mAなど)に従って設定し、DC/ACモードを区別します(DCテストではより低いしきい値が必要です)。

b. 機器と操作の仕様

· 機器の校正:耐電圧テスターは6か月ごとに校正され、高電圧ラインの絶縁層は毎日目視検査されます。

· 安全な操作:テスト前に低電圧回路を強制的に切断し、ロボットアームまたは自動固定具を使用して高電圧領域に手動で触れないようにします。

c. 故障の予防と修復

· セグメント化されたテスト:モジュール内の複雑なシステムをテストし(最初に高電圧バスをテストし、次にモジュール絶縁をテストするなど)、故障ポイントを特定します。

· 故障修復: 故障後にエポキシ樹脂を使用して損傷領域を充填し、修復後に再度全電圧勾配テストに合格する必要があります (500V→1000V のステップ圧力など)。

d. 環境とデータ管理

· 環境制御: テストエリアの湿度が 75% を超えると除湿器を起動するか、環境が基準を満たすまでテストを延期します。

· データトレーサビリティ: テスト電圧、漏れ電流曲線、環境パラメータを記録し、MES システムを使用して製造バッチ番号を関連付けます。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。