Austausch und Teilen fördern Wachstum,

Zusammenarbeit führt zu gemeinsamer Entwicklung.

Die Luftdichtheit des Akkupacks ist ein entscheidender Indikator in Elektrofahrzeugen und Energiespeichersystemen. Der Luftdichtheitstest des Akkupacks wird hauptsächlich an der Akkupackhülle, der Schnittstelle, dem Anschluss, der Kühleinheit usw. durchgeführt, um sicherzustellen, dass das Innere des Akkupacks nicht durch Verunreinigungen wie Staub und Feuchtigkeit aus der äußeren Umgebung verunreinigt oder befallen ist und dass die Kühleinheit nicht leckt, um sicherzustellen, dass der Akkupack seine normale Leistung und Lebensdauer beibehält und keine Sicherheitsunfälle wie Kurzschlüsse oder Explosionen verursacht.

1-Standardformulierung für die Prüfung des Schutzniveaus und der Luftdichtheit von Batteriepacks

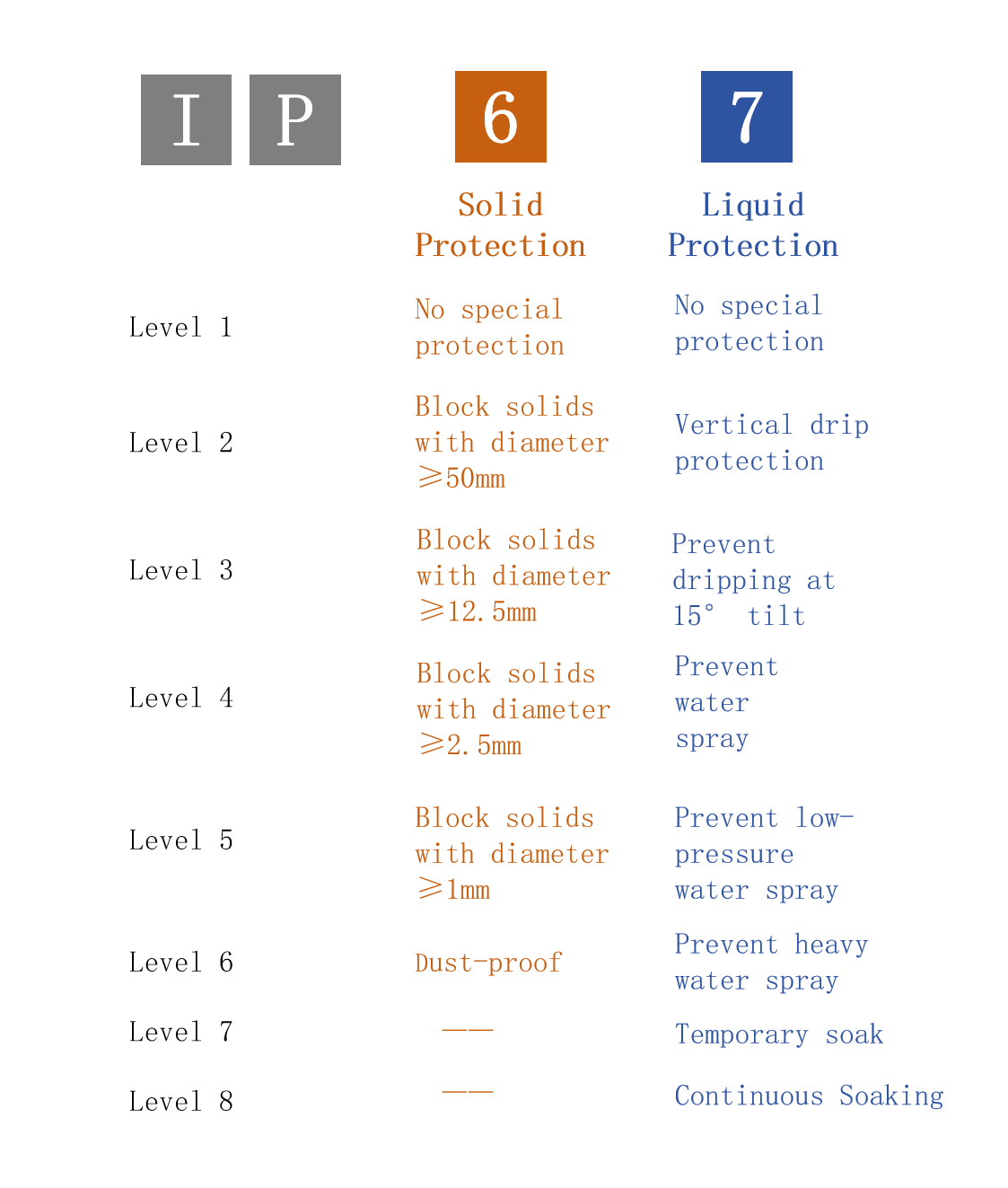

Internationale Schutzart (IEC60529), auch bekannt als Fremdkörperschutzniveau oder IP-Code. Das IP-Schutzniveausystem (Ingress Protection) ist ein von der International Electrotechnical Commission (IEC) festgelegter Standard zur Klassifizierung des Schutzniveaus von Gehäusen elektrischer Geräte gegen das Eindringen von Fremdkörpern und Wasser. Der Luftdichtigkeitsgrad des Akkupackgehäuses muss normalerweise IP67 oder IP68 erreichen, was bedeutet, dass das Akkupackgehäuse vollständig vor dem Eindringen von Staub geschützt sein muss (Staubdichtigkeitsgrad 6) und für einen bestimmten Zeitraum in Wasser mit einem bestimmten Druck eingetaucht werden kann, ohne dass Wasser bis zu einem schädlichen Grad eindringt (Wasserdichtigkeitsgrad 7). Strengere Anforderungen sind, dass der Akkupack 60 Minuten lang in 1 m tiefes Wasser eingetaucht werden kann, ohne dass Wasser eindringt (Wasserdichtigkeitsgrad 8). Das IP-Schutzniveau besteht normalerweise aus zwei Ziffern. Je größer die Zahl, desto höher das Schutzniveau, wie in Abbildung 1 dargestellt:

Abbildung 1: Beschreibung der IP-Schutzstufen

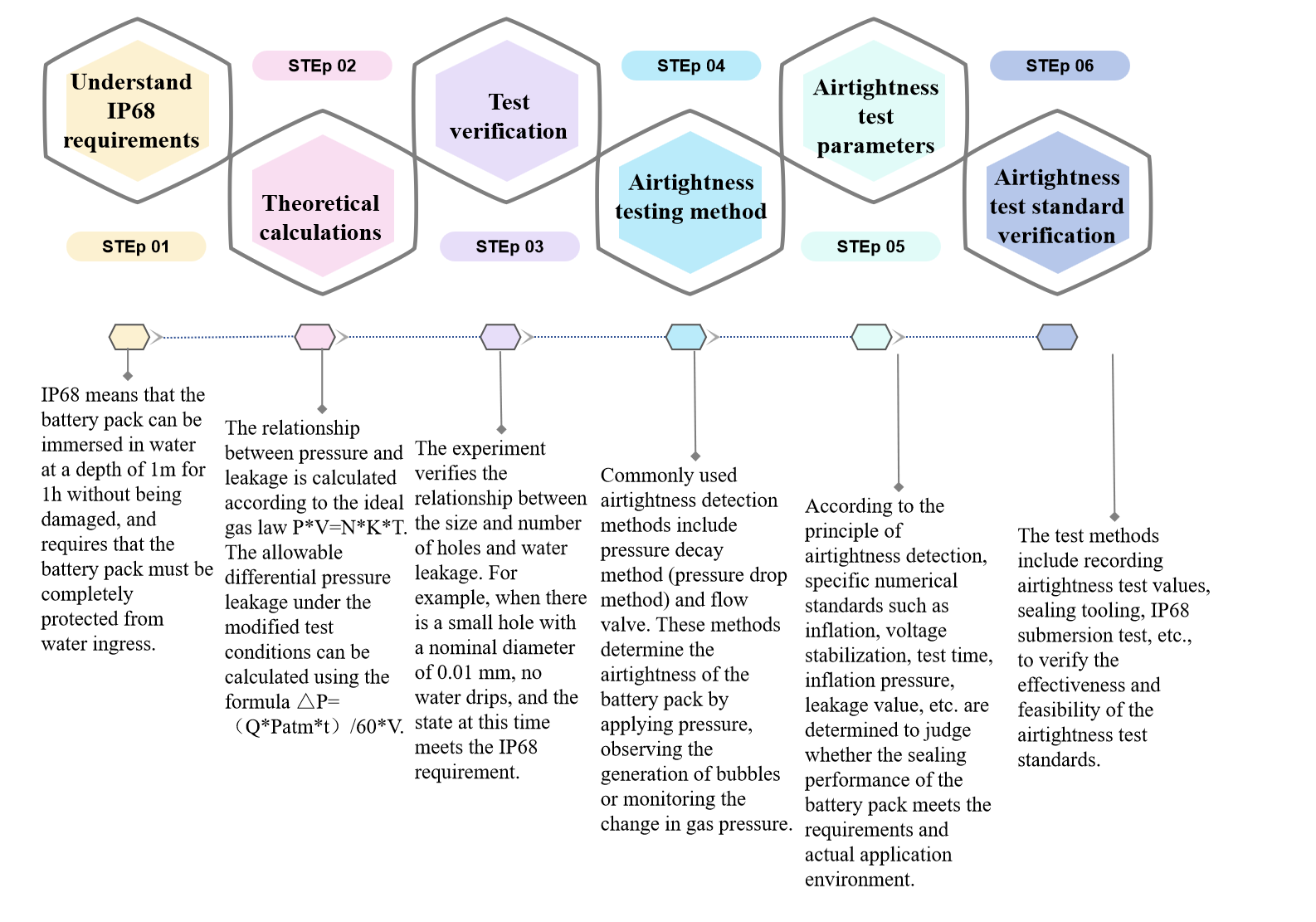

Um sicherzustellen, dass der Akkupack die IP67- und IP68-Anforderungen erfüllt, muss der Akkupack in Wasser getaucht werden. Diese Methode ist zeitaufwändig, zerstört den Akkupack und birgt gewisse Sicherheitsrisiken. Sie ist nicht als Offline-Test für Akkus geeignet. Daher ist es in der Branche gängige Praxis geworden, Luftdichtheitstests durchzuführen, um sicherzustellen, dass der Akkupack die IP67- und IP68-Anforderungen erfüllt. Bei der Formulierung von Luftdichtheitsteststandards muss die Beziehung zwischen Druckabfallwert und Leckrate sowie die Beziehung zwischen Öffnung und Wasserleckage berücksichtigt werden. Die Formulierung von Luftdichtheitsteststandards umfasst eine Reihe von Schritten von theoretischen Extremen bis hin zur experimentellen Überprüfung, um die Umwandlung von IP-Ebene in Luftdichtheitsteststandards zu erreichen. Nehmen wir beispielsweise IP68 als Beispiel:

Abbildung 2: Schritte zur Formulierung von Standards für luftdichte Prüfungen

2- Auswahl der Luftdichtheitsprüfmethoden und Analyse der Prüfschwierigkeiten

Die Konstruktions- und Fertigungsqualität des Akkupacks sind Schlüsselfaktoren, die die Luftdichtheit beeinflussen, darunter die Robustheit und Festigkeit des Akkugehäusedeckels, die Abdichtung des Akkupackgehäuses, Schnittstellen und Anschlüsse, explosionssichere Entlüftungsöffnungen und die Abdichtung des elektrischen Anschlusses selbst. Darüber hinaus treten während des Gebrauchs einige Probleme auf, die die Luftdichtheit beeinträchtigen, wie z. B. Probleme mit Wärmeausdehnung und -kontraktion, Materialalterung sowie Vibrationen und Stöße. Bei der Herstellung und Fertigung von Akkupackgehäusen achten wir stärker auf schlechte Luftdichtheit, die durch Probleme wie Schweißpunkte und Verbindungsqualität verursacht wird, wie z. B. ungleichmäßige Schweißpunkte, schwache oder rissige Schweißnähte, Luftspalte und schlechte Abdichtung von Verbindungsverbindungen.

Der Luftdichtheitstest des Akkupacks ist hauptsächlich in den Luftdichtheitstest der Oberschale, der Unterschale und der Montageteile unterteilt. Der Luftdichtheitstest der Ober- und Unterschale muss nach der Montage die Anforderungen an die Luftdichtigkeit erfüllen. Bei der Auswahl der Luftdichtheitstestmethode für den Akkupack werden die Eigenschaften des Akkupacks, die Anforderungen an die Testgenauigkeit, die Produktionseffizienz und die Kosten im Allgemeinen umfassend berücksichtigt.

Die Prüfung von Batteriepackhüllen in der Technik wird im Allgemeinen in Prozessluftdichtheitsprüfungen und Versandluftdichtheitsprüfungen unterteilt. Darüber hinaus muss die Luftdichtheitsprüfung der Ober- und Unterschale nach der Montage die Anforderungen an die Luftdichtheit erfüllen, was strengere Anforderungen an die Prüfnormen mit sich bringt. Um sicherzustellen, dass die Luftdichtheit den Anforderungen entspricht, müssen im tatsächlichen Betrieb die folgenden Schwierigkeiten überwunden werden:

l Stabilität der Produktstruktur: Die Qualität der Schweißnähte, einschließlich Lochschweißnähte, Hahnschweißnähte, Balkenschweißnähte, Schweißnähte der Rahmenbodenplatte, Schweißnähte der vorderen und hinteren Rahmenabdeckungsplatten usw. Schweißleckageprobleme konzentrieren sich hauptsächlich auf die Start- und Endpunkte des Lichtbogens sowie auf Defekte, die durch Durchbrennen verursacht werden; Risse, die durch Schweißverformungsspannungen verursacht werden, wie z. B. Schweißen der Seitenwände der Bodenplattenhohlräume, Schichtung des Materials der Bodenplattenhohlräume und Unfähigkeit, Schweißverformungsspannungen standzuhalten.

l Anpassungsfähigkeit und Stabilität luftdichter Vorrichtungen: Das Design der Vorrichtungen sollte der Form und den Abmessungen der getesteten Komponenten möglichst genau entsprechen, um sicherzustellen, dass die Komponenten während des Testvorgangs sicher an den Vorrichtungen befestigt werden können, wodurch Testfehler durch Positionsverschiebungen oder Vibrationen reduziert werden. In der Praxis variieren Größe und Form von Batteriepacks jedoch erheblich, was die Entwicklung und Herstellung mehrerer verschiedener Testvorrichtungen erforderlich macht, was die Kosten und die betriebliche Komplexität erhöht. Die Entwicklung einer universellen Vorrichtung würde den Designprozess noch komplizierter machen.

l Repeatability of airtightness test results: Factors such as air pressure, temperature, and dryness of the test workpiece/fixture will affect the airtightness test results.

l Bei Werkstücken mit vielen nicht durchdringenden winzigen Rissen kann es aufgrund von Faktoren wie der Genauigkeit der Erkennungsausrüstung und den Erkennungsparametern vorkommen, dass die Leckquelle nicht erkannt wird, was zu einer verpassten Erkennung führt.

Abbildung 3: Werkzeug zur Prüfung der Luftdichtheit

3-Kombination von in der Technik häufig verwendeten Lösungen zur Erkennung der Luftdichtheit von Batteriepacks

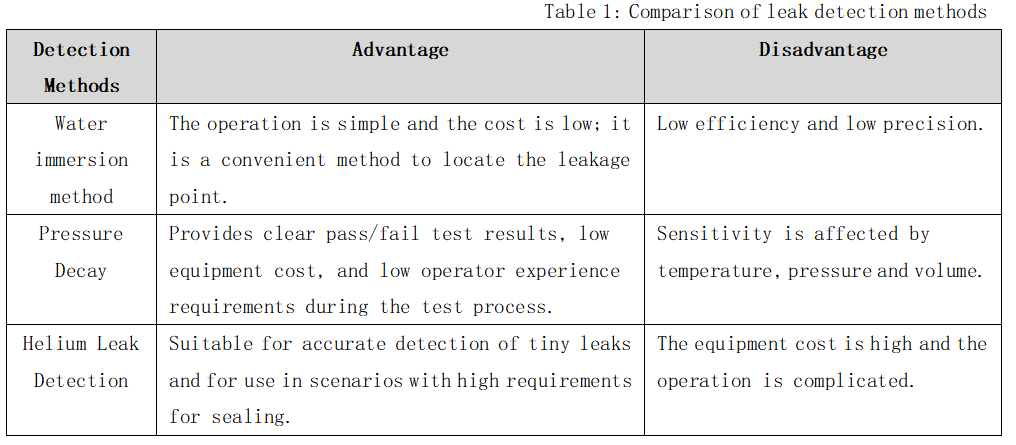

Der Luftdichtheitstest des Batteriepackgehäuses umfasst im Allgemeinen einen Luftdichtheitstest und einen Wassertauchtest. Beim Luftdichtheitstest wird die obere Abdeckung des Batteriekastens versiegelt, sodass nur ein Anschlussanschluss als Lufteinlass übrig bleibt. Die Luftdichtheit des Batteriepacks wird beurteilt, indem der Luftdruck kontrolliert und beobachtet wird, ob Luft austritt. Beim Wassertauchtest wird der gesamte Batteriekasten vollständig in Wasser getaucht und seine Luftdichtheit beurteilt, indem geprüft wird, ob sich Wasser im Kasten befindet.

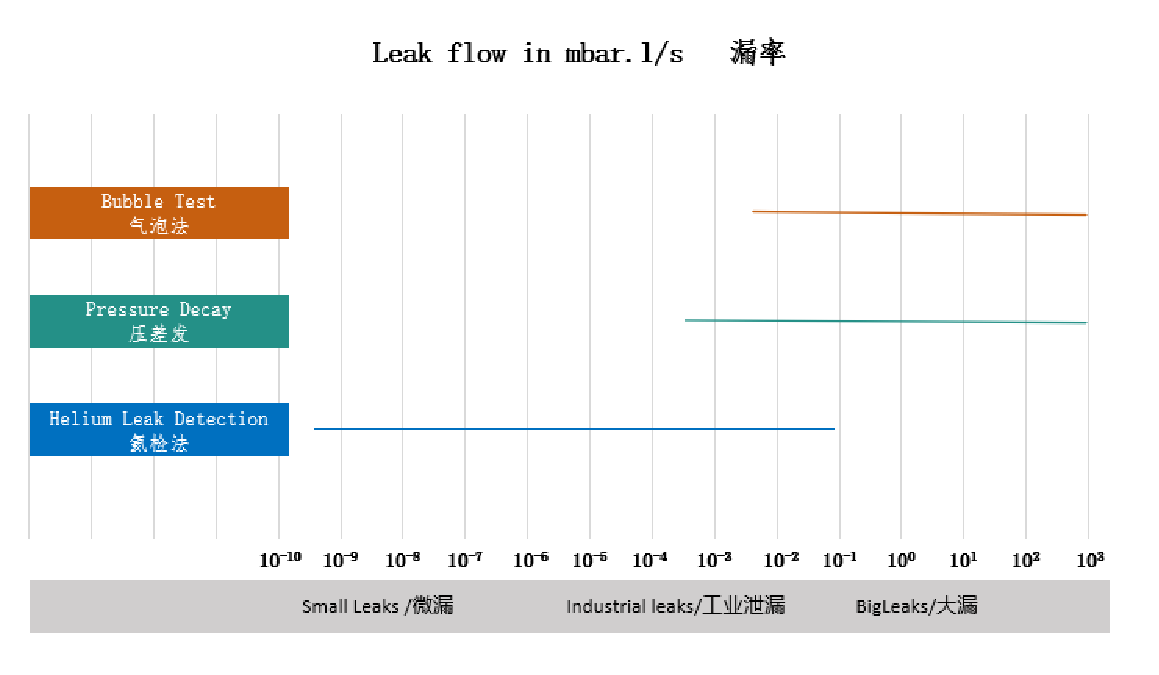

Helium leak detection is a technology that uses helium as a tracer gas to detect leaks by detecting the helium concentration at the leak location. If helium enters the inside or outside of the device under test where a leak may exist, if a leak occurs, the helium will quickly enter or escape from the system through the leak and be detected by the mass spectrometer. The helium leak detection method has high detection efficiency, especially in detecting small leaks.

Abbildung 4: Vergleich der Lecksuchmethoden

In der tatsächlichen Produktion werden in der Regel mehrere Erkennungsmethoden kombiniert, um die Erkennungseffizienz und -genauigkeit zu verbessern. Beispielsweise eignet sich die Helium-Leckerkennungsmethode für die hochpräzise und kleine Leckerkennung, während die Differenzdruckmethode die Eigenschaften hoher Präzision und schneller Reaktion aufweist. Darüber hinaus weist die herkömmliche Wassererkennungsmethode zwar eine geringe Erkennungsgenauigkeit auf, ist aber intuitiv und kostengünstig und stellt eine bequeme Möglichkeit zum Auffinden von Lecks dar.

Wir werden regelmäßig Informationen und Technologien zu Wärmedesign und Leichtbau aktualisieren und mit Ihnen teilen. Vielen Dank für Ihr Interesse an Walmate.