Austausch und Teilen fördern Wachstum,

Zusammenarbeit führt zu gemeinsamer Entwicklung.

Als Ingenieur in einem Batterietray-Herstellungswerk, der an mehreren Projekten für Batteriegehäuse von Elektrofahrzeugen beteiligt war, habe ich die Branchenkonflikte im Spannungsfeld „Leichtbau-Sicherheit-Kosten“ intensiv miterlebt. Dieser Artikel analysiert die aktuelle Technologieauswahl und industrielle Herausforderungen aus drei Perspektiven: Materialstrategie, Herstellungsverfahren und Zukunftstrends, unter Einbezug praktischer Fallbeispiele.

1-Materialstrategie: Abwägung zwischen Leichtbau und Kosten

Die Materialauswahl für Batteriegehäuse beeinflusst direkt die Fahrzeugleistung und Wirtschaftlichkeit. Die aktuellen Hauptrichtungen lassen sich in Aluminiumlegierungen, hochfesten Stahl und Verbundwerkstoffe unterteilen, die jeweils spezifische Anwendungsbereiche haben.

a. Aluminiumroute: Treiber des Leichtbaus

Extrudierte Aluminiumprofile: BYD setzt bei mehreren Modellen auf extrudiertes Aluminium, das durch optimierte Querschnittsformen Gewicht reduziert und die Steifigkeit erhöht.

Integralguss: Teslas 4680-Batterie mit CTC-Technologie erreicht über 50 % Gewichtsersparnis, erfordert jedoch Gussformen mit Kosten über 200 Millionen CNY, die erst ab einer Jahresproduktion von 500.000 Stück wirtschaftlich sind – geeignet für Großserienhersteller.

Aluminium-Verbundmaterialien: Der Porsche Taycan nutzt eine Aluminium-Kohlefaser-Hybridstruktur, die das Gewicht um 15 % senkt, jedoch die Kosten um 30 % erhöht, was nur für Premiumfahrzeuge vertretbar ist.

b. Hochfester Stahl: Kosteneffizienz für preissensitive Märkte

Hochfester Stahl (z. B. 22MnB5) mit einer Streckgrenze von 1.500 MPa ist in über 40 % der Nutzfahrzeuge im Einsatz. Die Kosten pro GWh liegen 40 % unter Aluminium, allerdings bei 8 % geringerer Energiedichte. Daher wird er vorwiegend in Fahrzeugen unter 100.000 CNY eingesetzt, um Kosten und Basissicherheit zu vereinen.

c. Verbundwerkstoffe: Experimente im Premiumsegment

SMC-Materialien: Glasfaserverstärkte Verbundwerkstoffe für Gehäusedecken reduzieren das Gewicht um 30 %, erfordern jedoch dickere Wandstärken (3 mm + 5 mm Verstärkungsrippen) für ausreichende Schlagfestigkeit.

Kohlefaser: BMW i3-Gehäuse sind 50 % leichter als Aluminium, aber mit Kosten von 800 CNY/kg und hohen Fertigungshürden derzeit nur in Luxusmodellen realisierbar.

Praxisfazit: Die Materialauswahl muss der Fahrzeugklasse entsprechen. Mittelklasse (20–30.000 €) setzt auf Aluminium, preisgünstige Modelle auf Stahl, während Premiumhersteller Verbundlösungen erforschen.

2-Herstellungsverfahren: Balance zwischen Effizienz und Zuverlässigkeit

Herstellungstechnologien beeinflussen Produktivität und Qualität. Aktuelle Hauptverfahren umfassen Guss, Schweißextrusion und Strukturintegration.

a. Guss vs. Schweißextrusion

Extrudiertes Aluminium (z. B. GM Bolt): Stückkosten ca. 800 CNY, geeignet für Großserien, aber komplexe Fertigungsschritte.

Aluminiumdruckguss (z. B. NIO ET5): Stückkosten 1.500 CNY, jedoch 5-fach höhere Produktivität, ideal für schnelle Hochlaufphasen.

Rührreibschweißen (FSW): Verformungen um 50 % reduziert, Ermüdungsfestigkeit um 30 % erhöht, erfordert jedoch 40 % höhere Investitionen – geeignet für Nutzfahrzeuge mit hohen Lebensdaueranforderungen.

b. Strukturintegrationstechnologien

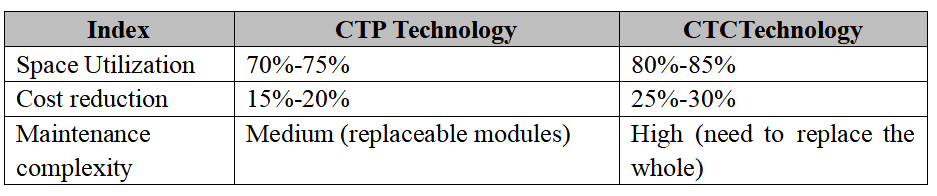

CTP-Moduloptimierung (CATL Qilin-Batterie): Raumnutzung von 72 % auf 85 % gesteigert, Kostensenkung um 15–20 %, erfordert jedoch verbesserten thermischen Schutz.

CTC-Chassisintegration (Tesla Model Y): 370 Teile reduziert, Reichweite +54 %, aber Reparaturkosten +300 %, was hohe Anforderungen an die Wartungsinfrastruktur stellt.

Kritische Daten im Vergleich

Produktionserfahrung: CTP bleibt aufgrund besserer Kompatibilität aktuell dominant. CTC erfordert tiefe Kooperation zwischen Herstellern und ist kurzfristig schwer umsetzbar.

3-Zukünftige Trends: Technologiefusion und intelligente Optimierung

a. Materialkombinationen

Alu-Kohlefaser-Hybridgehäuse (z. B. Porsche Taycan) können 15 % Gewicht sparen und 800 MPa Druckfestigkeit erreichen. Die Grenzflächenhaftung muss jedoch >25 MPa betragen (bei Toyota bZ4X liegt die Ausbeute bei nur 65 %), was die Prozessstabilität herausfordert.

b. Funktionsintegration

Integrierte Kühlplatten (GAC弹匣电池): Kühlfläche +50 %, Temperaturdifferenz <5 °C, aber Porositäten bei Alu-Kupfer-Schweißnähten erfordern Laserpendelschweißen.

Fasersensoren (Continental): Echtzeitüberwachung von Dehnung und Temperatur steigert BMS-Reaktionsgeschwindigkeit um 30 %, jedoch müssen Haltbarkeitsprobleme gelöst werden.

c. Nachhaltige Kreisläufe

BMWs Recycling-Aluminium reduziert CO₂-Emissionen um 60 %, aber die Leistungseinbußen müssen unter 10 % bleiben. Großflächiger Dünnwandguss (z. B. LK 9000T-Gussmaschine) erfordert präzise Temperaturkontrolle (±5 °C), und die Gratentfernung bleibt ein Engpass.

Prozessdurchbruchrichtung:

Zykluszeitverkürzung bei Verbundwerkstoffen (z. B. LGF-PP-Spritzguss von 180 auf 90 Sekunden).

Digitale Zwillinge reduzieren Simulationsfehler von ±20 % auf ±5 %, um die Designzuverlässigkeit zu erhöhen.

4-Marktsegmentierung und industrielle Perspektiven

Kurzfristig (1–3 Jahre): CTP + extrudiertes Aluminium bleibt dominant; CATL hält mit 34 % Marktanteil die Führung

Mittelfristig (5–10 Jahre): CTC und Kohlefaser gewinnen im Premiumsegment an Bedeutung – bis 2030 könnten 25 % der Gehäuse aus Kohlefaser bestehen.

Langfristig: Energiedichten von 400 Wh/kg sowie verbesserte Sicherheitsreserven über die gesetzlichen 30 Minuten Hitzeschutz hinaus.

5-Fazit

Die Wahl der Batteriegehäuse-Technologie ist letztlich eine anwendungsspezifische Anpassung, die Fahrzeugklasse, Kostengrenzen und Lieferkettenreife berücksichtigen muss. Als Ingenieure müssen wir Innovationen begrüßen, aber auch die Machbarkeit in der Serienproduktion im Auge behalten. Mit fortschreitender Digitalisierung und nachhaltiger Fertigung werden Batteriegehäuse von „passivem Schutz“ zu „aktiver Sicherheit“ evolvieren und so die breite Einführung der E-Mobilität unterstützen.

Wir werden regelmäßig Informationen und Technologien zu Wärmedesign und Leichtbau aktualisieren und mit Ihnen teilen. Vielen Dank für Ihr Interesse an Walmate.