Austausch und Teilen fördern Wachstum,

Zusammenarbeit führt zu gemeinsamer Entwicklung.

Batterieträger, auch Batteriekästen oder PACK-Boxen genannt, werden bei der Entwicklung von Fahrzeugen mit alternativer Antriebstechnik zunehmend als sehr wichtige Komponente geschätzt. Bei der Konstruktion von Batterieträgern muss das Verhältnis zwischen Faktoren wie Gewicht, Sicherheit, Kosten und Materialleistung ausgewogen sein. Aluminiumlegierungen werden im Automobil-Leichtbau häufig eingesetzt, da sie aufgrund ihrer geringen Dichte und hohen spezifischen Festigkeit Steifigkeit gewährleisten und gleichzeitig die Leistung der Fahrzeugkarosserie sicherstellen können.

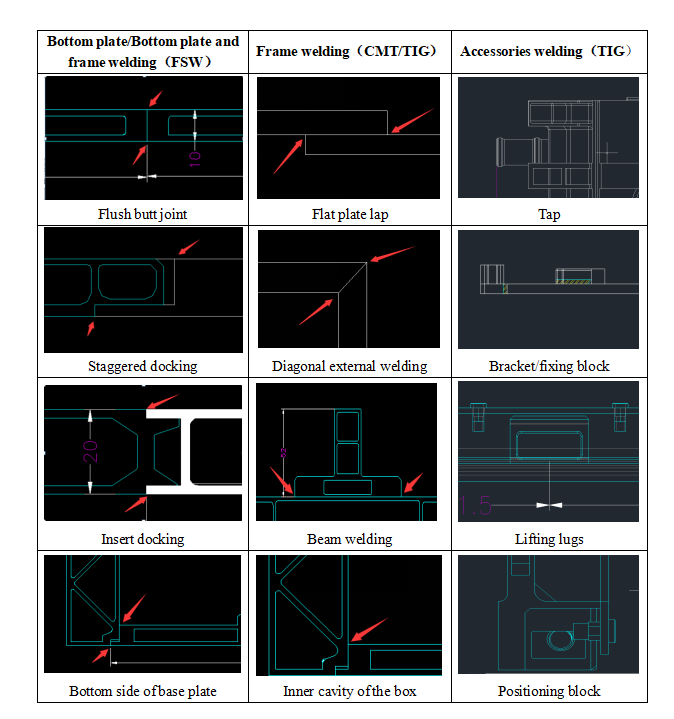

1-Auswahl der Schweißposition und -methode für Batterieträger

Aluminium-Batterieträger bestehen aus stranggepressten Aluminiumprofilen und die verschiedenen Komponenten werden durch Schweißen zu einem Ganzen verbunden, um eine komplette Rahmenstruktur zu bilden. Ähnliche Strukturen werden auch häufig in Energiespeicherboxen verwendet.

Zu den Schweißteilen des Batteriefachs gehören normalerweise das Verbinden der Bodenplatte, die Verbindung zwischen der Bodenplatte und der Seite, die Verbindung zwischen dem Seitenrahmen, den horizontalen und vertikalen Balken, das Schweißen von Komponenten des Flüssigkeitskühlsystems und das Schweißen von Zubehör wie Halterungen und Aufhängeösen. Bei der Auswahl der Schweißverfahren werden je nach Material- und Strukturanforderungen unterschiedliche Schweißverfahren ausgewählt, siehe folgende Tabelle:

2-Analyse des Einflusses der thermischen Schweißverformung

Schweißen ist ein lokales Wärmeverarbeitungsverfahren. Da die Wärmequelle auf die Schweißnaht konzentriert ist, ist die Temperaturverteilung auf der Schweißnaht ungleichmäßig, was schließlich zu Schweißverformungen und Schweißspannungen innerhalb der Schweißstruktur führt. Schweißverformung ist das Phänomen, dass sich Form und Größe der geschweißten Teile aufgrund ungleichmäßiger Wärmezufuhr und Wärmeabgabe während des Schweißvorgangs ändern. In Kombination mit der Erfahrung aus tatsächlichen technischen Projekten werden die Teile, die anfällig für Schweißverformungen sind, und die Einflussfaktoren zusammengefasst:

a.Lange gerade Schweißfläche

In der tatsächlichen Produktion besteht die Bodenplatte des Batteriefachs im Allgemeinen aus 2 bis 4 Aluminiumlegierungsprofilen, die durch Rührreibschweißen zusammengefügt werden. Die Schweißnähte sind lang, und es gibt auch lange Schweißnähte zwischen der Bodenplatte und der Seitenplatte sowie zwischen der Bodenplatte und dem Abstandsträger. Lange Schweißnähte neigen aufgrund konzentrierter Wärmezufuhr zu lokaler Überhitzung im Schweißbereich, was zu thermischer Verformung führt.

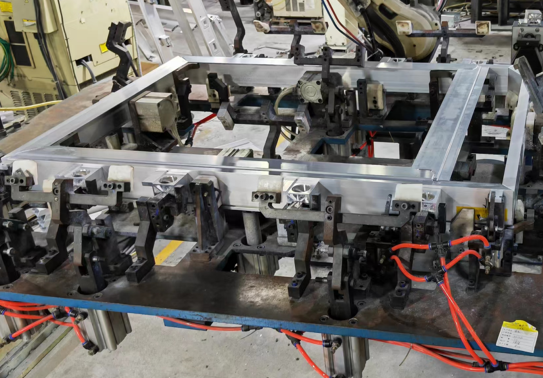

Schweißen des Batteriefachrahmens

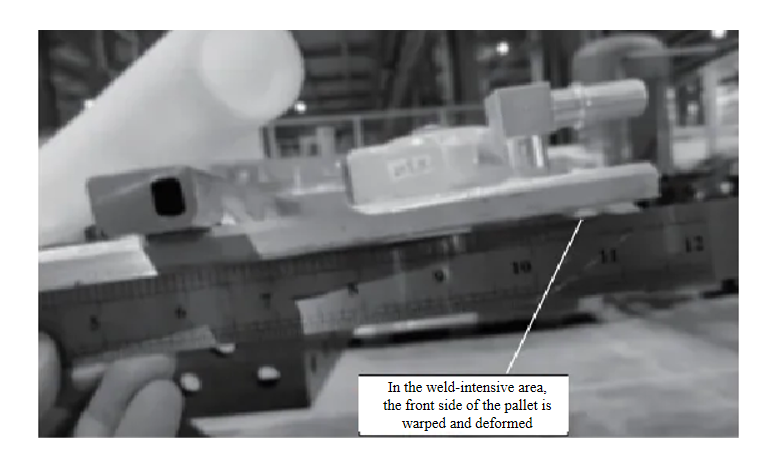

b.Mehrkomponentenverbindungen

Es wird durch lokale Hochtemperaturerhitzung und anschließende Abkühlung während des Schweißvorgangs an der Mehrkomponentenschweißnaht verursacht. Während des Schweißvorgangs wird die Schweißnaht einer ungleichmäßigen Wärmezufuhr ausgesetzt, was zu einem erheblichen Temperaturunterschied zwischen dem Schweißbereich und dem umgebenden Grundmaterial führt, was zu thermischen Ausdehnungs- und Kontraktionseffekten führt und eine Verformung der geschweißten Teile verursacht. Das Ende der elektrischen Installation der Energiespeicherbox ist normalerweise mit einer Wasserdüse, einer Kabelbaumhalterung, einem Balken usw. ausgestattet, und die Schweißnähte sind dicht und sehr leicht zu verformen.

Im schweißintensiven Bereich ist die Vorderseite der Palette verzogen und verformt

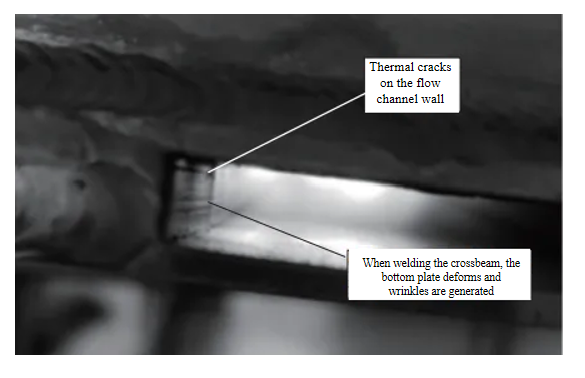

c.Seitenwand des Kühlplattenkanals

In Batterieträgern mit integriertem Design der Flüssigkeitskühlplatte können Teile mit geringerer struktureller Steifigkeit, wie dünne Platten und Rohrstrukturen, thermischen Verformungen beim Schweißen nicht gut standhalten und sind anfällig für Verformungen. Beispielsweise ist die Seitenwand des Strömungskanals der Flüssigkeitskühlplatte sehr dünn, im Allgemeinen nur etwa 2 mm. Beim Schweißen von Trägern, Kabelbaumhalterungen und anderen Teilen auf der Modulmontagefläche können leicht Risse und Verformungsfalten an der Seitenwand des Strömungskanals entstehen, was die Gesamtleistung beeinträchtigt.

Thermische Rissdefekte an der Flüssigkeitskühlkanalwand durch Strahlschweißen

3-Verfahren zur Kontrolle der thermischen Verformung beim Schweißen

a.Segmentschweißen, beidseitiges Schweißen

Bei Teilen mit relativ geringen Festigkeitsanforderungen wird Segmentschweißen angewendet, wobei der Schweißvorgang in mehrere kleine Abschnitte unterteilt wird. Die Schweißnähte sind symmetrisch angeordnet, und die Schweißnähte sind im Konstruktionsabschnitt symmetrisch in der Nähe der neutralen Achse angeordnet, sodass sich die durch die Schweißnähte verursachten Verformungen gegenseitig ausgleichen können. Gleichzeitig werden Länge und Anzahl der Schweißnähte minimiert und eine übermäßige Konzentration oder Kreuzung von Schweißnähten vermieden, wodurch der Schweißtemperaturgradient verringert und somit die Schweißverformung verringert werden kann. Bei Teilen mit hohen Festigkeitsanforderungen wie Bodenplatte, Bodenplatte und Seitenrahmen wird doppelseitiges Schweißen angewendet, um die Festigkeit zu erhöhen und gleichzeitig die durch große Teile und lange Schweißnähte verursachte Biegeverformung zu verringern.

b.Optimierung der Schweißreihenfolge

Kontrollieren Sie die Schweißverformung, verwenden Sie Verbindungen mit geringerer Steifigkeit, vermeiden Sie sich kreuzende Zwei- und Dreiwegeschweißnähte und vermeiden Sie Bereiche mit hoher Spannung. Optimieren Sie die Schweißreihenfolge, schweißen Sie zuerst die Bereiche mit geringerer Steifigkeit und zuletzt die Bereiche mit besserer Steifigkeit, z. B. zuerst die Kehlnähte, dann die kurzen Schweißnähte und schließlich die langen Schweißnähte; schweißen Sie zuerst die Quernähte, dann die Längsnähte. Eine vernünftige Schweißreihenfolge kann die Schweißverformung wirksam kontrollieren und dadurch die Schweißabmessungen steuern.

c.Einstellung der Schweißparameter

Kontrollieren Sie Schweißparameter und -prozesse und stellen Sie Schweißgeschwindigkeit, Anzahl der Schweißschichten und Dicke jeder Schweißnaht sinnvoll ein. Verwenden Sie für dickere Schweißnähte Mehrschicht- und Mehrkanalschweißverfahren, und die Dicke jeder Schweißschicht sollte 4 mm nicht überschreiten. Mehrschichtschweißen kann die strukturelle Mikrostruktur reduzieren und die Leistung der Verbindung verbessern. Kontrollieren Sie die Schweißparameter genau und wählen Sie Parameter wie Schweißstrom, Spannung, Elektrodenmodell und Schweißgeschwindigkeit sinnvoll aus, um eine gleichmäßige Form und Größe des Schmelzbades sicherzustellen und so Fehler durch falsche Parameterauswahl zu vermeiden.

d.Verbesserung der Schweißkenntnisse

Verbessern Sie die Bedienerkenntnisse des Schweißers (nutzen Sie mechanische Bearbeitung für große Komponenten oder Knoten mit strengen Anforderungen), um die Konsistenz und Standardisierung der Aktionen beim Schweißen sicherzustellen und durch menschliche Faktoren verursachte Maßprobleme zu reduzieren.

Wir werden regelmäßig Informationen und Technologien zu Wärmedesign und Leichtbau aktualisieren und mit Ihnen teilen. Vielen Dank für Ihr Interesse an Walmate.