Austausch und Teilen fördern Wachstum,

Zusammenarbeit führt zu gemeinsamer Entwicklung.

Bei reinen Elektrofahrzeugen macht das Gewicht des Akkupacks etwa 30 % des Leergewichts aus. Das geringe Gewicht des Akkupacks ist von großer Bedeutung für die Verbesserung der Reichweite des Fahrzeugs. Daher ist die Erforschung der hohen spezifischen Energie von Akkupacks eine der aktuellen Hauptforschungsrichtungen für Fahrzeuge mit alternativer Energie und auch der wichtigste Weg zur Entwicklung leichterer Elektrofahrzeuge. Die Gewichtsreduzierung von Akkupacks kann auf zwei Arten erfolgen: Verbesserung der einzelnen Zellen. Die Energiedichte des Akkupacks wird optimiert, und das zugehörige Zubehör des Akkupacks wird optimiert.

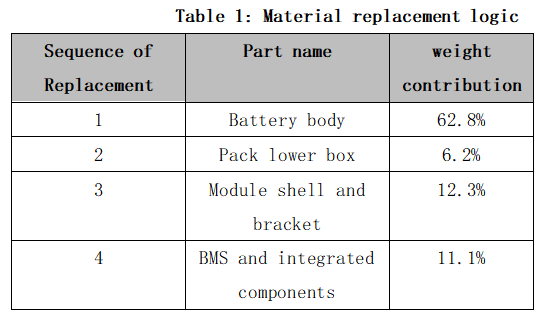

Die Entwicklung von leichten Akkupacks aus mehreren Materialien zielt darauf ab, das Gewicht des Akkupacks zu reduzieren, die Energiedichte und Reichweite zu erhöhen und gleichzeitig durch die Verwendung einer Vielzahl von leichten Materialien Sicherheit und Zuverlässigkeit zu gewährleisten. Unter den Hauptkomponenten des Akkupacks hat der Batteriezellenkörper die größte Masse, gefolgt vom unteren Gehäuse des Packs, der oberen Abdeckung und den integrierten BMS-Komponenten.

1-Leichtes Design der Akku-Abdeckung

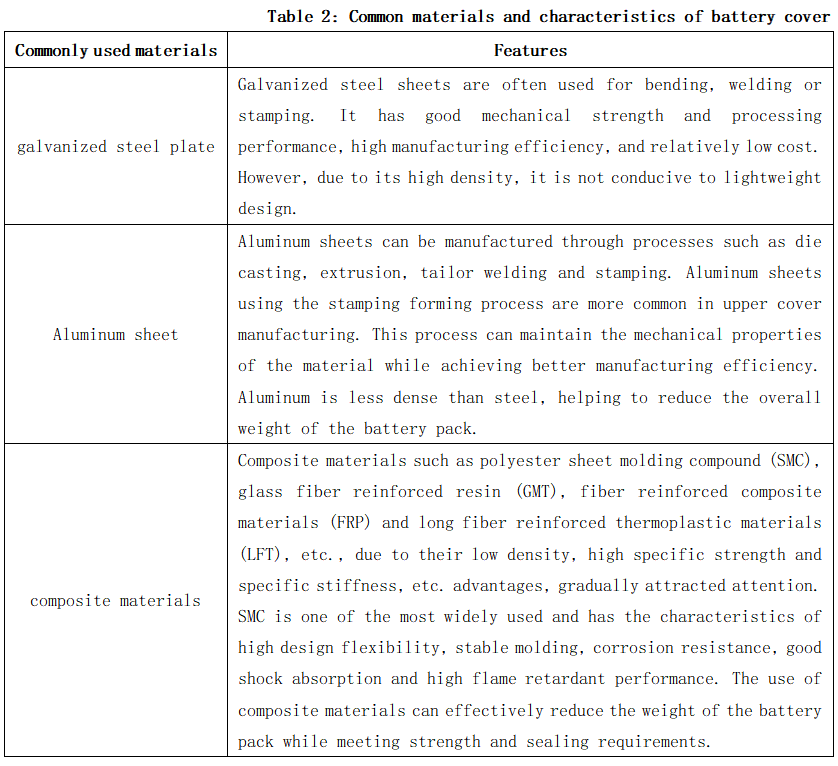

Die obere Abdeckung des Batteriekastens befindet sich über dem Power-Batteriekasten und wird nicht von den Seiten des Power-Batteriekastens beeinflusst und beeinträchtigt nicht die Qualität des gesamten Batteriepakets. Zu seinen Funktionen gehören hauptsächlich Abdichtung und Schutz. Um die Energieeffizienz des gesamten Fahrzeugs zu verbessern, werden bei der Konstruktion auch leichte Materialien berücksichtigt. Die Verwendung von leichten Materialien wie Aluminiumlegierungen und Verbundwerkstoffen (SMC, FRP usw.) kann das Gewicht des Batteriepakets erheblich reduzieren.

Darüber hinaus muss die strukturelle Gestaltung der oberen Abdeckung auch die Fertigungseffizienz und die Anforderungen an die Massenproduktion berücksichtigen. Wenn die Struktur sehr unregelmäßig ist, kann es schwierig sein, Stanzformen oder Biegen und maßgeschneidertes Schweißen anzuwenden. Bei der Gestaltung der oberen Abdeckung müssen auch die Verbindung und das Zusammenwirken mit anderen Komponenten wie dem unteren Kasten und den Dichtungsstrukturteilen berücksichtigt werden, um die strukturelle Stabilität und Zuverlässigkeit des gesamten Batteriekastens sicherzustellen.

2-Leichtbauweise der Akkupack-Unterschale

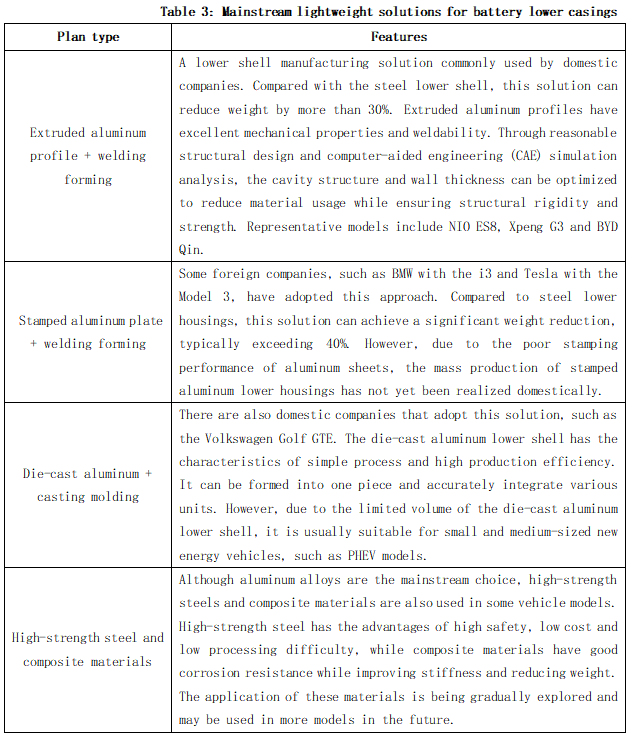

Aluminiumlegierungen sind aufgrund ihrer geringen Dichte, hohen spezifischen Festigkeit, guten thermischen Stabilität, starken Korrosionsbeständigkeit, guten Wärmeleitfähigkeit, Nichtmagnetizität, einfachen Formbarkeit und hohen Recyclingwertes ein ideales Material für Batteriegehäuse. Häufig verwendete Aluminiumlegierungen sind 6061-T6, 6005A-T6 und 6063-T6. Diese Materialien haben unterschiedliche Streckgrenzen und Zugfestigkeiten und können unterschiedliche strukturelle Anforderungen erfüllen.

Das Gehäuse des Batteriepacks besteht normalerweise aus einem Profilrahmen aus Aluminiumlegierung und einer Bodenplatte, die mit extrudierten Profilen aus Aluminiumlegierung der Serie 6 verschweißt ist. Faktoren wie Größe und Komplexität des Profilabschnitts, Wandstärke usw. müssen bei der Konstruktion berücksichtigt werden, um unterschiedliche strukturelle und funktionale Anforderungen zu erfüllen. Beispielsweise können Komponenten wie Rahmen, Mitteltrennwände, Bodenplatten, Balken usw. unterschiedliche Querschnittskonstruktionen aufweisen.

Durch eine angemessene strukturelle Gestaltung und Verbindungsmethoden kann die Gesamtfestigkeit der Schale effektiv sichergestellt, der Verarbeitungsaufwand verringert und das Gewicht der Schale reduziert werden:

l Dünnwandig: Durch die dünnwandige Bauweise und den Einsatz von Versteifungen zur Erfüllung der Festigkeitsanforderungen kann das Materialgewicht effektiv reduziert werden.

l Aushöhlung: Einführung von Hohlprofilen in die Strukturkonstruktion, um die Materialdichte zu reduzieren.

l Größenoptimierung: Optimieren Sie die Größe des Akkupacks, um unnötigen Materialverbrauch zu reduzieren.

l Topologieoptimierung: Reduzieren Sie den Platzbedarf der Materialien, indem Sie die Anordnung der internen Komponenten des Batteriepacks optimieren.

l Integriertes modulares Design: Integrieren Sie Kühlplatten, Hebeösen für Batteriepacks und andere Komponenten in die Box, um die Anzahl und das Gewicht der Einzelkomponenten zu reduzieren.

3-Fertigung von Leichtbautechnologien

l Werkstoffformung

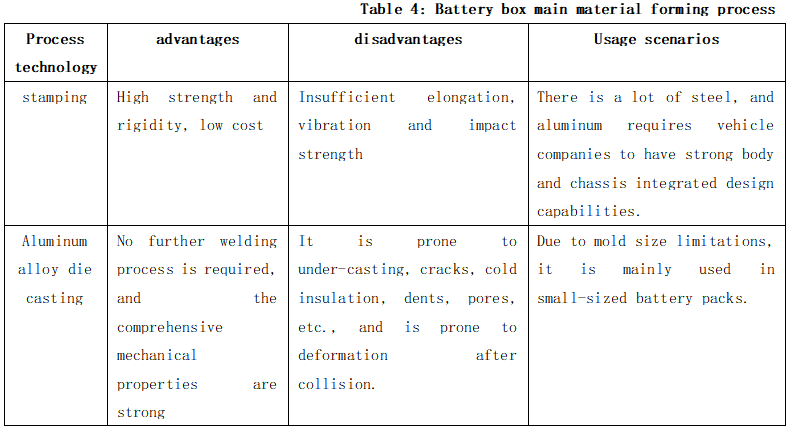

Derzeit gibt es drei Hauptkategorien von Batteriekasten-Materialformungsprozessen: Stanzen, Aluminiumlegierungsdruckguss und Aluminiumlegierungs-Extrusion. Der gesamte Prozessablauf des Power-Battery-Box umfasst Materialformungs- und Verbindungsprozesse, von denen der Materialformungsprozess der Schlüsselprozess des Power-Battery-Box ist. Derzeit wird das obere Gehäuse hauptsächlich gestanzt, und die Hauptprozesse des unteren Gehäuses sind Extrusionsformen und Aluminiumlegierungsdruckguss.

l Verbindungstechnik

Der Verbindungsprozess des Batteriekastens ist bei der Herstellung von Fahrzeugen mit alternativer Antriebstechnik von entscheidender Bedeutung und erfordert eine Vielzahl von Technologien und Methoden, um die strukturelle Festigkeit und Abdichtung des Batteriekastens sicherzustellen.

Schweißen ist der wichtigste Verbindungsprozess bei der Verarbeitung von Batteriekästen und wird häufig verwendet. Dazu gehören hauptsächlich die folgenden Methoden:

① Traditionelles Schmelzschweißen: wie WIG (Wolfram-Inertgasschweißen) und MIG (Metall-Inertgasschweißen). WIG-Schweißen hat eine niedrige Geschwindigkeit und eine hohe Qualität. Es eignet sich für Punktschweißen und komplexes Bahnschweißen. Es wird häufig für Rahmenschweißen und Seitenträger-Kleinteilschweißen verwendet. MIG-Schweißen hat eine hohe Geschwindigkeit und ein starkes Durchdringungsvermögen und eignet sich für Vollkreisschweißen innerhalb der Rahmenbodenplattenbaugruppe.

② Reibrührschweißen: Das Schweißen erfolgt durch Wärmeerzeugung durch Reibung. Es zeichnet sich durch gute Verbindungsqualität und hohe Produktionseffizienz aus.

③Kaltmetalltransfertechnologie: Sie eignet sich für dünne Plattenmaterialien. Beim Schweißvorgang erfolgt keine Wärmezufuhr, wodurch Verformungen reduziert werden.

④Laserschweißen: hohe Präzision, hohe Geschwindigkeit, geeignet zum Schweißen komplexer Strukturen.

⑤ Bolzenschweißen und Buckelschweißen: werden zum schnellen Verbinden bestimmter Teile verwendet. Beim Bolzenschweißen wird die Verbindung durch Bolzen und Muttern hergestellt, beim Buckelschweißen durch Drücken von Stößen.

Die mechanische Verbindungsmethode löst hauptsächlich die Probleme des einfachen Schweißens und des Gewinderutschens von dünnen Plattenmaterialien während des Schweißens, darunter:

① Blindnietmutter: Wird verwendet, um die Dichtfläche des Kastenrahmens mit der Bodenplatte des inneren Hohlraums zu verbinden. Sie bietet die Vorteile einer hohen Befestigungseffizienz und niedriger Nutzungskosten. Geeignet für Gewindeverbindungen zwischen dünnen Platten und anderen Komponenten.

②Drahtgewindeeinsatz: Wird verwendet, um die Schraubenlöcher von Aluminium oder anderen Körpern mit geringer Festigkeit zu verstärken, die Tragfähigkeit der Schrauben und die Kraftverteilung der Gewinde zu verbessern und eignet sich für Montagelöcher von Batteriemodulen und Montagelöcher von Dichtungsflächen. Im Vergleich zu Blindnietmuttern sind Drahtgewindeeinsätze stärker und leichter zu reparieren, eignen sich jedoch im Allgemeinen nicht für dünnwandige Installationen.

Wir werden regelmäßig Informationen und Technologien zu Wärmedesign und Leichtbau aktualisieren und mit Ihnen teilen. Vielen Dank für Ihr Interesse an Walmate.