Austausch und Teilen fördern Wachstum,

Zusammenarbeit führt zu gemeinsamer Entwicklung.

1-Grundprinzip der Rührreibschweißtechnologie (FSW)

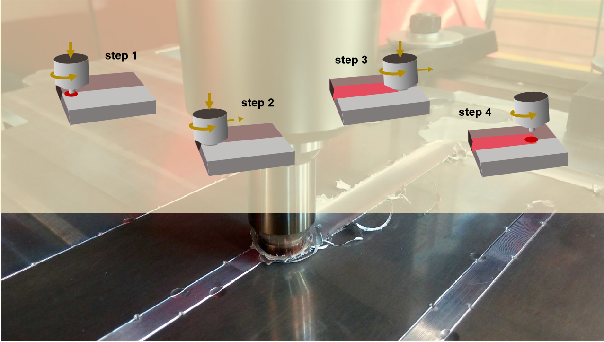

Ein schnell rotierender Rührkopf wird in das Werkstück eingeführt und bewegt sich entlang der Schweißrichtung.

Der Kontaktbereich zwischen dem Mischkopf und dem Werkstück erzeugt durch Reibung Wärme. Durch die Bewegung der Rührnadel wird das umgebende Metall plastisch weich, wodurch die Metallschicht im Hohlraum hinter der Rührnadel ebenfalls erweicht wird.

Heutzutage wird das Rührreibschweißen hauptsächlich für die Verbindung von Aluminium, Kupfer, Magnesium, Titan und anderen Medien oder artfremden Materialien eingesetzt.

2-Rührreibschweißtechnologie (FSW)

Beim Beginn des Schweißens: Der schnell rotierende Schulterbereich und das Rührwerkzeug mit nadelförmigen Vorsprüngen werden in den Schweißbereich des Werkstücks eingeführt.

Die Schulter kann gleichzeitig verwendet werden, um das Überlaufen des Materials im plastischen Zustand zu verhindern.

Während des Schweißvorgangs: Der Reibungswiderstand zwischen dem Rührkopf und dem Schweißmaterial erzeugt durch Reibung Wärme, die das Material erweicht und plastische Verformungen verursacht, wobei die plastische Verformungsenergie freigesetzt wird. Wenn sich der Rührkopf entlang der zu schweißenden Naht nach vorne bewegt, wird das thermoplastische Material von der Vorderseite des Rührkopfes zur Rückseite übertragen. Durch die Schmiedewirkung der Schulter des Rührkopfes wird eine feste Verbindung zwischen den Werkstücken erreicht.

Am Ende des Schweißvorgangs: Der Rührkopf wird vom Werkstück entfernt.

Rührreibschweißtechnologie (FSW)

3-Technologie und Funktionen

Geringe Verformung: Das Material muss nicht schmelzen, die Wärmezufuhr ist gering, und die Verformung ist minimal.

Hohe Anpassungsfähigkeit: Unempfindlich gegenüber Umgebungsfeuchtigkeit und -temperatur, hohe Anpassungsfähigkeit.

Hervorragende Leistung: Im Schweißbereich bildet sich eine dichte „Schmiedestruktur“ ohne Blasen oder Schrumpfungsfehler.

Umweltfreundlich und sicher: Der Schweißprozess erzeugt keinen Lichtbogen, Rauch oder Spritzer, wodurch er sicher, umweltfreundlich und nachhaltig ist.

Festigkeitsprüfung von Rührreibschweißverbindungen

Im Vergleich zu herkömmlichen Schmelzschweißverfahren bietet das Reibschweißen folgende herausragende Vorteile:

Es handelt sich um eine Festkörper-Schweißtechnik, bei der das Schweißmaterial während des Prozesses nicht schmilzt.

Die Qualität der Schweißverbindung ist gut; die Schweißnaht weist eine feinkörnige Schmiedestruktur auf und ist frei von Poren, Rissen und Schlackenfehlern.

Es gibt keine Einschränkungen hinsichtlich der Position der Schweißnaht, wodurch verschiedene Arten von Verbindungen geschweißt werden können.

Hohe Schweißeffizienz, ermöglicht einmalige Schweißbildung im Bereich von 0,4 bis 100 mm Dicke.

Geringe Restspannungen und geringe Verformung im Schweißbereich ermöglichen hochpräzises Schweißen.

Hohe Festigkeit der Verbindung, gute Ermüdungsfestigkeit und hohe Schlagzähigkeit.

Niedrige Schweißkosten, keine Verbrauchsmaterialien für das Schweißverfahren erforderlich, keine Schweißdrahtzufuhr oder Schutzgase notwendig.

Einfache Schweißoperationen, leicht zu automatisieren.

4-Anwendung der Rührreibschweißtechnologie bei der Herstellung von Batteriewannen

Aluminiumlegierungen haben den Vorteil einer geringen Dichte, einer hohen spezifischen Festigkeit, einer guten thermischen Stabilität, einer guten Korrosionsbeständigkeit und Wärmeleitfähigkeit, keiner Magnetizität, einer leichten Formbarkeit und eines hohen Recyclingwerts. Sie sind daher das ideale Material für ein leichtes Design von Batteriesätzen.

Derzeit zeigen Aluminiumlegierungs-Batteriewannen und Kunststoffabdeckungen eine signifikante Gewichtseinsparung und werden von vielen Automobilherstellern übernommen.

Der Batteriewannen verwendet eine Kombination aus Aluminium-Extrusionsprofilen, Rührreibschweißen und MIG-Schweißen, was zu niedrigen Gesamtkosten führt und die Leistungsanforderungen erfüllt. Zudem ermöglicht er die Integration eines wassergekühlten Batteriezirkulationskanals.

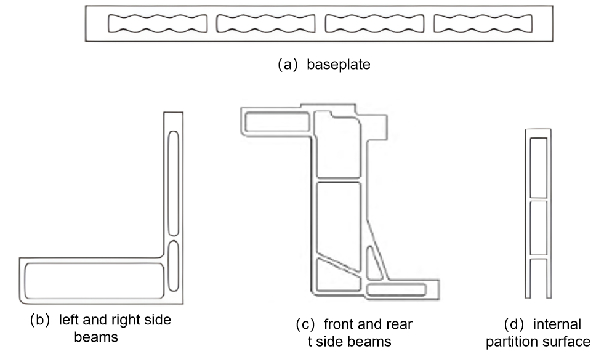

Ein typischer Batteriewannen besteht hauptsächlich aus einem Rahmen aus Aluminiumlegierungsprofilen und einer Bodenplatte aus Aluminiumlegierungsprofilen. Diese werden mit 6er-Serie-Extrusionsprofilen zusammengeschweißt, wie im folgenden Bild gezeigt:

Aluminiumlegierungs-Batteriewannen

Querschnittsstruktur und Material:

Der Rahmen und die Bodenplatte bestehen aus Aluminium-Extrusionsprofilen, wobei das Material üblicherweise 6061-T6 (Streckgrenze 240 MPa, Zugfestigkeit 260 MPa), 6005A-T6 (Streckgrenze 215 MPa, Zugfestigkeit 255 MPa) und 6063-T6 (Streckgrenze 170 MPa, Zugfestigkeit 215 MPa) ist. Bei der Auswahl einer bestimmten Legierung werden Faktoren wie die Komplexität des Querschnitts, die Kosten und der Werkzeugverschleiß berücksichtigt.

Technische Herausforderungen:

Der Rahmen und die Bodenplatte tragen das Batteriemodul und erfordern daher eine hohe Festigkeit. Üblicherweise wird ein doppelwandiger Querschnitt mit Hohlräumen gewählt, um die Festigkeit zu gewährleisten. Die Bodenplattendicke beträgt normalerweise etwa 10 mm, die Wandstärke 2 mm. Einzelne Aluminiumbretter werden weniger verwendet. Der typische Querschnitt des Rahmens besteht aus mehreren Hohlräumen und ist aus 6061-T6 gefertigt, wobei die dünnste Wandstärke 2 mm beträgt. Der typische Querschnitt der Bodenplatte besteht aus mehreren Hohlräumen, einschließlich einer oberen Erhöhung, die hauptsächlich zur Befestigung des Batteriemoduls dient. Die Querschnittsgröße ist relativ groß, die Dicke beträgt nur 2 mm, und das Material ist normalerweise 6005A-T6.

Profilabschnitt

5-Lösung

Die Bodenplatten und die Rahmen werden hauptsächlich durch Rührreibschweißen verbunden. Die Schweißfestigkeit kann etwa 80 % der des Basismaterials erreichen. Die Profilquerschnitte der Bodenplatten verwenden Rührreibschweißverbindungen, und zwischen den Bodenplatten werden doppelseitige Stumpfnähte verwendet. Doppelseitige Schweißnähte haben eine hohe Festigkeit und geringe Verformung. Zwischen dem Rahmen und den Bodenplatten wird eine doppelseitige Rührreibschweißverbindung gebildet. Um genügend Platz für den Rührkopf zu lassen, sollte die Verlängerungslänge an der Verbindungsstelle zwischen dem Rahmen und den Bodenplatten lang genug sein, um eine Interferenz zwischen dem Rahmen und dem Rührkopf zu vermeiden und um eine Vergrößerung der Profilgröße und der Extrusionsschwierigkeit zu vermeiden. Dennoch zeichnet sich das doppelseitige Schweißen durch hohe Festigkeit und geringe Verformung aus, was auch sein Hauptvorteil ist.

Wir werden regelmäßig technische Informationen und Neuigkeiten zu Wärmedesign und Leichtbau aktualisieren und mit Ihnen teilen. Vielen Dank für Ihr Interesse an Walmate.