Austausch und Teilen fördern Wachstum,

Zusammenarbeit führt zu gemeinsamer Entwicklung.

Das vollständig versiegelte Design des Energiespeicherpakets ist der Schlüssel zur Gewährleistung seiner Sicherheit und seines langfristig stabilen Betriebs. Beim Versiegeln wird im Wesentlichen ein Gerät verwendet, um eine Lücke zu schließen (abzudichten) oder eine Verbindung dicht zu machen. Das vollständig versiegelte Design kann das Austreten von Flüssigkeit und Gas innerhalb der Batteriezelle wirksam verhindern, was für den sicheren und stabilen Betrieb des Energiespeichersystems von entscheidender Bedeutung ist. Daher müssen bei der Konstruktion sowohl die Luftdichtheit als auch die Abdichtung des flüssigen Mediums berücksichtigt werden.

Im tatsächlichen Betrieb muss das Dichtungsdesign des Energiespeicherpakets mehrere Faktoren wie Materialien, Prozesse, Prüfgeräte, Umgebungsbedingungen und Herstellungsverfahren umfassend berücksichtigen, um sicherzustellen, dass seine Dichtungsleistung den erwarteten Standards entspricht. In diesem Artikel werden die Anwendungspraxis und die wichtigsten Punkte des Dichtungsdesigns des Energiespeicherpakets in der tatsächlichen Technik unter den Gesichtspunkten Luftdichtheit des Paketkastens, Flüssigkeitsdichtheit des Flüssigkeitskühlkreislaufs und Flüssigkeitskühlmedium erläutert.

Vorheriger Artikel: Luftdichtes Design der Energiespeicherpaketbox

Das Dichtungsdesign trägt dazu bei, Temperatur und Druck im Energiespeicher stabil zu halten, was für den normalen Betrieb und die Leistung der Batterie eine Schlüsselrolle spielt. Zudem kann das Dichtungsdesign die Auswirkungen der äußeren Umgebung auf die interne Batterie, wie Feuchtigkeit, Staub und andere Schadstoffe usw., verringern und so die Zuverlässigkeit und Lebensdauer des Systems verbessern. Darüber hinaus kann die Verwendung geeigneter Dichtungsmaterialien und -strukturen die Verschleißfestigkeit und Alterungsbeständigkeit von Dichtungen wirksam verbessern, die Haltbarkeit des gesamten Energiespeichersystems erhöhen und die Wartungskosten senken.

Die allgemeine Idee des luftdichten Designs besteht darin, die Kastenstruktur zu analysieren, um die Schlüsselbereiche zu ermitteln, in denen Leckagen auftreten können, und dann gezielte Maßnahmen entsprechend den spezifischen Leistungs- und Funktionsanforderungen der verschiedenen Bereiche zu ergreifen.

1-Kastenstruktur Analyse

Die Box ist nicht nur der physische Träger von Batteriemodulen und elektrischen Komponenten, sondern auch eine wichtige Garantie für den sicheren und zuverlässigen Betrieb des gesamten Energiespeichersystems. Es ist das „Skelett“ des Energiespeicherpakets, das im Allgemeinen aus einer oberen Abdeckung, einer unteren Box, Stützkomponenten sowie Dichtungsteilen und Schrauben usw. besteht.

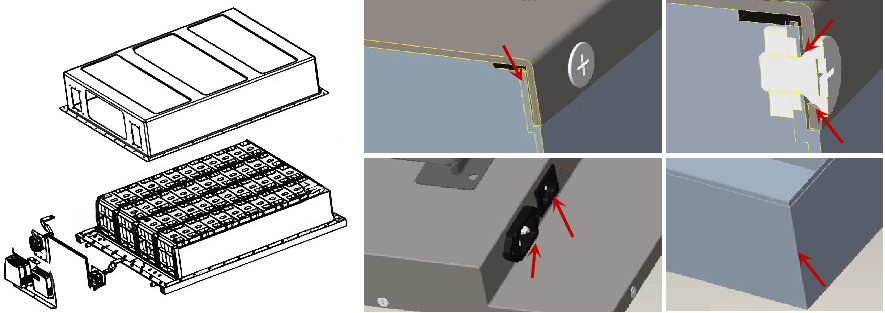

Abbildung 1: Schematische Darstellung des Energiespeichergehäuses und wichtige Schwerpunktbereiche bei der Dichtungskonstruktion (z. B. mit roten Pfeilen markiert)

Ermitteln Sie, wie in der Abbildung oben dargestellt, wo potenzielle Lecks auftreten können:

l Verbindungspunkte für mehrere Teile, wie z. B.: die Montageschnittstelle zwischen der oberen Abdeckung und dem unteren Kasten, die Installationsschnittstelle zwischen den Hoch- und Niederspannungsanschlüssen und dem Kasten, die Installationsschnittstelle zwischen den freiliegenden Komponenten und dem Batteriekasten usw.

l Wenn zur Verbindung Schrauben verwendet werden, besteht möglicherweise auch die Gefahr einer Undichtigkeit an den Installations- und Befestigungspunkten, beispielsweise an der elektrischen Schnittstelle und der Frontplatteninstallationsschnittstelle der Box.

l Der obere Deckel und der untere Kasten dürfen keine Löcher oder Spalten aufweisen, um die Dichtheit und Schutzfunktion des Gehäuses sicherzustellen.

Abbildung 2: Unterer Kasten für Immersionsflüssigkeitskühlung (Blechrahmen + Bodenplatte für Flüssigkeitskühlung aus Aluminium)

2- Dichtungsdesign der Installationsschnittstelle zwischen der oberen Abdeckung und der unteren Box

Die obere Abdeckung kann im Allgemeinen in zwei Typen unterteilt werden: flacher Typ und speziell geformter Typ. Ihre strukturellen Eigenschaften sind ebenfalls unterschiedlich. Beispielsweise besteht die obere Abdeckung des Batteriegehäuses aus SMC-Verbundwerkstoff oder Aluminium, um die Komplexität der selbstdichtenden Struktur zu verringern. Die Abdeckung ist normalerweise einteilig ausgeführt. Darüber hinaus sollten die Öffnungsanforderungen der oberen Abdeckung auch die Anforderungen der Schnittstelle erfüllen und unabhängig von der Dichtungsschnittstelle sein, um die Auswirkungen auf die Abdichtung des Batteriepacks zu verringern. Das Dichtungsdesign der oberen Abdeckung folgt im Allgemeinen den folgenden Prinzipien:

l Durch das Design integrierter Teile wird die Konstruktion separater Teile vermieden, wodurch die Stabilität der „selbstdichtenden“ Funktion der oberen Abdeckung gewährleistet wird.

l Die Positionierungslöcher und Positionierungsmerkmale sind an der Kante der oberen Abdeckung angebracht (außerhalb der Dichtungsschnittstelle zwischen der oberen Abdeckung und der unteren Ablage).

l Die Dichtungsschnittstelle zwischen der oberen Abdeckung und dem unteren Kastenkörper erfordert die passende Oberfläche, um die Anforderungen an eine „gleichmäßige“ und „kontinuierliche“ Dichtung zu erfüllen.

Derzeit sind die gängigen Lösungen für den unteren Kasten des Energiespeicherpakets: Blechkasten + Flüssigkeitskühlplatte, Druckgusskasten + Flüssigkeitskühlplatte, profilintegrierter Kasten, druckgegossener integrierter Kasten usw. Darunter sind der profilintegrierte Kasten und andere Lösungen. Im Gegensatz dazu hat er die Vorteile einer guten Tragfähigkeit des Strömungskanals und geringer Formöffnungskosten und wird häufig verwendet. Die Wahl des Schweißverfahrens hat einen großen Einfluss auf die Dichtungsleistung. Bei Schweißnähten aus unterschiedlichen Materialien und Dicken kann die Wahl eines geeigneten Schweißverfahrens die Schweißqualität effektiv verbessern, um die Gesamtfestigkeit und Dichtungsleistung des Systems sicherzustellen.

Darüber hinaus sollte die Dichtungskonstruktion des Unterkastens den folgenden Dichtungsprinzipien entsprechen:

l Für die Rahmenkonstruktion werden geschlossene Profilleisten verwendet und an den Stoßstellen kommt eine selbstdichtende Linienverbindungstechnik, wie zum Beispiel die CMT-Schweißtechnik zum Einsatz.

l Batterieträger aus Aluminiumprofilen müssen mit einer oder mehreren durchgehenden Schichten Dichtungskolloid ausgeführt werden.

l Bei einer integrierten Flüssigkeitskühlplatte im Unterkasten muss über den Einsatz von Kolloiddichtungen oder selbstdichtenden Linienverbindungstechniken, wie beispielsweise der FSW-Reibrührschweißtechnik, nachgedacht werden.

l Die Dichtungsschnittstelle zwischen der oberen Abdeckung und dem unteren Kastenkörper benötigt die passende Oberfläche, um die Anforderungen an eine „gleichmäßige“ und „kontinuierliche“ Dichtung zu erfüllen. Bei Bedarf sollte die Dichtungsschnittstelle bearbeitet und poliert werden.

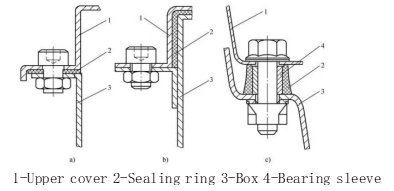

Abbildung 3: Gängige Dichtungsformen zwischen Oberdeckel und Unterkasten

Normalerweise weisen die obere Abdeckung und der untere Kasten der Energiespeicher-Packbox einen gebogenen Flansch und eine Dichtungskonstruktion auf, wie in Abbildung 2 gezeigt. Die obere Abdeckung, der untere Kastenkörper und die Dichtung sind vollständig verdichtet und durch Befestigungsschrauben miteinander verbunden, um sicherzustellen, dass die Packbox die relevanten Anforderungen von IP67 erfüllt.

3- Abdichtungsdesign der elektrischen und Kommunikationsschnittstellen sowie der Frontplatteninstallationsschnittstelle der unteren Box

In die Frontplatte der Box (siehe Abbildung 3) sind im extrudierten Profil Löcher für die Installation von elektrischen und Kommunikationsschnittstellen eingearbeitet, um Funktionen wie Stromübertragung, Kommunikationsinteraktion und Sicherheitskontrolle zu erreichen.

Abbildung 4: Elektrische Schnittstelle, Kommunikationsschnittstelle und Installationsschnittstelle der Frontplatte des Unterschranks

Die Luftdichtheit der Installationsschnittstelle zwischen der Box und den elektrischen, Kommunikations- und anderen Schnittstellen muss den folgenden Grundsätzen entsprechen:

l Die Form der Schnittstelle ist stromlinienförmig gestaltet, um die Möglichkeit einer Ansammlung und eines Eindringens von Gasen und Flüssigkeiten an der Schnittstelle zu verringern.

l Durch die präzise Ausrichtung werden Lücken vermieden, die durch eine Fehlausrichtung der Schnittstellen während der Installation entstehen.

l Versiegeln Sie die Schnittstelle vor der Installation und fügen Sie Antivibrationspads oder Dichtungsmittel hinzu, um die anfängliche Dichtungswirkung zu verbessern oder durch Vibration verursachte Dichtungsfehler zu verringern.

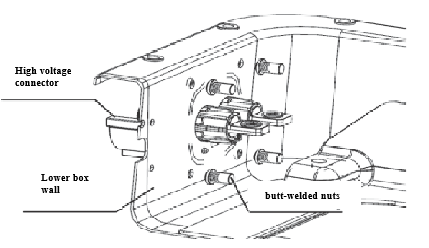

Darüber hinaus werden bei der Auswahl der Befestigungselemente hochfeste Befestigungselemente mit hohem Drehmoment verwendet und während des Installationsvorgangs mehrmals festgezogen, um die Dichtheit der Schnittstelle sicherzustellen. Wenn beispielsweise eine Stumpfschweißmutter verwendet wird, besteht ihre Eigenschaft darin, dass sie zum Stumpfschweißen direkt mit dem Wandloch des verbundenen Teils (der Frontplatte der Box) verbunden werden kann. Dieses strukturelle Design kann die Luftdichtheit des Verbindungsteils erheblich verbessern.

Abbildung 5: Verwendung von Stumpfschweißmuttern zur Erhöhung der Luftdichtheit

4-Dichtungsauswahl

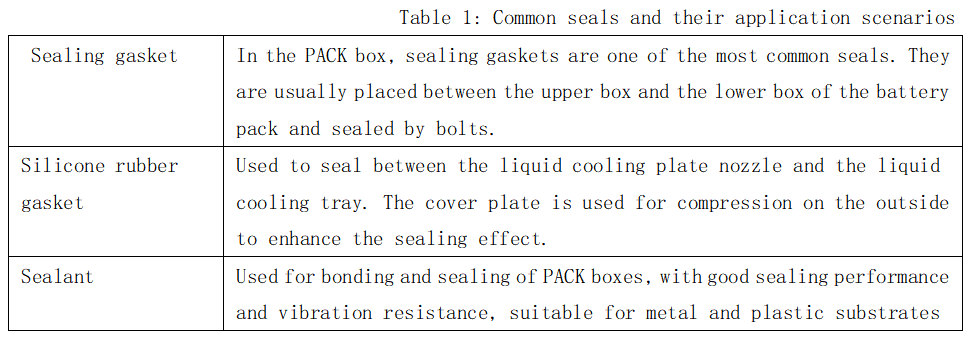

Dichtungsdesign und -auswahl sind entscheidend, da sie sich direkt auf die Zuverlässigkeit und Lebensdauer des Systems auswirken. Die folgenden Schlüsselfaktoren sind bei der Konstruktion und Auswahl von Dichtungen für Flüssigkeitskühlsysteme zur Energiespeicherung zu berücksichtigen:

l Das Dichtungsmaterial muss eine gewisse chemische und Druckverträglichkeit aufweisen und dem Betriebstemperaturbereich des Systems standhalten können, einschließlich Umgebungen mit hohen und niedrigen Temperaturen. Die Materialauswahl der Dichtung hängt von der Einsatzumgebung und den Anforderungen an die Lebensdauer ab. Zu den üblichen Dichtungsmaterialien gehören Gummi, Polytetrafluorethylen (PTFE), Nylon, Metall usw.

l Leckagefreiheit: Die Dichtung muss sich an die leichte Verformung anpassen können, die während des Betriebs im System auftreten kann, um eine gute Dichtwirkung unter verschiedenen Arbeitsbedingungen zu gewährleisten. Im Allgemeinen sollte die Verformung der Dichtung größer als 30 % und kleiner als 60 % sein und der Dichtungsgrenzflächendruck sollte größer als 30 kPa sein.

Wärmedesign und Leichtbau aktualisieren und mit Ihnen teilen. Vielen Dank für Ihr Interesse an Walmate.