La comunicazione e la condivisione promuovono la crescita

Uniamo le forze per lo sviluppo

La tenuta stagna del pacco batteria è un fattore chiave per garantire la qualità e la sicurezza del pacco batteria. È correlata alla sicurezza, all'affidabilità e alla durata del pacco batteria. Il test di tenuta stagna del pacco batteria deve essere eseguito non solo durante il processo di produzione, ma anche durante la manutenzione e l'ispezione della batteria.

1-Requisiti di tenuta stagna del pacco batteria

Nella produzione effettiva, la tenuta stagna del pacco batteria deve soddisfare i seguenti requisiti:

Prestazioni di tenuta: l'involucro del pacco batteria, l'interfaccia e i connettori devono avere buone prestazioni di tenuta per impedire a polvere, vapore acqueo e altre impurità esterne di entrare nel pacco batteria, il che può essere ottenuto tramite saldatura, sigillanti, materiali impermeabili, ecc.

Prestazioni impermeabili, per impedire all'umidità di entrare nella batteria, causando cortocircuiti, corrosione e altri problemi. Secondo lo standard nazionale GB38031-2020 "Requisiti di sicurezza per batterie di alimentazione per veicoli elettrici", le prestazioni di tenuta delle batterie e dei loro componenti devono soddisfare lo standard IP67. La maggior parte dei nuovi veicoli energetici ha requisiti di prestazioni di tenuta più elevati per le batterie e i loro componenti e deve soddisfare lo standard IP68, ovvero il pacco batteria può impedire all'acqua di entrare entro la profondità dell'acqua e il tempo di immersione specificati.

I metodi tradizionali di prova di tenuta all'aria includono il metodo di pressione e il metodo di immersione (prova in acqua). Il metodo di immersione consiste nell'immergere la piastra di raffreddamento a liquido in acqua e osservare se vengono generate bolle per giudicare la tenuta.

Piastra di raffreddamento a liquido Canale dell'acqua Serbatoio di prova di tenuta dell'aria

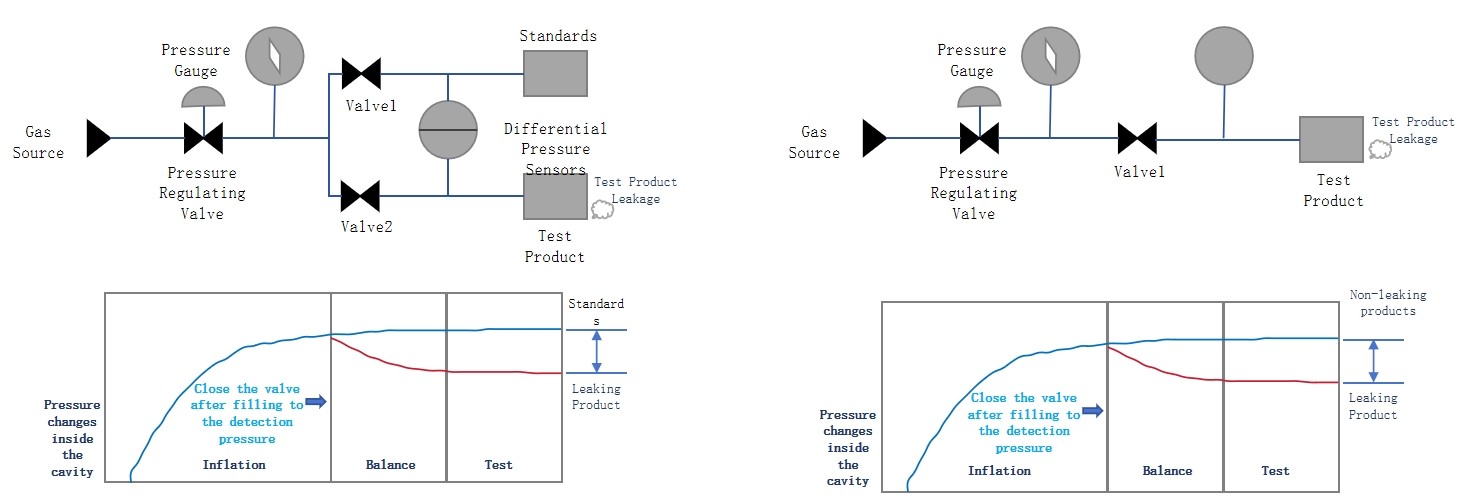

Sebbene lo standard IP68 sia più rigoroso, nelle applicazioni reali, il metodo della caduta di pressione è spesso utilizzato come metodo di rilevamento principale per soddisfare i requisiti IP68 impostando standard di rilevamento della tenuta stagna appropriati. Il metodo della caduta di pressione determina la tenuta stagna del pacco batteria misurando la variazione di pressione all'interno del pacco batteria. Quando si eseguono test di tenuta stagna, è necessario prestare attenzione a più parametri, come pressione di gonfiaggio, tempo di gonfiaggio, tempo di stabilizzazione della pressione e tasso di perdita.

(lato sinistro)Diagramma del principio di base della pressione differenziale

(lato destro)Diagramma del principio di base della pressione diretta

2-Analisi del problema di perdita della piastra di raffreddamento a liquido

Con il continuo aggiornamento della domanda di mercato per veicoli a batteria, sistemi di accumulo di energia a batteria, ecc., vengono ampiamente utilizzati pacchi batteria con densità di energia e densità di potenza più elevate. A causa delle caratteristiche termiche delle batterie, per garantire il funzionamento stabile delle apparecchiature principali come le batterie e migliorare l'efficienza di utilizzo dell'energia, la tecnologia di raffreddamento a liquido è una delle principali vie tecniche per la gestione termica dell'accumulo di energia e il test di tenuta all'aria del sistema di raffreddamento a liquido è diventato un collegamento chiave.

La perdita dalla piastra di raffreddamento a liquido è un problema serio: la perdita ostacolerà il normale flusso del refrigerante, comprometterà l'effetto di dissipazione del calore della piastra di raffreddamento a liquido e ridurrà le prestazioni dell'apparecchiatura; la perdita può anche causare l'invecchiamento e il danneggiamento dei componenti del sistema, riducendone l'affidabilità; la perdita può anche corrodere i componenti e i circuiti elettronici, aumentando il rischio di guasti e incendi dell'apparecchiatura.

Perché il problema delle perdite si verifica ancora dopo rigorosi test di tenuta all'aria durante il processo di produzione e fabbricazione della piastra di raffreddamento a liquido?

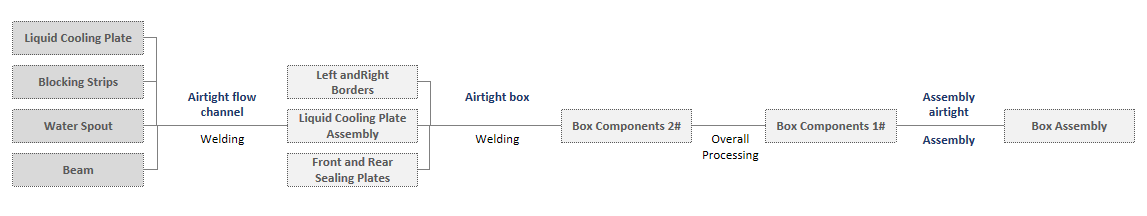

Processo di prova di tenuta all'aria del sistema di raffreddamento a liquido

Le infiltrazioni di liquidi possono essere causate da diversi fattori:

l Piccole crepe e difetti:I test di tenuta all'aria del paesaggio possono rilevare grandi canali di perdita, ma piccole crepe e difetti possono comunque esistere. Queste piccole crepe possono espandersi sotto la pressione del liquido o in un ambiente ad alta temperatura, causando infiltrazioni di liquido.

l Differenze di tensione superficiale e bagnabilità del refrigerante: quando la tensione superficiale del refrigerante è bassa, è più facile penetrare attraverso piccole fessure. Se la progettazione della tensione superficiale della piastra fredda del liquido non è ragionevole o il refrigerante non è selezionato correttamente, il problema di infiltrazione del liquido potrebbe aggravarsi.

Differenze di bagnabilità: diversi refrigeranti hanno una diversa bagnabilità sulle superfici solide. Se la rugosità superficiale del materiale della piastra fredda liquida è elevata o ci sono difetti microstrutturali, il refrigerante potrebbe penetrare più facilmente.

l Problemi di installazione o di processo: se il processo di installazione della piastra di raffreddamento del liquido non è sufficientemente accurato o se sono presenti difetti nella saldatura, nel collegamento e in altri processi, ciò potrebbe causare una scarsa tenuta e aumentare la possibilità di infiltrazioni di liquido.

l Condizioni ambientali: i cambiamenti di temperatura, specialmente in ambienti ad alta pressione, possono influenzare la permeabilità del refrigerante. Sebbene questi fattori ambientali possano non essere considerati durante i test di tenuta all'aria, nel funzionamento effettivo, le fluttuazioni di temperatura possono causare guasti alla guarnizione.

l Invecchiamento o affaticamento del materiale: se il materiale della piastra di raffreddamento del liquido viene utilizzato per troppo tempo, potrebbe invecchiare o affaticarsi, deteriorando le sue prestazioni di tenuta e aumentando così il rischio di perdite di liquido.

3-Misure preventive per perdite della piastra di raffreddamento a liquido

l Migliorare la progettazione della piastra di raffreddamento a liquido: ottimizzando la struttura e la progettazione della piastra di raffreddamento a liquido, ridurre piccole crepe e difetti e migliorare le sue prestazioni di tenuta. Ad esempio, quando si salda la trave di installazione del modulo sulla superficie del canale di flusso, adottare misure anti-perdita per evitare perdite di refrigerante.

l Migliorare il livello del processo di produzione: nel processo di produzione della piastra di raffreddamento a liquido, vengono utilizzati processi di saldatura e materiali di alta qualità per garantire che il refrigerante non sia facile da penetrare. Allo stesso tempo, durante il processo di assemblaggio, seguire rigorosamente le procedure operative per evitare allentamenti o installazioni errate.

l Ottimizza la combinazione di metodi di rilevamento per garantire l'efficienza del rilevamento migliorando al contempo la precisione del rilevamento e riducendo il tasso di rilevamento mancato. Il metodo di immersione e il metodo di caduta di pressione vengono utilizzati per il rilevamento della tenuta all'aria, che è semplice da utilizzare, economico ed efficiente ed è adatto per esigenze di rilevamento di routine su larga scala. Tuttavia, la precisione di rilevamento dei due metodi è bassa. La precisione di rilevamento del metodo di caduta di pressione è generalmente una velocità di perdita di 1×10-4Pa·m³/s e la precisione dei risultati di rilevamento è facilmente influenzata da fattori quali temperatura, umidità, pulizia e pressione. Utilizzare apparecchiature di rilevamento con una maggiore precisione di rilevamento e un effetto migliore per aumentare la precisione di rilevamento a 1×10-6Pa·m³/s, migliorando così l'effetto di rilevamento.

Oltre alle misure preventive per la piastra di raffreddamento a liquido stessa, è anche necessario adottare strategie di risposta appropriate sotto molteplici aspetti, come la scelta del refrigerante, la scelta della guarnizione e l'ambiente di lavoro dell'apparecchiatura.

Condivideremo regolarmente aggiornamenti e informazioni su tecniche di progettazione termica e alleggerimento, per la vostra consultazione. Grazie per l'interesse verso Walmate.