La comunicazione e la condivisione promuovono la crescita

Uniamo le forze per lo sviluppo

1- Caratteristiche del processo di saldatura in lega di alluminio del vassoio batteria/scatola del pacco di accumulo di energia

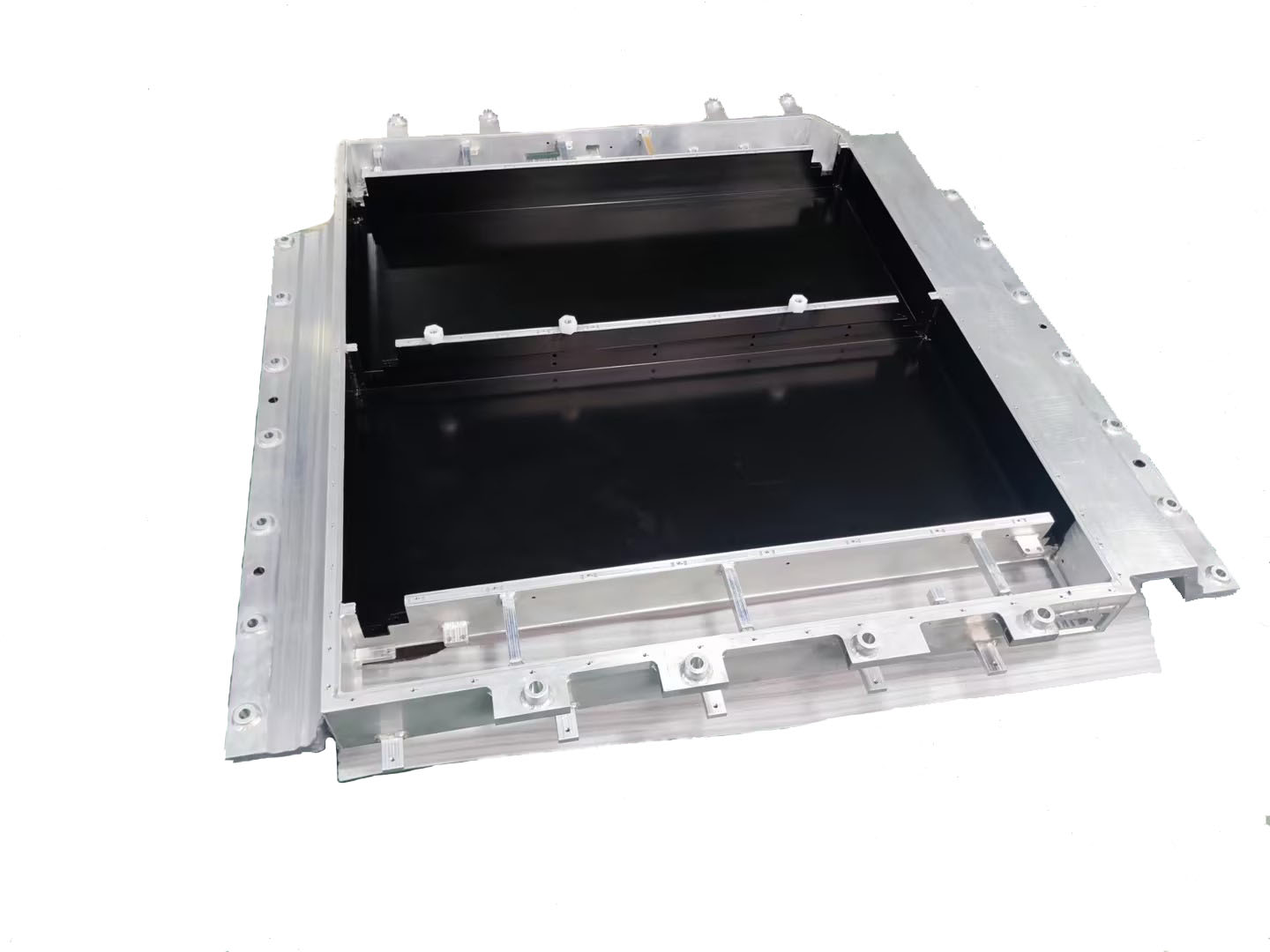

Nella produzione di nuove scatole del pacco di energia raffreddate a liquido, vassoi batteria e altri prodotti, i canali di raffreddamento a liquido e le strutture multi-cavità sono tipiche caratteristiche di progettazione complesse (come mostrato nella Figura 1). Tali strutture spesso includono le seguenti caratteristiche:

Figura 1: Design tipico di un vassoio per batteria

Interlacciamento spaziale tridimensionale: i canali di flusso sono distribuiti in una forma serpentina, con un gran numero di punti di svolta spaziali;

Collegamento multilivello: la cavità principale e la sottocavità sono collegate da partizioni a parete sottile (spessore 2-3 mm);

Caratteristiche di miniaturizzazione: piccole dimensioni della sezione trasversale del canale di flusso (lo spessore minimo della parete del canale di flusso del profilo in alluminio è 1,2 mm) e scarsa accessibilità alla saldatura.

2- Analisi delle difficoltà di combinare più tecnologie di saldatura nella produzione di vassoi per batterie

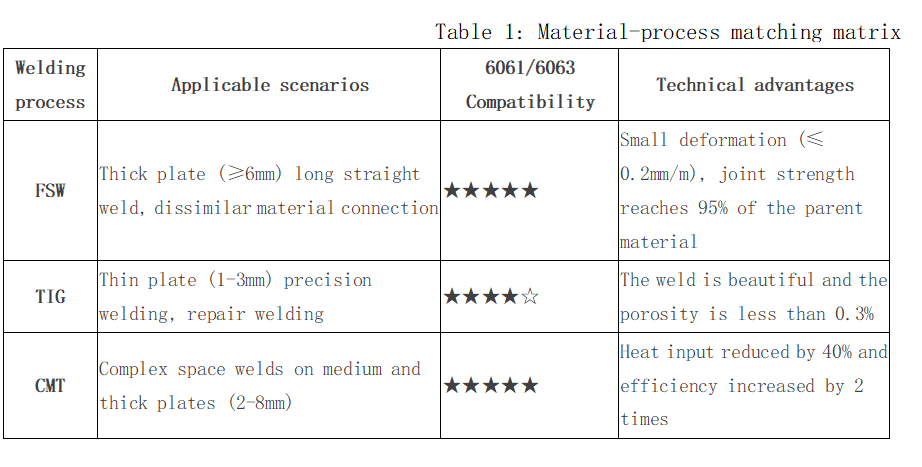

Nella pratica della produzione di vassoi per batterie, è necessario combinare più tecnologie di saldatura, come l'applicazione coordinata di saldatura a frizione e agitazione (FSW), saldatura a transizione di metallo freddo (CMT), saldatura a fusione tradizionale (TIG/MIG) e altre tecnologie. Questa combinazione mira a tenere conto di leggerezza, resistenza, tenuta ed efficienza produttiva, ma affronta anche le seguenti difficoltà principali:

a. Il problema dell'apporto di calore coordinato di più processi

Diverse tecnologie di saldatura (come FSW e saldatura laser) presentano grandi differenze nell'apporto di calore, che possono facilmente causare mutazioni delle prestazioni dei materiali e deformazione termica e devono essere risolte ottimizzando la sequenza di saldatura e la regolazione dei parametri.

b. Compatibilità delle apparecchiature e collo di bottiglia dell'efficienza

La commutazione delle apparecchiature è complessa e i requisiti di accuratezza della sincronizzazione dei parametri sono elevati. Sono necessari design di postazioni di lavoro modulari e saldatrici intelligenti per migliorare l'efficienza collaborativa e ridurre i tempi di ciclo.

c. Sfide nel bilanciare resistenza e costi della sigillatura

Il rischio di perdite all'intersezione di più saldature è elevato (rappresenta il 70% dei difetti) ed è richiesta una progettazione ridondante di sigillatura + ottimizzazione della topologia.

3-Pratica ingegneristica: vassoio batteria, raffreddamento a liquido per accumulo di energia, coordinamento del processo di saldatura multipla PACK box

a. Pianificazione della posizione delle cicatrici di saldatura

· Ottimizzazione della posizione di saldatura: nella fase di progettazione del prodotto, la razionalità della posizione di saldatura deve essere pienamente considerata per evitare che appaiano cicatrici di saldatura in parti o aree chiave che influenzano le funzioni del prodotto. Ad esempio, regolare lo spazio tra il telaio anteriore e l'ugello dell'acqua per evitare interferenze con le cicatrici di saldatura; ottimizzare la posizione di saldatura dell'ugello dell'acqua per ridurre l'impatto sulle prestazioni del prodotto.

· Corrispondenza con la struttura del prodotto: la posizione di saldatura deve corrispondere alla struttura del prodotto per garantire che la saldatura possa sopportare vari carichi e sollecitazioni durante l'uso del prodotto. Ad esempio, nel progetto della piastra di raffreddamento a liquido, la stabilità strutturale e l'affidabilità del prodotto vengono migliorate pianificando razionalmente la posizione di saldatura.

· Facile da usare e rilevare: la posizione di saldatura deve essere comoda per gli operatori per eseguire operazioni di saldatura e successive ispezioni di qualità. Ad esempio, evitare di saldare in posizioni difficili da raggiungere o con scarsa visibilità per migliorare l'efficienza e la qualità della saldatura.

b. Controllo della cicatrice di saldatura

· Dimensioni della cicatrice di saldatura: la dimensione della cicatrice di saldatura deve essere rigorosamente controllata. In genere, l'altezza della cicatrice di saldatura deve essere compresa tra 4 e 6 mm e la cicatrice di saldatura non deve superare il piano per garantire l'aspetto e la precisione di assemblaggio del prodotto. Ad esempio, nel progetto della piastra di raffreddamento a liquido, la dimensione della cicatrice di saldatura è stata controllata con successo regolando i parametri e il processo di saldatura, evitando l'impatto della cicatrice di saldatura sulle prestazioni e sulla qualità del prodotto.

· Forma della cicatrice di saldatura: la forma della cicatrice di saldatura deve essere il più regolare possibile per evitare una fusione eccessiva o incompleta. Ottimizzando i parametri di saldatura e le tecniche operative, la forma della cicatrice di saldatura può essere migliorata in modo efficace e la qualità della saldatura può essere migliorata.

· Trattamento di rettifica: per i segni di saldatura concavi prodotti nella posizione di saldatura a frizione, viene utilizzato un trattamento di rettifica per garantire una superficie liscia per soddisfare i requisiti di aspetto e prestazioni del prodotto.

c. Ottimizzazione della sequenza di saldatura

· Saldatura di partizioni: per prodotti di grandi dimensioni, il metodo di saldatura di partizioni può controllare efficacemente la deformazione complessiva. Dividendo il prodotto in più aree e saldandole in sequenza, la concentrazione di calore durante il processo di saldatura può essere ridotta e il rischio di deformazione termica può essere ridotto.

· Correzione passo dopo passo: durante il processo di saldatura, il metodo di correzione passo dopo passo viene utilizzato per regolare la deformazione della saldatura nel tempo. Misurando e correggendo continuamente la deformazione del prodotto durante il processo di saldatura, la precisione dimensionale e la forma del prodotto finale sono garantite per soddisfare i requisiti di progettazione.

· Ottimizzazione del percorso di saldatura: pianificare razionalmente il percorso di saldatura per evitare saldature ripetute nella stessa area e ridurre l'apporto di calore. Ad esempio, nel progetto della piastra di raffreddamento a liquido, l'apporto di calore durante il processo di saldatura è stato ridotto e la qualità della saldatura è stata migliorata ottimizzando il percorso di saldatura.

d. Controllo collaborativo della deformazione

La piastra di raffreddamento a liquido subisce una deformazione termica durante il processo di saldatura, con conseguente diminuzione della precisione dimensionale del prodotto. Misure di ottimizzazione:

· Utilizzare la saldatura di partizione e metodi di correzione passo-passo per controllare la deformazione complessiva.

· Ottimizzare i parametri di saldatura, ridurre corrente e tensione e ridurre l'apporto di calore.

· Utilizzare dispositivi di fissaggio per fissare il prodotto per ridurre il movimento e la deformazione durante la saldatura.

· Utilizzare il metodo di saldatura simmetrico per distribuire uniformemente il calore di saldatura.

Condivideremo regolarmente aggiornamenti e informazioni su tecniche di progettazione termica e alleggerimento, per la vostra consultazione. Grazie per l'interesse verso Walmate.