La comunicazione e la condivisione promuovono la crescita

Uniamo le forze per lo sviluppo

Nei veicoli elettrici puri, il peso del pacco batteria rappresenta circa il 30% del peso a vuoto. La leggerezza del pacco batteria è di grande importanza per migliorare l'autonomia di crociera del veicolo. Pertanto, la ricerca sull'elevata energia specifica dei pacchi batteria è una delle principali direzioni di ricerca attuali per i veicoli a nuova energia ed è anche il modo principale per ottenere veicoli elettrici leggeri. L'alleggerimento dei pacchi batteria di potenza può essere effettuato in due direzioni: miglioramento delle singole celle La densità energetica del pacco batteria è ottimizzata e gli accessori correlati del pacco batteria sono ottimizzati.

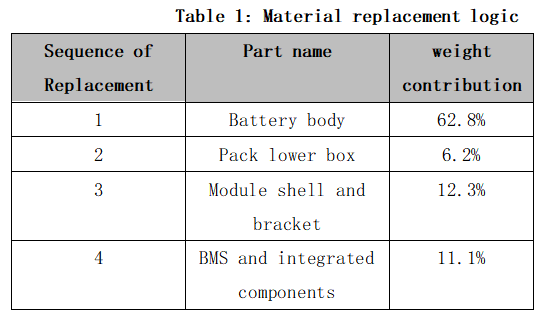

Lo sviluppo di pacchi batteria leggeri multi-materiale mira a ridurre il peso del pacco batteria, aumentare la densità energetica e l'autonomia di crociera, garantendo al contempo sicurezza e affidabilità utilizzando una varietà di materiali leggeri. Tra i componenti principali del pacco batteria, il corpo della cella della batteria ha la massa più elevata, seguito dalla scatola inferiore del pacco, dal coperchio superiore e dai componenti integrati BMS.

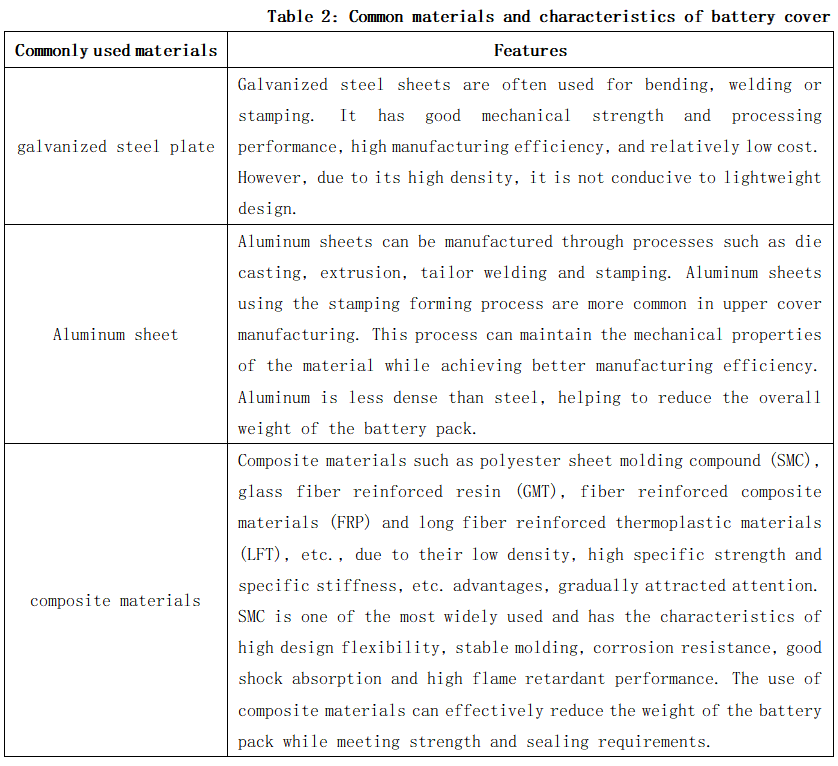

1-Design leggero del coperchio del pacco batteria

Il coperchio superiore della scatola della batteria si trova sopra la scatola della batteria di alimentazione e non è influenzato dai lati della scatola della batteria di alimentazione e non influenzerà la qualità dell'intero pacco batteria. Le sue funzioni includono principalmente la sigillatura e la protezione. Per migliorare l'efficienza energetica dell'intero veicolo, verranno presi in considerazione anche materiali leggeri nella progettazione. L'uso di materiali leggeri, come leghe di alluminio e materiali compositi (SMC, FRP, ecc.), può ridurre significativamente il peso del pacco batteria.

Inoltre, la progettazione strutturale della copertura superiore deve anche considerare l'efficienza di produzione e i requisiti di produzione di massa. Quando la struttura è molto irregolare, potrebbe essere difficile utilizzare la formatura o la piegatura e la saldatura su misura. La progettazione della copertura superiore deve anche considerare la connessione e la cooperazione con altri componenti come la scatola inferiore e le parti strutturali di tenuta per garantire la stabilità strutturale e l'affidabilità dell'intera scatola della batteria.

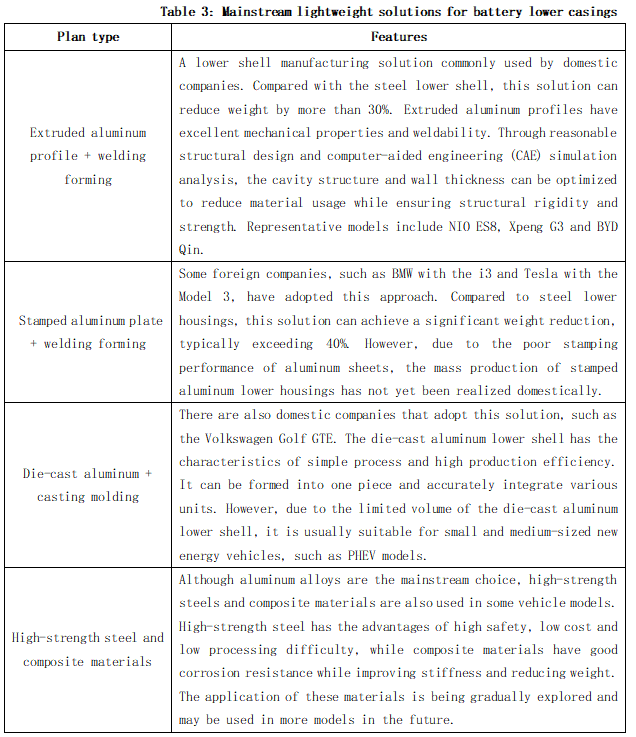

2-Design leggero del guscio inferiore del pacco batteria

La lega di alluminio è un materiale ideale per i gusci dei pacchi batteria grazie alla sua bassa densità, elevata resistenza specifica, buona stabilità termica, forte resistenza alla corrosione, buona conduttività termica, non magnetico, facile stampaggio e alto valore di riciclaggio. I materiali in lega di alluminio comunemente utilizzati includono 6061-T6, 6005A-T6 e 6063-T6. Questi materiali hanno diversi limiti di snervamento e resistenze alla trazione e possono soddisfare diverse esigenze strutturali.

Il guscio del pacco batteria è solitamente composto da un telaio profilato in lega di alluminio e da una piastra inferiore, che viene saldata utilizzando profili estrusi in lega di alluminio serie 6. Fattori come le dimensioni e la complessità della sezione del profilo, lo spessore della parete, ecc. devono essere considerati durante la progettazione per adattarsi a diversi requisiti strutturali e funzionali. Ad esempio, componenti come telai, partizioni centrali, pannelli del pavimento, travi, ecc. possono adottare diversi design di sezione trasversale.

Attraverso una progettazione strutturale ragionevole e metodi di collegamento, la resistenza complessiva del guscio può essere efficacemente garantita, la difficoltà di lavorazione può essere ridotta e il peso del guscio può essere ridotto:

l Pareti sottili: adottando un design a pareti sottili e utilizzando rinforzi per soddisfare i requisiti di resistenza, è possibile ridurre efficacemente il peso del materiale.

l Svuotamento: introduzione di sezioni cave nella progettazione strutturale per ridurre la densità del materiale.

l Ottimizzazione delle dimensioni: ottimizza le dimensioni del pacco batteria per ridurre l'utilizzo non necessario di materiali.

l Ottimizzazione della topologia: ridurre lo spazio occupato dai materiali ottimizzando la disposizione dei componenti interni del pacco batteria.

l Design modulare integrato: integra piastre di raffreddamento, golfari di sollevamento del pacco batteria e altri componenti nella scatola per ridurre il numero e il peso dei singoli componenti.

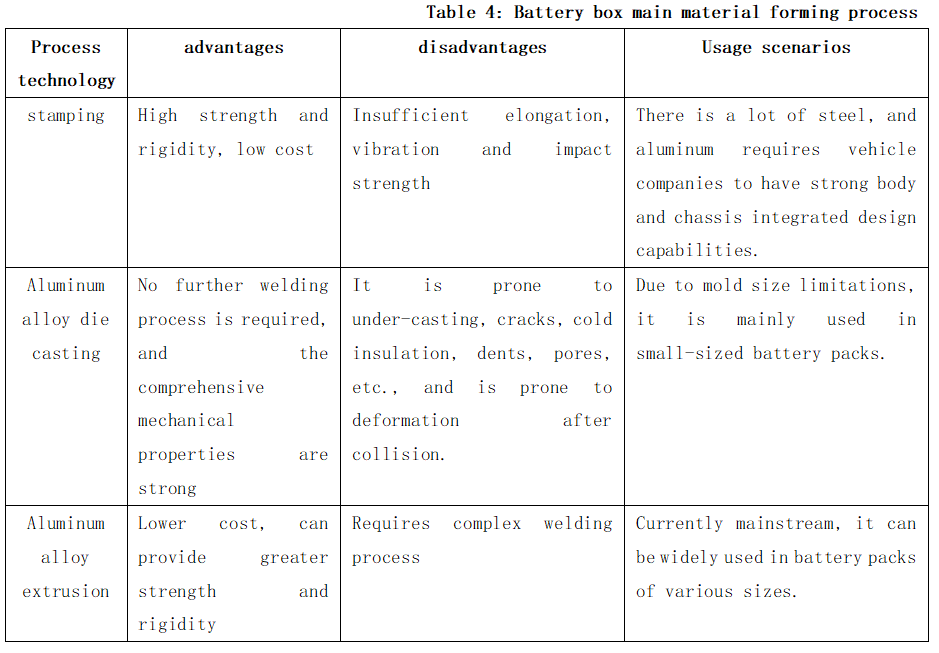

3-Produzione di tecnologia leggera

l Modellazione del materiale

Attualmente, ci sono tre categorie principali di processi di formatura del materiale della scatola della batteria: stampaggio, pressofusione di lega di alluminio ed estrusione di lega di alluminio. Il flusso di processo complessivo della scatola della batteria di potenza include processi di stampaggio e connessione del materiale, tra cui il processo di stampaggio del materiale è il processo chiave della scatola della batteria di potenza. Attualmente, la cassa superiore è principalmente stampata e i processi principali della cassa inferiore sono lo stampaggio per estrusione e la pressofusione di lega di alluminio.

l tecnologia di connessione

Il processo di collegamento della scatola della batteria è fondamentale nella produzione di nuovi veicoli energetici e prevede una serie di tecnologie e metodi per garantire la resistenza strutturale e la tenuta della scatola della batteria.

La saldatura è il principale processo di collegamento nella lavorazione delle scatole delle batterie ed è ampiamente utilizzato. Include principalmente i seguenti metodi:

① Saldatura a fusione tradizionale: come TIG (saldatura a gas inerte al tungsteno) e MIG (saldatura a gas inerte metallico). La saldatura TIG ha bassa velocità e alta qualità. È adatta per la saldatura a punti e la saldatura a traiettoria complessa. È spesso utilizzata per la saldatura su misura del telaio e la saldatura di piccoli pezzi a trave laterale. La saldatura MIG ha alta velocità e forte capacità di penetrazione ed è adatta per la saldatura a cerchio completo all'interno dell'assemblaggio della piastra inferiore del telaio.

② Saldatura a frizione e agitazione: la saldatura si ottiene generando calore tramite attrito. Ha le caratteristiche di buona qualità del giunto e alta efficienza produttiva.

③Tecnologia di trasferimento del metallo freddo: è adatta per materiali a piastra sottile. Non c'è apporto di calore durante il processo di saldatura, riducendo la deformazione.

④Saldatura laser: alta precisione, alta velocità, adatta per la saldatura di strutture complesse.

⑤ Saldatura a perno e saldatura a proiezione: utilizzata per la connessione rapida di parti specifiche. La saldatura a perno è fissata da perni e dadi, mentre la saldatura a proiezione è collegata mediante protuberanze a pressione.

Il metodo di collegamento meccanico risolve principalmente i problemi di facile saldatura e di slittamento del filo di materiali a piastra sottile durante la saldatura, tra cui:

① Dado per rivetto cieco: utilizzato per collegare la superficie di tenuta del telaio della scatola e la piastra inferiore della cavità interna. Presenta i vantaggi di un'elevata efficienza di fissaggio e di un basso costo di utilizzo. Adatto per collegamenti filettati tra piastre sottili e altri componenti.

②Inserto filettato in filo: utilizzato per rinforzare i fori delle viti in alluminio o altri corpi a bassa resistenza, migliorare la capacità portante delle viti e la distribuzione della forza delle filettature ed è adatto per i fori di montaggio dei moduli batteria e per i fori di montaggio delle superfici di tenuta. Rispetto ai dadi per rivetti ciechi, gli inserti filettati in filo sono più resistenti e facili da riparare, ma generalmente non sono adatti per installazioni a parete sottile.

Condivideremo regolarmente aggiornamenti e informazioni su tecniche di progettazione termica e alleggerimento, per la vostra consultazione. Grazie per l'interesse verso Walmate.