La comunicazione e la condivisione promuovono la crescita

Uniamo le forze per lo sviluppo

Il design completamente sigillato del pacco di accumulo di energia è la chiave per garantirne la sicurezza e il funzionamento stabile a lungo termine. La sigillatura è essenzialmente l'uso di un dispositivo per chiudere (sigillare) uno spazio o rendere un giunto a prova di perdite. Il design completamente sigillato può prevenire efficacemente perdite di liquidi e gas all'interno della cella della batteria, il che è fondamentale per garantire il funzionamento sicuro e stabile del sistema di accumulo di energia. Pertanto, durante la progettazione, devono essere prese in considerazione sia la tenuta all'aria che la sigillatura del mezzo liquido.

Nel funzionamento effettivo, la progettazione della tenuta del pacco di accumulo di energia deve considerare in modo completo molteplici fattori quali materiali, processi, apparecchiature di collaudo, condizioni ambientali e processi di produzione per garantire che le sue prestazioni di tenuta possano soddisfare gli standard previsti. Questo articolo spiega la pratica applicativa e i punti chiave della progettazione della tenuta del pacco di accumulo di energia nell'ingegneria effettiva dagli aspetti di tenuta all'aria della scatola del pacco, tenuta al liquido del ciclo di raffreddamento a liquido e mezzo di raffreddamento a liquido.

Articolo precedente: Progettazione della tenuta stagna della scatola del pacco di accumulo di energia

Il design della tenuta aiuta a mantenere stabili la temperatura e la pressione all'interno del pacco di accumulo di energia, il che svolge un ruolo chiave nel normale funzionamento e nelle prestazioni della batteria; e il design della tenuta può ridurre l'impatto dell'ambiente esterno sulla batteria interna, come umidità, polvere e altri inquinanti, ecc., migliorando così l'affidabilità e la durata del sistema. Inoltre, l'uso di materiali e strutture di tenuta appropriati può migliorare efficacemente la resistenza all'usura e all'invecchiamento delle guarnizioni, aumentare la durata dell'intero sistema di accumulo di energia e ridurre i costi di manutenzione.

L'idea generale della progettazione ermetica è quella di analizzare la struttura della scatola per individuare le aree chiave in cui potrebbero verificarsi perdite e quindi adottare misure mirate in base alle prestazioni specifiche e ai requisiti funzionali delle diverse aree.

1-Analisi della struttura della scatola

La scatola non è solo il supporto fisico dei moduli batteria e dei componenti elettrici, ma anche un'importante garanzia per il funzionamento sicuro e affidabile dell'intero sistema di accumulo di energia. È lo "scheletro" del pacco di accumulo di energia, che è generalmente composto da un coperchio superiore, una scatola inferiore, componenti di supporto e una guarnizione Parti e bulloni, ecc.

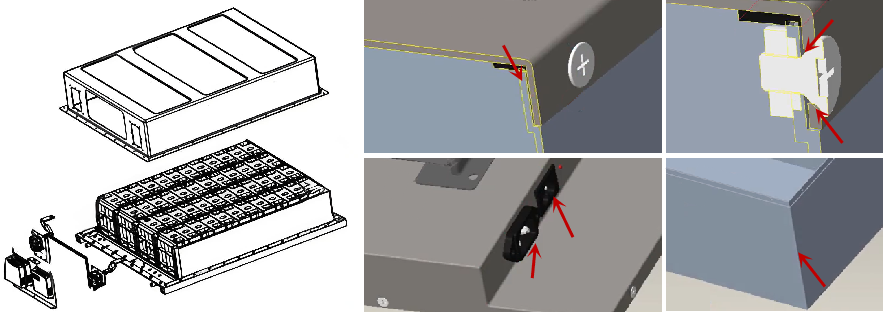

Figura 1: Diagramma schematico della scatola del pacco di accumulo di energia e aree chiave su cui concentrarsi nella progettazione della sigillatura (ad esempio, contrassegnate con frecce rosse)

Come mostrato nella figura sopra, scopri dove potrebbero verificarsi potenziali perdite:

l Punti di collegamento di più componenti, quali: l'interfaccia di assemblaggio tra il coperchio superiore e la scatola inferiore, l'interfaccia di installazione tra i connettori ad alta e bassa tensione e la scatola, l'interfaccia di installazione tra i componenti esposti e la scatola della batteria, ecc.

l Se per il collegamento vengono utilizzati bulloni, potrebbe esserci anche il rischio di perdite nel punto di installazione e fissaggio, come l'interfaccia elettrica e l'interfaccia di installazione del pannello frontale della scatola.

l Per garantire la tenuta e la protezione della scatola, non devono esserci fori o fessure nel coperchio superiore e nel corpo inferiore della scatola.

Figura 2: Scatola inferiore di raffreddamento a liquido a immersione (telaio in lamiera + piastra inferiore di raffreddamento a liquido in alluminio)

2- Progettazione della tenuta dell'interfaccia di installazione tra il coperchio superiore e la scatola inferiore

La copertura superiore può essere generalmente divisa in due tipi: tipo piatto e tipo di forma speciale. Anche le loro caratteristiche strutturali sono diverse. Ad esempio, materiale composito SMC, alluminio, indipendentemente dal materiale, al fine di ridurre la complessità della struttura autosigillante, la copertura superiore del guscio della batteria La copertura è solitamente di design monoblocco. Inoltre, i requisiti di apertura della copertura superiore devono anche soddisfare i requisiti dell'interfaccia e devono essere indipendenti dall'interfaccia di tenuta per ridurre l'impatto sulla tenuta del pacco batteria. Il design della guarnizione della copertura superiore generalmente segue i seguenti principi:

l La progettazione di parti integrate è stata adottata per evitare la progettazione di parti separate, garantendo così la stabilità delle prestazioni "autosigillanti" del coperchio superiore.

l I fori di posizionamento e le caratteristiche di posizionamento sono progettati sul bordo del coperchio superiore (all'esterno dell'interfaccia di tenuta tra il coperchio superiore e il vassoio inferiore).

l L'interfaccia di tenuta tra il coperchio superiore e il corpo inferiore della scatola richiede una superficie di corrispondenza che soddisfi i requisiti di tenuta "uniforme" e "continua".

Attualmente, le soluzioni principali per la scatola inferiore del pacco di accumulo di energia sono: scatola in lamiera + piastra di raffreddamento a liquido, scatola pressofusa + piastra di raffreddamento a liquido, scatola integrata nel profilo, scatola integrata pressofusa, ecc. Tra queste, la scatola integrata nel profilo e altre soluzioni Al contrario, presenta i vantaggi di una buona capacità di carico del canale di flusso e di un basso costo di apertura dello stampo, ed è ampiamente utilizzata. La scelta del processo di saldatura ha una grande influenza sulle prestazioni di tenuta. Per saldature di materiali e spessori diversi, la scelta di un metodo di saldatura adatto può migliorare efficacemente la qualità della saldatura per garantire la resistenza complessiva e le prestazioni di tenuta del sistema.

Inoltre, la progettazione della tenuta della scatola inferiore deve seguire i seguenti principi di tenuta:

l Per la costruzione del telaio vengono utilizzati profili a sezione chiusa e nei giunti si impiega la tecnologia di collegamento lineare autosigillante, come la tecnologia di saldatura CMT.

l I vassoi per batterie realizzati con profili in alluminio devono essere progettati con uno o più strati continui di colloide sigillante.

l Nel caso di una piastra di raffreddamento a liquido integrata nella scatola inferiore, è necessario prendere in considerazione l'impiego di guarnizioni colloidali o tecnologie di collegamento lineare autosigillanti, come la tecnologia di saldatura a frizione e agitazione FSW.

l L'interfaccia di tenuta tra il coperchio superiore e il corpo inferiore della scatola necessita della superficie corrispondente per soddisfare i requisiti di tenuta "uniforme" e "continua". Se necessario, l'interfaccia di tenuta deve essere lavorata e lucidata.

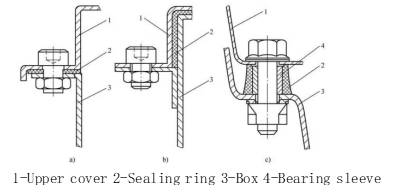

Figura 3: Forme di tenuta comuni tra il coperchio superiore e la scatola inferiore

Di solito, il coperchio superiore e la scatola inferiore del Pack box di accumulo di energia adottano una flangia piegata e un design con guarnizione di tenuta, come mostrato nella Figura 2. Il coperchio superiore, il corpo della scatola inferiore e la guarnizione di tenuta sono completamente compattati e accoppiati tramite bulloni di fissaggio per garantire che il Pack box soddisfi i requisiti pertinenti di IP67.

3- Progettazione della tenuta delle interfacce elettriche e di comunicazione e dell'interfaccia di installazione del pannello frontale della scatola inferiore

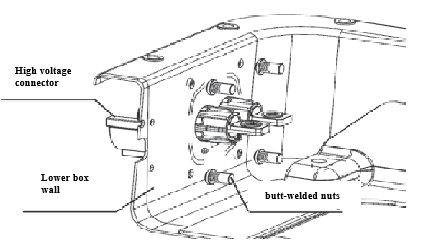

Il pannello frontale della scatola (come mostrato nella Figura 3) è dotato di fori sul profilo estruso per l'installazione di interfacce elettriche e di comunicazione per realizzare funzioni quali la trasmissione di corrente, l'interazione delle comunicazioni e il controllo di sicurezza.

Figura 4: Interfaccia di installazione elettrica, di comunicazione e del pannello frontale del mobile inferiore

La tenuta all'aria dell'interfaccia di installazione tra la scatola e le interfacce elettriche, di comunicazione e di altro tipo deve seguire i seguenti principi:

l La forma dell'interfaccia è progettata in modo aerodinamico per ridurre la possibilità di accumulo e permeazione di gas e liquidi nell'interfaccia.

l L'allineamento preciso evita spazi vuoti causati dal disallineamento delle interfacce durante l'installazione.

l Sigillare preventivamente l'interfaccia prima dell'installazione e aggiungere cuscinetti antivibranti o sigillanti per migliorare l'effetto di tenuta iniziale o ridurre i guasti di tenuta causati dalle vibrazioni.

Inoltre, in termini di selezione degli elementi di fissaggio, vengono utilizzati elementi di fissaggio ad alta resistenza e coppia elevata, che vengono serrati più volte durante il processo di installazione per garantire la tenuta dell'interfaccia. Ad esempio, se viene utilizzato un dado a saldare di testa, la sua caratteristica è che può essere collegato direttamente al foro della parete della parte collegata (il pannello frontale della scatola) per la saldatura di testa. Questa progettazione strutturale può migliorare significativamente la tenuta stagna della parte di collegamento.

Figura 5: Utilizzo di dadi saldati a testa per aumentare la tenuta stagna

4-Selezione del sigillo

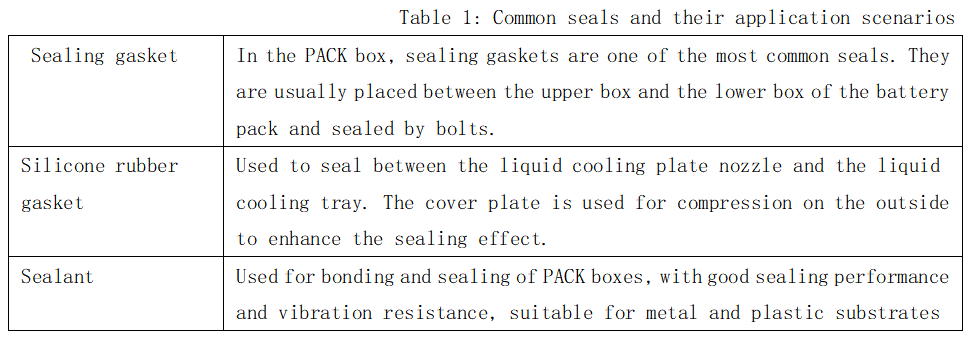

La progettazione e la selezione delle guarnizioni sono fondamentali in quanto influenzano direttamente l'affidabilità e la durata del sistema. Di seguito sono riportati i fattori chiave da considerare quando si progettano e si selezionano le guarnizioni per i sistemi di raffreddamento a liquido per l'accumulo di energia:

l Il materiale di tenuta deve avere una certa compatibilità chimica e di pressione, ed essere in grado di resistere all'intervallo di temperatura di esercizio del sistema, inclusi ambienti ad alta e bassa temperatura. La selezione del materiale della tenuta dipende dall'ambiente di utilizzo e dai requisiti di durata di servizio. I materiali di tenuta comuni includono gomma, politetrafluoroetilene (PTFE), nylon, metallo, ecc.

l Libertà di perdite: la guarnizione deve essere in grado di adattarsi alla leggera deformazione che può verificarsi nel sistema durante il funzionamento per garantire un buon effetto di tenuta in varie condizioni di lavoro. In genere, la deformazione della guarnizione deve essere maggiore del 30% e inferiore al 60% e la pressione dell'interfaccia di tenuta deve essere maggiore di 30 kPa.

Condivideremo regolarmente aggiornamenti e informazioni su tecniche di progettazione termica e alleggerimento, per la vostra consultazione. Grazie per l'interesse verso Walmate.