分かち合うことで成長します

手を携えて共に行い共に発展する

自動車業界にとって、コスト削減、効率向上、品質保証を確保しながら、大規模なスパン、迅速な反復、豊富な製品ラインなどの市場ニーズに対応するために、製品の標準化、つまり車両のプラットフォーム化は間違いなく良い戦略です。バッテリーのプラットフォーム化により、同じバッテリーパックソリューションを異なるモデルに適合させたり、同じタイプのバッテリーセルと類似の構造で構成されたバッテリーパックソリューションを適合させたりすることができます。これは、可能な限り多くの部品を標準化できることを意味し、開発サイクルを短縮し、コストを節約し、生産ラインを合理化し、生産効率を向上させることができます。

1番目:バッテリープラットフォーム化

バッテリープラットフォームソリューションは、製品の全体的な計画、コスト削減、生産能力の最適化に役立ちます。車両プラットフォームのバッテリープラットフォーム戦略によると、プラットフォームの各モデルの要件の交差と帯域幅を考慮し、できるだけ少ないバッテリーとバッテリーソリューションを使用して、できるだけ多くのモデルと互換性を持たせる必要があります。純電気プロジェクトのアーキテクチャ開発では、統合されたパワーバッテリーパックを合理的に配置することが重要です。具体的な作業要素には、電力と電力性能の要件、衝突安全性、レイアウトの場所とスペースなどが含まれます。

1-空間サイズの境界とバッテリーセルの標準化

l バッテリーパックの設置場所

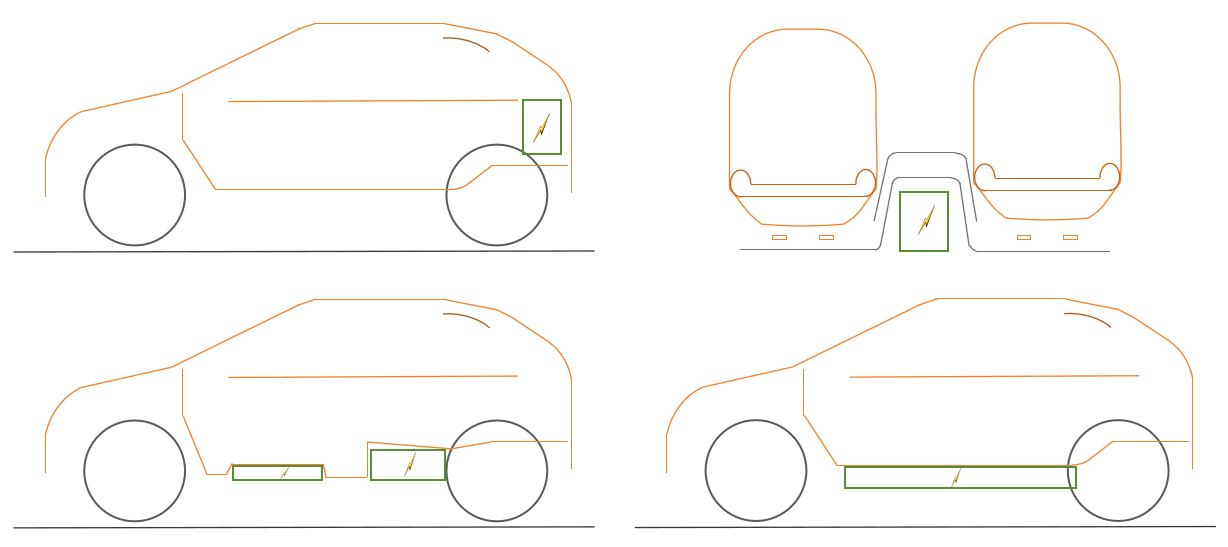

現在、主流の動力バッテリーの配置は床下、つまり前部座席の下、後部座席の下、中間チャンネル、フットレストなどです。この配置により、利用可能な面積を最大化し、車両の重心を下げ、車両の操縦安定性を向上させ、衝突力の伝達経路を最適化できます。

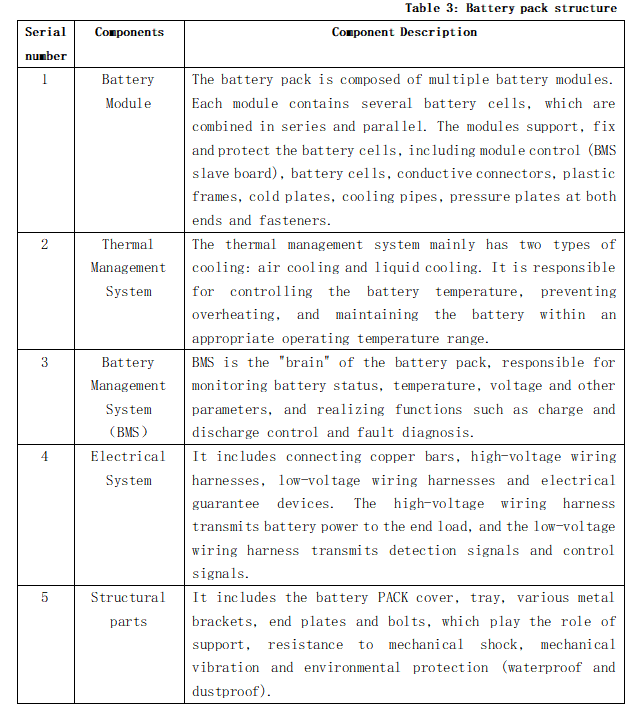

図1: 電気自動車開発におけるバッテリーパックのレイアウト

l バッテリーパックのスペースレイアウトの進化

分割バッテリーパック:JAC Tongyueシリーズのような分割バッテリーパックスペースレイアウトを採用しています。エネルギーモジュールは2つのバッテリーパックで構成され、1つは元の燃料タンクの位置に配置され、もう1つはスペアタイヤが収納されているトランクに配置されています。

さらに、エンジニアは燃料車の本来のアーキテクチャ内で使用可能なスペースを継続的に探求しており、その結果、「工」、「T」、「土」の形状のバッテリーパックレイアウトが生まれました。

このタイプの設計は、従来の燃料自動車のマイナーチェンジであり、スペースが非常に限られており、搭載できるバッテリーパックの容積と重量が非常に限られているため、容量を増やすことが難しく、航続距離は高くありません。

統合バッテリーパック: これは新しい製品設計コンセプトです。車両全体の設計は、コアコンポーネントであるバッテリーパックを中心に展開されます。バッテリーパックはモジュール設計されており、利用可能なスペースを最大限に活用するために車両シャーシ上に平らに配置されます。

l バッテリーパック設置箇所レイアウト

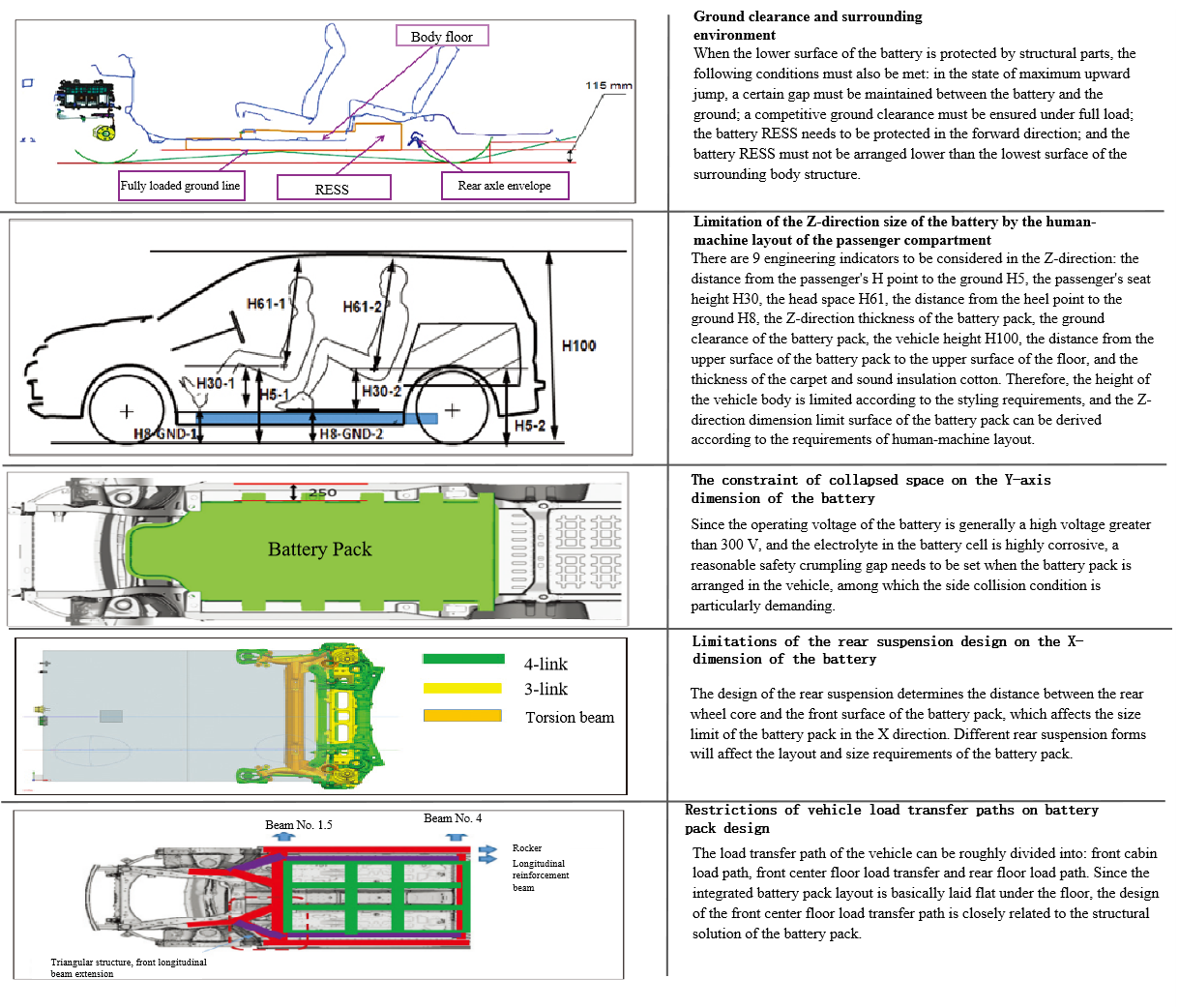

バッテリー パックの適切なレイアウトは非常に重要であり、設計上の制限要因には、地上高、通行性、衝突安全性、電力要件など、さまざまな側面があります。

図2: バッテリーパックのサイズ設計上の制約

車両プラットフォームでは、プラットフォーム内の各車両モデルのカテゴリ、レベル、および位置を定義し、車両のサイズとホイールベースを決定する必要があります。車両レイアウトは、車両スペースに応じて、バッテリーパックのサイズエンベロープをX、Y、Z方向に分解します。バッテリーは、車両のさまざまなシステム間の干渉がないように、車両の指定されたエンベロープ内に配置する必要があり、車両重量指数は、バッテリーパックのシステム品質要件を分解できます。

バッテリーのサイズに関して言えば、動力バッテリーパックの設計は、車両スペースや車両重量などの厳格な基準指標を避けることができず、バッテリーセルの設計には限界があることを意味します。この限界に制約されて、バッテリーセルのサイズは一定の範囲に集中します。たとえば、角型バッテリーセルの長さは150〜220mm、幅は20〜80mm、高さは100mm前後です。バッテリーセルのサイズ仕様の変化傾向は、車両のプラットフォーム化とバッテリーの標準化の補完関係の結果です。

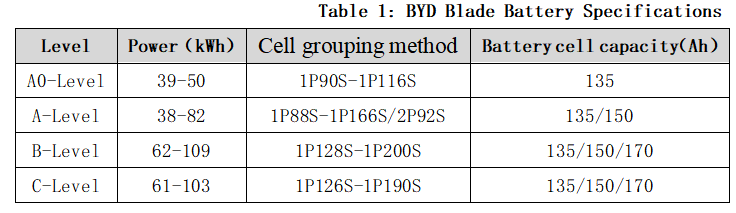

しかし、各自動車メーカーのバッテリープラットフォーム戦略、車種、標準化に対する認識は異なり、現在の製品ソリューションには大きな違いが生じています。たとえば、BYDの標準化戦略は、ブレードバッテリーを完全に置き換えることであり、そのサイズは960×13.5(14)×90(102)mmに固定されており、単セル電圧は3.2/3.3Vです。

2- 耐久性限界とバッテリー容量ソリューションの開発

動力電池は、車両が走行するためのエネルギーを提供します。電池容量、放電深度、エネルギー密度は、利用可能な電力量に影響します。異なるモデルのニーズを満たすために、モデルの消費電力の違いは重要な関心事となっています。車両の航続距離は、電気駆動、電池、車両重量、風圧、機械抵抗、低電圧消費電力、エネルギー回収などの要因によって影響を受けます。消費電力の差が大きいモデル間でバッテリーソリューションを共有する可能性は低いため、バッテリーのサイズ、品質、電力、電力性能の最適化など、パーソナライズされたバッテリー電力ソリューションを開発して、航続性能の要件を満たす必要があります。

自動車製造プラットフォームの純電気走行距離の制約下では、バッテリーに必要な正味放電量は、異なるモデルの消費電力によって影響を受けます。プラットフォーム上の各モデルの消費電力分布を確認し、さらに消費電力帯域幅をバッテリー需要分布に変換してから、プラットフォームに必要なバッテリー電力計画を決定する必要があります。

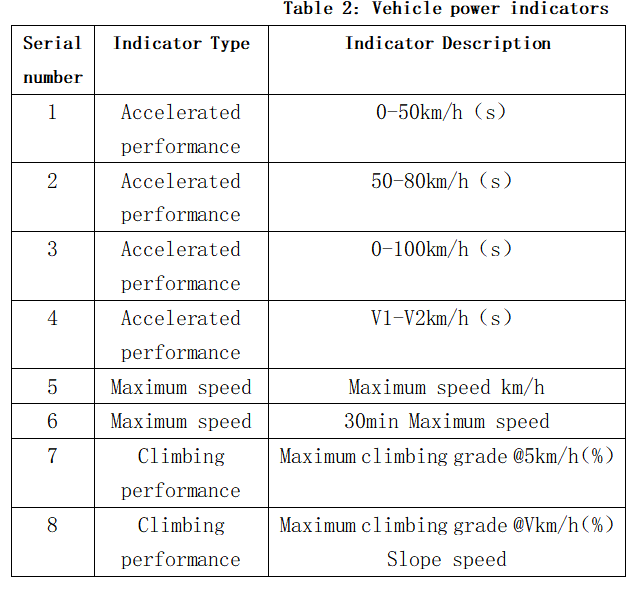

3-パワーパフォーマンス境界

車両全体の動的性能には、異なる SOC と周囲温度での加速条件、定速条件、電力保存条件での電力性能が含まれます。バッテリーに対応する変数は、異なる SOC と温度でのバッテリーの電力電圧特性です。バッテリーの電力は、車両の電力システムの電力要件に対応し、電圧は駆動モーターの定格電圧要件に対応します。

一般的に、車両プラットフォーム全体のバッテリー ソリューションの評価は、常温および高出力での 100 キロメートルの加速時間とそのバッテリー インジケーターの分解から始まり、徐々に全範囲およびすべての動作条件下でのバッテリー インジケーターの分解にまで広がります。

2番目:電池ボックスの開発

1-バッテリーの統合とモジュール化

バッテリー モジュールの設計を最適化し、バッテリー パックの統合性とモジュール性を向上させ、非アクティブなコンポーネントを削減し、バッテリー パックのエネルギー密度を高めます。

現在普及しているバッテリーパックの統合技術には、CTP、CTB、CTCなどの形式があります。統合技術の進歩に伴い、部品の形状、材質、組み合わせが変化してきました。全体的な方向は統合と一体化です。独立した部品の数を減らし、1つの大きな部品を使用して複数の部品を置き換えることで、より大きく機能的なコンポーネントが形成されます。

2-バッテリーボックス設計

バッテリーケースは、動力バッテリーシステムアセンブリのキャリアであり、製品の安全な操作と保護において重要な役割を果たし、車両全体の安全性に直接影響します。 バッテリーケースの構造設計には、主にバッテリーケースの上部シェル、下部シェル、およびその他のコンポーネントのシェル材料の選択、および製造プロセスソリューションの選択が含まれます。 バッテリーケースの上部カバーは主に密閉の役割を果たしており、大きな力を受けません。バッテリーケースの下部ケースは、動力バッテリーシステム製品全体のキャリアであり、バッテリーモジュールは主に下部ケースに配置されています。 そのため、バッテリーケースの内側には、埋め込み溝やバッフルなどの構造対策が必要です。これにより、車両が走行しているときにバッテリーモジュールが確実に固定され、前後左右上下方向に移動せず、側壁や上部カバーに衝撃が加わってバッテリーケースの寿命に影響を与えないようにします。

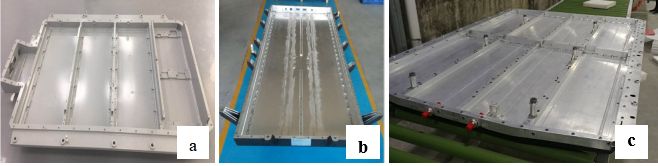

図3: バッテリー下部ボックスソリューション、a-スキンフレーム、b-FSW溶接+フレーム、c-FSW溶接+フレーム

l バッテリーパックの設置ポイント構造設計と接続固定

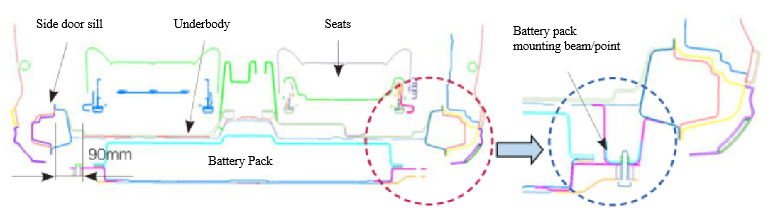

バッテリーパックの取り付けポイントは通常、前後に貫通する取り付けビーム構造を採用し、前端は前部キャビンの縦梁に接続され、効果的で一貫した密閉ビーム構造を形成します。取り付けポイントは、バッテリーパックの重量配分に応じて合理的に配置されています。バッテリーパックと車両は、ボルト固定、機械固定+接着ジョイントハイブリッド接続、スナップオン接続など、さまざまな方法で固定されています。

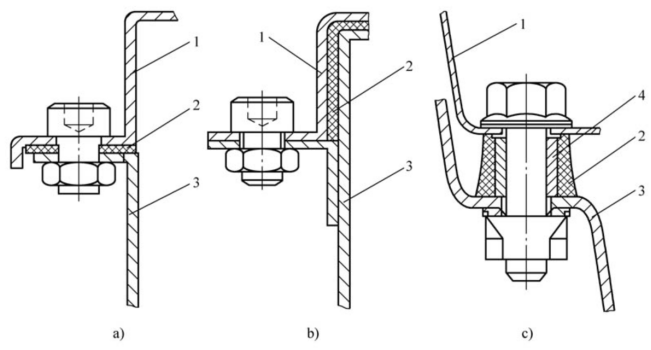

図4: バッテリーパックのレイアウトと取り付け部分

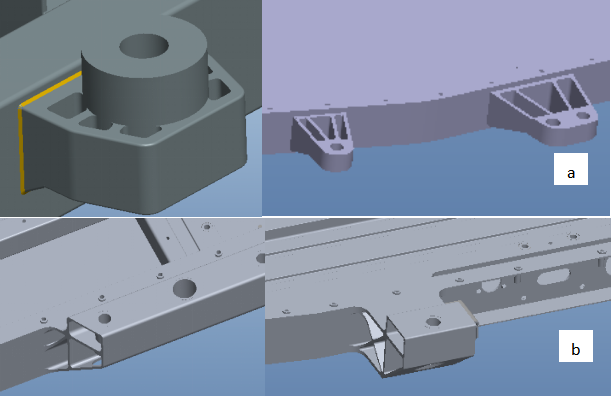

パワーバッテリーパックは、通常、複数の吊り上げラグ構造を介して車両に取り付けられます。パワーバッテリーパック自体の重量が大きいことに加え、吊り上げラグは、石畳や深い穴など、車両の動きによってもたらされる道路の振動にも耐える必要があります。このような耐久性のある作業条件と誤用条件により、吊り上げラグ構造の強度に対する要求は高くなります。

図5: さまざまな吊り金具の接続ソリューション: a 溶接吊り金具 b アルミ押し出しフレーム吊り金具

l 電池ボックスの安全性と保護構造

機械的強度と保護: バッテリー ボックスは、内部のバッテリーを機械的衝撃や衝撃から保護するのに十分な機械的強度を備えている必要があります。バッテリー ボックスは、さまざまな条件下でバッテリーの安全性を確保するために、振動、押し出し、機械的衝撃に耐える必要があります。

衝突保護:バッテリーケースの設計では、特に側面衝突や底部衝突に対する衝突安全性を考慮する必要があります。通常、バッテリーケースはアルミニウムまたはスチールで作られ、外枠を介して下部トレイに接続され、構造的な剛性を提供し、衝突エネルギー吸収能力を高めます。さらに、バッテリーケースの変形やバッテリーセルの損傷を防ぐために、適切な衝突吸収構造を設計する必要があります。

防水、防塵、耐腐食性:バッテリー ボックスは防水、防塵性が必要であり、通常は IP67 レベルのシーリング ガスケットを使用して気密性を確保します。また、耐腐食性を高めるために外側に PVC コーティングをスプレーするなど、防腐食対策も考慮する必要があります。

防爆および圧力解放設計:バッテリーが爆発した場合、エネルギーはバランス防爆バルブなどの装置を通じて集中的かつ方向性を持って放出され、顧客キャビンへの侵入を回避します。また、機器全体の破裂を防ぐために、防爆対策(部分的な構造破壊など)を講じる必要があります。

l シーリング設計

バッテリーボックスの上部カバーと下部ケース間のシール面の設計は、シール性能に重要な役割を果たしており、その設計はバッテリーボックス構造とシールリングと一緒に設計する必要があります。シール面は、湾曲した構造が多すぎないように、できるだけ同一平面に保つ必要があります。上部カバーと下部ケースはボルトで接続されるため、多数のボルトが使用されるため、穴の同軸性を確保することが特に重要です。ボルト穴の位置を合理的に配置すると同時に、位置寸法はできるだけ円形にし、X方向とY方向に対称に配置する必要があります。接続ボルトの数の選択は、シールレベルと分解および組み立て作業量に基づいて総合的に考慮する必要があります。

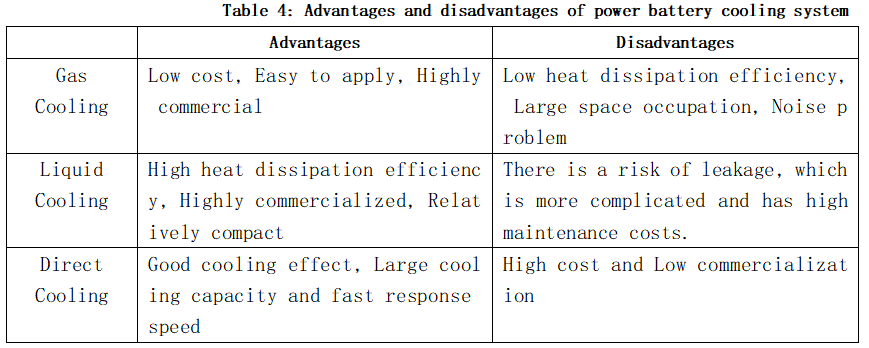

図6: 上部ボックスと下部ボックスのシーリング設計、1-バッテリー上部カバー、2-シーリングガスケット、3-バッテリー下部カバー、4-金属導管

l 電気安全と短絡保護

接続の信頼性: バッテリー ボックス内のコネクタは、バッテリー ボックスの過電流容量と、緩和措置などを含む電気的/機械的接続の信頼性を確保するために、正しい極性接続を備えている必要があります。

電気絶縁および耐電圧設計:モジュール設計は二重絶縁保護を採用しています。バッテリーセル自体には、バッテリーセルブルーフィルムの層とバッテリーセルトップパッチがあり、絶縁および耐電圧要件を満たしています。エンド/サイドプレートとバッテリーセルの間、およびバッテリーセルと下部取り付け面の間に絶縁および耐電圧保護が設定されます。

l 熱管理設計

バッテリー熱管理開発は、バッテリー温度制御、コールドプレート、配管システムなどの設計を含む、バッテリーパックシステムの設計と開発の全サイクルにわたります。バッテリー熱管理システム設計の主な目標は、スペースレイアウト、設計コスト、軽量化などを考慮しながら、加熱または冷却制御を通じてバッテリーシステムが比較的適切な動作温度で動作することを保証し、セル間の温度差を減らして一貫性を確保することです。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。