分かち合うことで成長します

手を携えて共に行い共に発展する

ウォーターブロックは液体冷却システムの重要なコンポーネントであるため、その設計では、熱交換性能、構造強度、耐腐食性、耐漏洩性、コスト管理など、さまざまな要素を考慮する必要があります。ウォーターブロックは通常、複雑な熱交換スロット構造(つまり、流路)で設計されており、その内部の流路設計の品質がシステム全体の熱交換効率を直接決定します。

パート2:ウォーターブロックの設計、加工技術、課題

1-さまざまなシナリオにおけるウォーターブロックの設計要件

l 高性能コンピューティング:

高性能コンピューティングデバイス(高性能CPU、GPUなど)は動作中に大量の熱を発生するため、ウォーターブロックには効率的な放熱機能が必要です。高熱流束密度の放熱要件を満たすために、ウォーターブロックは通常、高密度マイクロチャネル設計を採用して熱交換面積を増やし、放熱効率を向上させます。さらに、一部の設計ではウォーターブロックをCPUに直接統合し、シリコングリースを塗布する手順を排除することで、組み立てプロセスを簡素化するだけでなく、放熱性能をさらに向上させます。信頼性の面では、ウォーターブロックは漏れを防ぎ、長期にわたる安定した動作を確保するために、優れた密閉性能を備えている必要があります。

l グラフィックカードの冷却:

グラフィック カードは発熱量が多い部分なので、ウォーター ブロックはグラフィック カード上の発熱部品すべてを効果的に冷却できるよう、全面カバー設計にする必要があります。同時に、グラフィック カードの冷却には高流量の冷却剤が必要なので、ウォーター ブロックの内部構造は高流量に対応して熱を素早く除去する必要があります。

l データセンター:

データセンターでは、データセンターの安定した動作と効率的な放熱を確保するために、ウォーターブロックの構造設計は、効率的な放熱、低騒音、高信頼性、高電力密度への適応性、インテリジェントな管理、環境適応性など、複数の要件を満たす必要があります。

2-ウォーターブロック構造の進化の傾向

ウォーターブロックの構造設計の進化の傾向は、技術革新と性能向上の二重の追求を反映しており、主に以下の側面に反映されています。

l 放熱性能の向上:

接触面積を増やす:一部のウォーターブロック設計では、発熱体との接触面積を増やすことで放熱性能を向上させています。たとえば、大面積の銅ベース設計では、良好な接触と熱伝導を実現できます。

内部構造の最適化:内部の水路を最適化します。1つのアイデアは、通常のフィンからステアリングフィンに変更し、長いストリップフローチャネルを提示し、フロー境界層の分離を促進し、境界層の厚さを減らし、熱交換効率を向上させるなど、流体の流れを最適化することです。もう1つのアイデアは、従来の粗い水路からマイクロチャネル設計に変更するなど、熱容量領域を増やすことです。これにより、冷却剤とベースプレートの接触面積が大幅に増加し、放熱効率が向上します。一部の設計では、冷却剤をガイドプレートを介してマイクロチャネルベースプレートに噴霧して、局所的な流速と乱流を増加させ、熱吸収効率を大幅に向上させます。

l 統合されたインテリジェントなデザイン:

統合設計:統合設計では、ウォーターポンプ、ヒートシンクフィン、熱伝導ベースなどのコンポーネントを統合して、接続ポイントの数を減らし、システムの安定性と放熱効率を向上させます。

多機能統合:放熱性能に加えて、最新のウォーターブロックには温度表示と監視機能もあります。

モジュラー設計:モジュラーバックル構造により、整理の利便性と自由度が向上します。

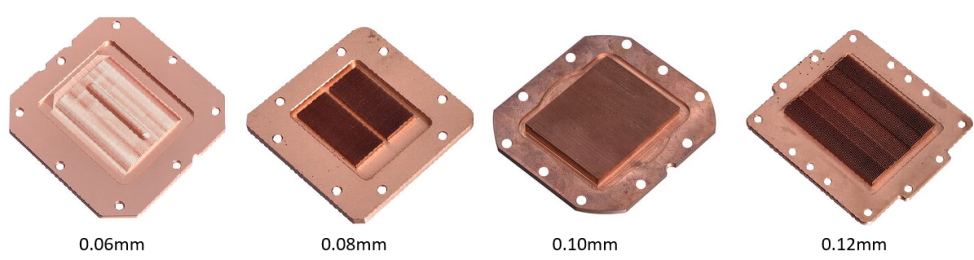

図1: フィンの厚さが異なるウォーターブロックベース

l 高性能な素材と仕上げ:

純銅ベースなどの高性能材料の使用とニッケルメッキなどの表面処理技術の組み合わせにより、熱伝導性と耐腐食性が向上します。

3-加工技術と課題

l 材料特性は処理に影響します:

材料の硬度と靭性の問題: 銅、アルミニウム、およびそれらの合金などの異なる材料で作られたラジエーターは、硬度と靭性が異なり、加工ツールとプロセスに対する要件も異なります。硬度が高い材料は摩耗が早く、ツールの交換頻度も高くなります。靭性が高い材料は、切削中に変形やバリが発生しやすくなります。

銅アルミニウム複合材料の加工は複雑です。銅アルミニウム複合材料のシャベル歯ヒートシンクは、まず連続鋳造半溶融状態プレス技術を使用して複合材料にしてから、シャベル歯加工を行う必要があります。このプロセスはより複雑で、設備とプロセスに高い精度が求められます。

l 高い寸法精度要件

歯の高さと厚さの一貫性を確保するのが難しい:一部の高密度歯ヒートシンクでは、ヒートシンクの性能と均一性を確保するために、各歯の高さと厚さに高い一貫性が求められます。歯の高さと歯の厚さの差が大きすぎると、熱伝達が不均一になり、放熱効果に影響します。加工中は、高精度の設備と自動制御システムを使用して、各歯の仕様が一貫していることを確認する必要があります。

歯間隔の制御が難しい:ヒートシンクの歯が密集しすぎると、その密度と間隔によって加工プロセスが複雑になり、歯の均一性を維持するために加工設備の速度と精度を高める必要があります。たとえば、歯間隔が小さすぎると、切削中に工具が干渉しやすくなり、加工精度と表面品質に影響します。

l 厳しい表面品質要件

バリの問題: 加工中にバリが発生しやすく、ラジエーターの美観に影響を与えるだけでなく、空気の流れを妨げ、放熱効果を低下させる可能性があります。バリの発生は、材料の切断精度が低いこと、加工ツールの摩耗などによって引き起こされる可能性があり、バリの解決には対応するバリ取りプロセスを採用する必要があります。

表面粗さ: ラジエーターの表面粗さは、放熱性能とその後の表面処理効果に影響を与えます。表面粗さが大きすぎると、空気の流れに対する抵抗が増加し、放熱効率が低下します。粗さを減らすには追加の表面処理が必要であり、加工コストと時間が増加します。

l 高度な処理設備とプロセス要件

設備の精度と安定性:ギアショベルには高精度のギアショベルマシンが必要であり、設備の精度は歯の寸法精度と表面品質に直接影響します。同時に、長期加工中の寸法の一貫性を確保するために、設備は良好な安定性を備えている必要があります。

工具の選択と摩耗:適切な工具は加工品質にとって重要です。工具の材質、形状パラメータなどは、材料特性に応じて選択する必要があります。加工プロセス中に工具が摩耗すると、切削力が増加し、寸法精度が低下し、表面粗さが増加するため、工具を適時に調整または交換する必要があります。

送り速度と切削深さ:送り速度と切削深さの不合理な設定は、加工不良につながりやすくなります。送り速度が速すぎて切削深さが大きすぎると、工具に過負荷がかかり、工具のひっかかり、工具の跳ね返り、工具の落下などが発生し、加工精度と表面品質に影響します。

図2: スカイビングプロセス

l 高度なカスタマイズ要件

さまざまなアプリケーション シナリオでは、ラジエーターのサイズ、形状、歯の高さ、歯の厚さ、歯の間隔などのパラメーターに対する要件が異なり、特定のニーズに応じてカスタマイズする必要があります。これにより、加工メーカーは、多様なカスタマイズ ニーズを満たすために、柔軟なプロセス調整機能と豊富な経験を備えている必要があります。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。