分かち合うことで成長します

手を携えて共に行い共に発展する

新エネルギー自動車やエネルギー貯蔵産業の急速な発展に伴い、軽量化、高い安全性、効率的な熱管理が中核的なニーズとなっています。当社はアルミニウム合金材料の加工分野に深く関わっており、高度な材料選定、成形プロセス、溶接技術を駆使して、バッテリートレイ、液体冷却プレート、エネルギー貯蔵パックボックス、ラジエーターなどの研究開発と製造に注力しています。アルミニウム合金は、低密度(約2.7g/cm³)、高強度、耐腐食性、優れた熱伝導率(熱伝導率約150~220W/m·K)を特徴としており、新エネルギー機器の軽量化と熱管理に最適な選択肢となっています。

1- アルミニウム合金材料の選定と重要な考慮事項

製品によってアルミニウム合金に対する性能要件は大きく異なるため、強度、耐食性、溶接性、プロセス適応性などを考慮して材料を総合的に選定する必要があります。

a. バッテリートレイ

一般的なグレード:6061-T6、6005A-T6、6063-T6

選定基準:

·引張強度240MPa以上(例:6061-T6)で、国家標準の押出試験、落下試験、ボール衝撃試験に合格する必要があります。

·溶接性が高く、熱割れが発生しにくいこと(Mg/Si強化型6xxxシリーズが推奨されます)。

·耐食性は、陽極酸化処理またはアルミニウムクラッド処理によって向上します。

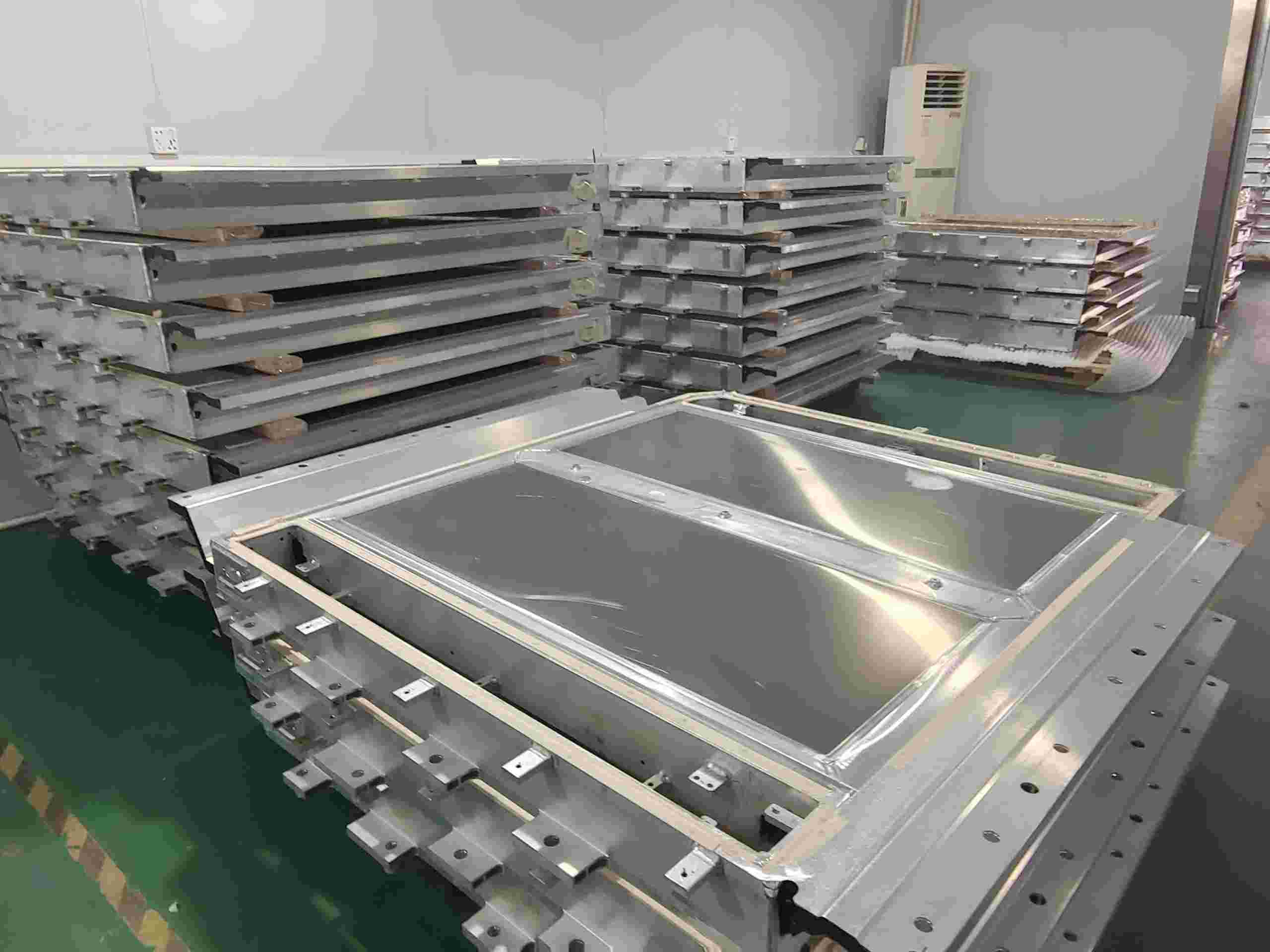

図1-アルミニウム合金バッテリートレイ

b. エネルギー貯蔵パックボックス

一般的なブランド:5083、6061-T6(強度と耐食性の両方)。

選定基準:

・振動および衝撃荷重に耐える必要があり、降伏強度は200MPa以上である必要があります。

・電気化学的腐食を防ぐため、高度な表面処理が必要です。

c. 液体冷却プレート

一般的なブランド:3003、6061/6063、6082。

選定基準:

・高い熱伝導性と耐食性。

・液体冷却チャネルは複雑な成形を必要とするため、優れた押出性能を持つ6xxxシリーズが推奨されます。

2- プロセス性能の違いと加工上の難しさ

アルミニウム合金の加工は、特に切削、CNC加工、溶接、表面処理において、その物理的特性に適応する必要があります。

a. 切削とCNC加工

難しさ:

· 高精度穴加工では、材料の延性によりバリや変形(段付き穴の縁の突起など)が発生しやすくなります。

· 薄肉構造(液体冷却プレートの流路など)では、反りを防止するために切削抵抗を制御する必要があります。

解決策:

· ダイヤモンドコーティング工具を使用することで、刃先の切れ味を向上させ、押し出し変形を低減します。

· 加工パラメータ(高速・低送りなど)を最適化し、一般的なCNC装置と連携させることで、安定した加工を実現します。

b. 溶接プロセス

主な課題:

· 酸化膜(Al₂O₃ 融点 2050℃)は溶融を阻害し、気孔やスラグ介在物の発生につながります。

· 一部の合金は高温割れが発生しやすいため、溶接線エネルギーと溶接ワイヤの組成を制御する必要があります。

推奨される溶接プロセス:

·TIG溶接(交流電源):薄板に適しており、「陰極クリーニング」によって酸化膜を除去します。

·MIG溶接(高電流+ヘリウム混合ガス):厚板の溶接効率が高く、入熱量も制御可能です。

図2-バッテリートレイの溶接

c. 表面処理

·絶縁耐圧コーティング:バッテリートレイおよびパックボックス内部に塗布し、高圧試験(3000V DC/1分以上)に合格する必要があります。コーティング厚さは20~50μmで、高電圧環境下における絶縁安全性を確保します。

·絶縁・除湿コーティング:エネルギー貯蔵パックボックスには、内部結露のリスクを低減するため、疎水性材料(フッ素樹脂など)を使用し、ダイン値は34以上で接着性を確保します。

·衝突防止コーティング:バッテリートレイの外壁には、ポリウレタンエラストマー(硬度80ショアA以上)を選択し、耐衝撃性を30%以上向上させます。

·陽極酸化処理:従来の防錆処理で、膜厚誤差は3μm以下で、複雑な構造に適しています。

3- 検証検査と設備適応性

新エネルギー産業の規格(GB/T31467.3、UL2580など)を満たすには、多次元検証とプロセス適応が必要です。

a. 検証検査

・構造強度:有限要素法シミュレーション(最大応力≤材料降伏強度)を用いて、トレイの耐荷重性、押し出し性、ボール衝撃性を検証します。

・シーリング試験:液体冷却システムは、ヘリウムリーク検出(リーク速度≤1×10⁻⁶ mbar·L/s)とサイクル圧力試験(0.5~1.5MPa/5000回)を実施します。

・コーティング性能検証:

絶縁コーティング耐電圧試験(5000V DC/60秒間、破壊なし)

衝突防止コーティングは、落下ボール衝撃試験(1kg鋼球、高さ1m)および塩水噴霧試験(1000時間、剥離なし)に合格します。

b.設備適応性の最適化

・CNC設備の汎用化:高精度治具設計と動的補正アルゴリズムにより、薄肉部品の加工変形を0.1mm以下に抑えます。

・溶接パラメータライブラリ:様々なアルミニウム合金グレードに対応した標準溶接パラメータ(電流値やワイヤ送給速度など)を確立し、デバッグサイクルを短縮します。

・自動コーティングスプレー:多軸ロボットスプレーと赤外線硬化技術を組み合わせることで、コーティング均一性誤差を5%以下に抑えます。

結論

新エネルギー機器におけるアルミニウム合金の広範な応用は、材料科学の成果であるだけでなく、プロセスイノベーションの成果でもあります。当社は、高強度、耐腐食性、加工性に優れた新たなアルミニウム合金の開発を継続し、プロセスイノベーションを通じてバッテリートレイや液体冷却プレートなどの製品の性能向上を推進し、業界が効率化と軽量化を実現できるよう貢献していきます。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。