Austausch und Teilen fördern Wachstum,

Zusammenarbeit führt zu gemeinsamer Entwicklung.

Die Luftdichtheit des Akkupacks ist ein Schlüsselfaktor für die Gewährleistung seiner Qualität und Sicherheit. Sie hängt mit der Sicherheit, Zuverlässigkeit und Lebensdauer des Akkupacks zusammen. Der Luftdichtheitstest des Akkupacks sollte nicht nur während des Produktionsprozesses, sondern auch während der Wartung und Inspektion des Akkus durchgeführt werden.

1-Anforderungen an die Luftdichtheit des Batteriepacks

In der tatsächlichen Produktion muss die Luftdichtheit des Batteriepacks die folgenden Anforderungen erfüllen:

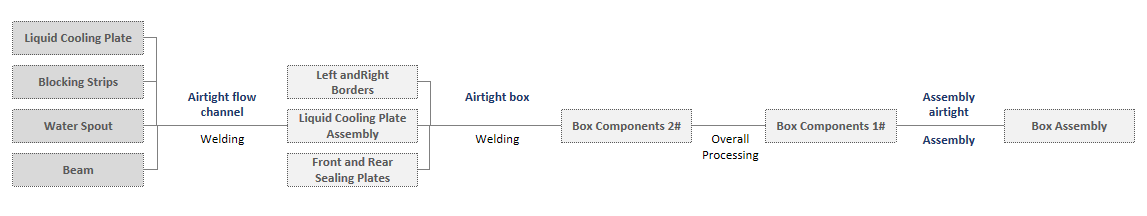

Dichtungsleistung: Das Gehäuse, die Schnittstelle und die Anschlüsse des Akkupacks müssen eine gute Dichtungsleistung aufweisen, um das Eindringen von Staub, Wasserdampf und anderen äußeren Verunreinigungen in das Akkupack zu verhindern. Dies kann durch Schweißen, Dichtungsmittel, wasserdichte Materialien usw. erreicht werden.

Wasserdichte Leistung, um zu verhindern, dass Feuchtigkeit in die Batterie eindringt und Kurzschlüsse, Korrosion und andere Probleme verursacht. Gemäß der nationalen Norm GB38031-2020 „Sicherheitsanforderungen für Leistungsbatterien für Elektrofahrzeuge“ muss die Dichtungsleistung von Batterien und ihren Komponenten dem IP67-Standard entsprechen. Die meisten Fahrzeuge mit neuer Energie stellen höhere Anforderungen an die Dichtungsleistung von Batterien und ihren Komponenten und müssen dem IP68-Standard entsprechen, d. h. der Batteriesatz kann das Eindringen von Wasser innerhalb der angegebenen Wassertiefe und Eintauchzeit verhindern.

Zu den herkömmlichen Prüfmethoden für die Luftdichtheit gehören die Druckmethode und die Immersionsmethode (Wassertest). Bei der Immersionsmethode wird die Flüssigkeitskühlplatte in Wasser getaucht und beobachtet, ob Blasen entstehen, um die Abdichtung zu beurteilen.

Flüssigkeitskühlplatte Wasserkanal Luftdichtheitsprüfbehälter

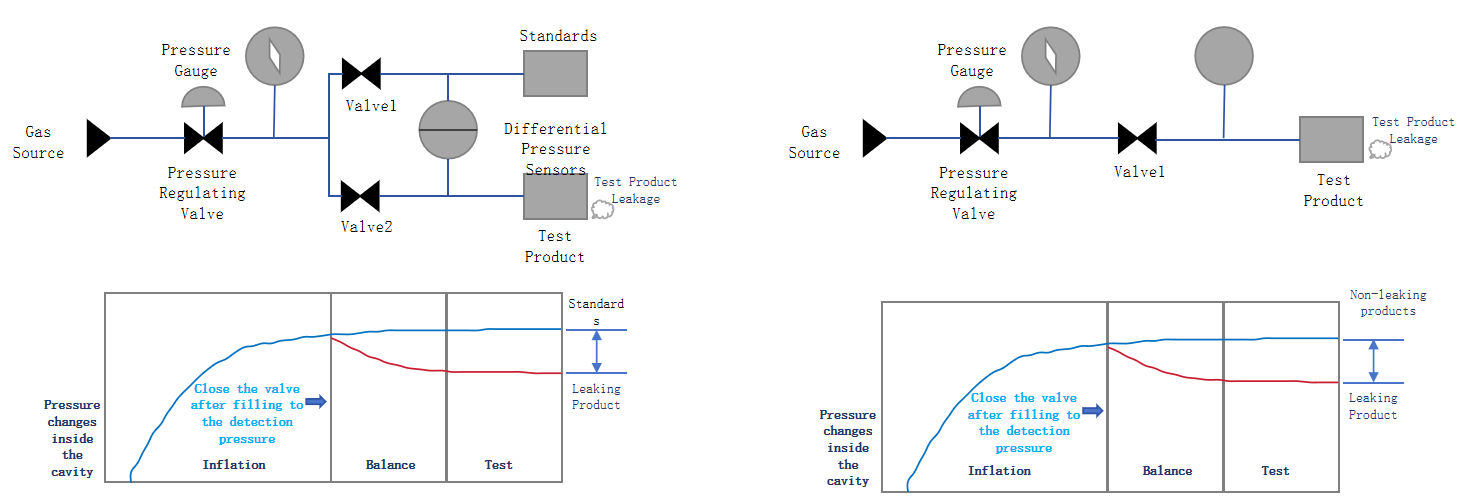

Obwohl der IP68-Standard strenger ist, wird in tatsächlichen Anwendungen häufig die Druckabfallmethode als Haupterkennungsmethode verwendet, um die IP68-Anforderungen durch Festlegen geeigneter Luftdichtheitserkennungsstandards zu erfüllen. Die Druckabfallmethode bestimmt die Luftdichtheit des Batteriepacks durch Messen der Druckänderung im Batteriepack. Bei der Durchführung von Luftdichtheitstests müssen mehrere Parameter beachtet werden, z. B. Aufblasdruck, Aufblaszeit, Druckstabilisierungszeit und Leckrate.

(linke Seite)Prinzipdiagramm für Differenzdruck

(rechte Seite)Diagramm des Grundprinzips des direkten Drucks

2-Analyse des Leckproblems der Flüssigkeitskühlplatte

Mit der kontinuierlichen Steigerung der Marktnachfrage nach batteriebetriebenen Fahrzeugen, batteriebetriebenen Energiespeichersystemen usw. werden häufig Batteriepacks mit höherer Energiedichte und Leistungsdichte verwendet. Aufgrund der thermischen Eigenschaften von Batterien ist die Flüssigkeitskühlungstechnologie eine der wichtigsten technischen Methoden für das Wärmemanagement von Energiespeichern, um den stabilen Betrieb von Kerngeräten wie Batterien sicherzustellen und die Energieeffizienz zu verbessern. Der Luftdichtheitstest des Flüssigkeitskühlsystems ist dabei zu einem wichtigen Bindeglied geworden.

Leckagen in der Flüssigkeitskühlplatte stellen ein ernsthaftes Problem dar: Sie behindern den normalen Kühlmittelfluss, beeinträchtigen die Wärmeableitung der Flüssigkeitskühlplatte und verringern die Leistung des Geräts. Zudem können Leckagen zur Alterung und Beschädigung von Systemkomponenten führen und so die Zuverlässigkeit des Systems verringern. Zudem können elektronische Komponenten und Schaltkreise korrodieren, wodurch die Gefahr von Geräteausfällen und Bränden steigt.

Warum tritt das Leckageproblem trotz strenger Luftdichtheitsprüfungen während des Produktions- und Herstellungsprozesses der Flüssigkeitskühlplatte immer noch auf?

Testverfahren für die Luftdichtheit von Flüssigkeitskühlsystemen

Das Austreten von Flüssigkeit kann verschiedene Ursachen haben:

l Winzige Risse und Defekte,Bei der Prüfung der Luftdichtheit im Gelände können zwar große Leckagekanäle entdeckt werden, es können jedoch immer noch winzige Risse und Defekte vorhanden sein. Diese winzigen Risse können sich unter Flüssigkeitsdruck oder in einer Umgebung mit hohen Temperaturen ausdehnen und zu einem Austreten von Flüssigkeit führen.

l Unterschiede in der Oberflächenspannung und Benetzbarkeit des Kühlmittels: Wenn die Oberflächenspannung des Kühlmittels gering ist, kann es leichter durch winzige Lücken dringen. Wenn die Oberflächenspannung der Flüssigkeitskühlplatte nicht angemessen ausgelegt ist oder das Kühlmittel nicht richtig ausgewählt wurde, kann sich das Problem des Flüssigkeitsaustritts verschlimmern.

Unterschiede in der Benetzbarkeit: Verschiedene Kühlmittel haben eine unterschiedliche Benetzbarkeit fester Oberflächen. Wenn die Oberflächenrauheit des Materials der Flüssigkeitskühlplatte hoch ist oder mikrostrukturelle Defekte vorliegen, kann das Kühlmittel leichter eindringen.

l Installations- oder Prozessprobleme: Wenn der Installationsprozess der Flüssigkeitskühlplatte nicht sorgfältig genug ist oder beim Schweißen, Verbinden und anderen Prozessen Mängel vorliegen, kann dies ebenfalls zu einer mangelhaften Abdichtung führen und die Möglichkeit des Austretens von Flüssigkeit erhöhen.

l Umgebungsbedingungen: Temperaturschwankungen, insbesondere in Hochdruckumgebungen, können die Durchlässigkeit des Kühlmittels beeinträchtigen. Obwohl diese Umgebungsfaktoren bei der Prüfung der Luftdichtheit möglicherweise nicht berücksichtigt werden, können Temperaturschwankungen im tatsächlichen Betrieb zu Dichtungsfehlern führen.

l Alterung oder Ermüdung des Materials: Wenn das Material der Flüssigkeitskühlplatte zu lange verwendet wird, kann es altern oder ermüden, wodurch die Dichtleistung nachlässt und das Risiko eines Flüssigkeitslecks steigt.

3-Vorbeugende Maßnahmen gegen Leckagen an der Flüssigkeitskühlplatte

l Verbessern Sie das Design der Flüssigkeitskühlplatte: Durch die Optimierung der Struktur und des Designs der Flüssigkeitskühlplatte können Sie kleine Risse und Defekte reduzieren und ihre Dichtungsleistung verbessern. Treffen Sie beispielsweise beim Schweißen des Modulinstallationsträgers an der Oberfläche des Strömungskanals Maßnahmen gegen Leckagen, um ein Austreten von Kühlmittel zu vermeiden.

l Verbesserung des Herstellungsprozesses: Im Produktionsprozess der Flüssigkeitskühlplatte werden hochwertige Schweißverfahren und Materialien verwendet, um sicherzustellen, dass das Kühlmittel nicht leicht eindringt. Befolgen Sie gleichzeitig während des Montagevorgangs genau die Betriebsverfahren, um Lockerheit oder falsche Installation zu vermeiden.

l Optimieren Sie die Kombination von Erkennungsmethoden, um die Erkennungseffizienz sicherzustellen und gleichzeitig die Erkennungsgenauigkeit zu verbessern und die Anzahl verpasster Erkennungen zu verringern. Zur Erkennung der Luftdichtheit werden die Immersionsmethode und die Druckabfallmethode verwendet. Sie sind einfach zu handhaben, wirtschaftlich und effizient und eignen sich für routinemäßige Erkennungsanforderungen im großen Maßstab. Die Erkennungsgenauigkeit der beiden Methoden ist jedoch gering. Die Erkennungsgenauigkeit der Druckabfallmethode liegt im Allgemeinen bei einer Leckrate von 1×10-4Pa·m³/s, und die Genauigkeit der Erkennungsergebnisse wird leicht durch Faktoren wie Temperatur, Feuchtigkeit, Sauberkeit und Druck beeinträchtigt. Verwenden Sie Erkennungsgeräte mit höherer Erkennungsgenauigkeit und besserer Wirkung, um die Erkennungsgenauigkeit auf 1×10-6Pa·m³/s zu erhöhen und so die Erkennungswirkung zu verbessern.

Zusätzlich zu den Präventivmaßnahmen für die Flüssigkeitskühlplatte selbst ist es auch erforderlich, in mehreren Aspekten, wie etwa der Kühlmittelauswahl, der Dichtungsauswahl und der Arbeitsumgebung der Geräte, entsprechende Reaktionsstrategien zu ergreifen.

Wir werden regelmäßig Informationen und Technologien zu Wärmedesign und Leichtbau aktualisieren und mit Ihnen teilen. Vielen Dank für Ihr Interesse an Walmate.