Austausch und Teilen fördern Wachstum,

Zusammenarbeit führt zu gemeinsamer Entwicklung.

Da sich Energiespeichersysteme in Richtung größerer Kapazität und höherer Energiedichte entwickeln, sind die Größenanpassung und das Kompatibilitätsdesign vonESS-Batteriegehäuse zu zentralen Fragen bei der Verbesserung der Systemeffizienz und -zuverlässigkeit geworden. Dieser Artikel kombiniert die neuesten technischen Designfälle, patentierte Technologien und Branchentrends, um eine Analyse aus drei Dimensionen durchzuführen: Raumnutzung, modulare Kompatibilität sowie Anordnung und Stützdesign der Batteriezellen.

1- Optimieren Sie die Raumnutzung

Die Verbesserung der räumlichen Nutzung integrierter Energiespeichersysteme ist im Wesentlichen ein wechselseitiger Antrieb aus Technologieiteration und Szenarioanforderungen. Durch die gemeinsame Innovation von Technologien wie Batteriezellen mit großer Kapazität, modularer Architektur und Flüssigkeitskühlungsintegration bewegt sich die Branche vom „umfangreichen Stapeln“ zur „extremen räumlichen Wiederverwendung“.

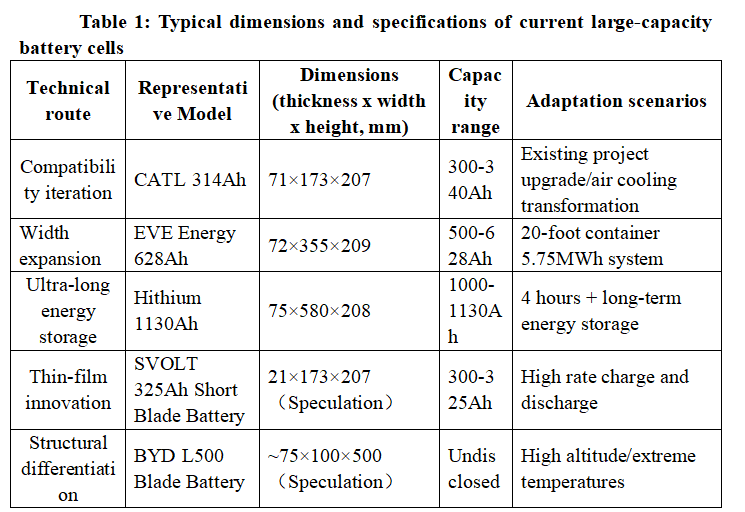

a. Anwendung von Batteriezellen mit großer Kapazität: Sprung in Energiedichte und Effizienz

Zusammenfassung der Ideen: Der Kern der Anwendung von Batteriezellen mit großer Kapazität besteht darin, die internen Strukturebenen des Batteriepacks zu reduzieren und die Raumausnutzung von den Batteriezellen zum Batteriepack direkt zu verbessern. Herkömmliche Batteriepacks verwenden einen dreistufigen Integrationsmodus „Batteriezelle → Modul → Batteriepack“, und die Modulstruktur (Querträger, Längsträger, Schrauben usw.) führt zu einer geringen Platzausnutzung. Bei Batteriezellen mit großer Kapazität kann die Modulebene übersprungen werden, indem das Volumen der einzelnen Zelle verlängert oder vergrößert wird. Mithilfe der CTP-Technologie (Cell to Pack) können die Batteriezellen direkt in das Batteriepaket integriert werden.

Technischer Kern: Verwenden Sie ultragroße Batteriezellen mit über 600 Ah, um die Anzahl der Batteriezellen und Verbindungspunkte zu reduzieren und die Kapazität einzelner Zellen zu erhöhen.

b. Räumliche Wiederverwendung und Kostenoptimierung: Vom „Komponentenstapeln“ zur „mehrdimensionalen Wiederverwendung“

Zusammenfassung der Ideen: Räumliche Wiederverwendung und Kostenoptimierung sind zwei Seiten derselben Medaille. Ihre zugrunde liegende Logik besteht darin, die physikalischen und Kostengrenzen herkömmlicher Energiespeichersysteme durch strukturelle Vereinfachung, Funktionsintegration, Materialiteration und standardisiertes Design zu überwinden.

Der Kern der räumlichen Wiederverwendung besteht darin, die Zwischenverbindungen durch extreme Vereinfachung der Strukturebene zu reduzieren. Ein Beispiel: das Zwei-in-Eins-Design der Hochspannungsbox: Die patentierte Technologie von Jiangsu Trina Energy Storage kombiniert zwei Hochspannungsboxen zu einer, teilt sich das gesamte Plus-/Minus-Relais und die elektrische Verbindung, reduziert den horizontalen Platzbedarf um 30 % und senkt die Kosten für elektrische Komponenten um 15 %.

Domänenübergreifende Wiederverwendung von Funktionsmodulen, Integration von Strukturteilen und Wärmeableitungskanälen, wie z. B. die Integration der Flüssigkeitskühlplatte in die Bodenplatte des Gehäuses und die gemeinsame Nutzung des Raums zwischen Flüssigkeitskühlrohr und Strukturträger, wodurch 15 % der unabhängigen Wärmeableitungskomponenten eingespart werden; der Batteriekörper als Strukturteil: Die Blade-Batterie von BYD bietet Stützkraft durch die langen und dünnen Seitenwände der Batteriezelle, wodurch der Modulrahmen entfällt und die Raumausnutzungsrate auf 60–80 % erhöht wird.

Eine tiefgreifende Optimierung der elektrischen Topologie, beispielsweise eine Hochspannungskaskadentopologie, reduziert die Anzahl paralleler Schaltungen durch Erhöhung der Kapazität und des Spannungsniveaus einzelner Zellen (wie z. B. der intelligente String-Energiespeicher von Huawei), reduziert den physischen Platzbedarf des Batteriestapels um 20 % und verkürzt die Systemreaktionszeit um 50 %. Gemeinsam genutztes Relaisdesign: Die Zwei-in-Eins-Hochspannungsbox von Jiangsu Trina Energy Storage ermöglicht es zwei Leitungen, dasselbe Relais gemeinsam zu nutzen, wodurch die Anzahl der Relais und die Kabellänge um 50 % reduziert und die Installationseffizienz um 30 % verbessert wird.

2-Batteriezellenanordnung und Trägerdesign: Gleichgewicht zwischen Tragfähigkeit, Wärmeableitung und Vibrationsfestigkeit

Das Wesentliche bei der Zellanordnung ist ein Spiel zwischen Raumausnutzung, Wärmeverteilung und mechanischer Stabilität. Die physikalische Form und Anordnungsrichtung der Zelle wirken sich direkt auf die Raumausfüllungseffizienz aus:

a. Optimieren Sie die Anordnung der Batteriezellen

Umgekehrtes Batteriezellendesign: Das explosionssichere Ventil der Batteriezelle ist nach unten gerichtet, sodass der thermische Durchgehenauslass und der untere ballsichere Raum gemeinsam genutzt werden, wodurch Platz in der Höhe der Batteriezelle frei wird und eine Volumenausnutzungsrate erreicht wird.

Liegendes Zelllayout: optimiert die Raumausnutzung in Höhenrichtung des Batteriepacks, erhöht den Anteil aktiver Materialien und erreicht eine deutlich höhere Volumenausnutzung als stehende Zellen.

Ultralange und dünne Batteriezellen: Durch das verlängerte und dünnere Batteriezellendesign wird die Anzahl der Batteriezellen pro Volumeneinheit reduziert und so die Gruppierungseffizienz verbessert.

b. Koppeldesign von Wärmeableitung und Tragfähigkeit: Ziel ist es, durch gemeinsame Innovation von Struktur, Materialien und Prozessen eine doppelte Optimierung der effizienten Wärmeableitung und der strukturellen Festigkeit zu erreichen.

Struktureller Entwurfspfad:

Integrierte Struktur, wie etwa konformes Design der Flüssigkeitskühlplatte und des Stützbalkens: Einbettung des Flüssigkeitskühlkanals in den Stützbalken aus Aluminiumlegierung, wodurch unabhängige Komponenten reduziert und die Raumausnutzung verbessert wird;

Schicht- und Fächeranordnung, bei der Batteriepack, Flüssigkeitskühlsystem und BMS in Schichten gestapelt werden, um die gegenseitige Beeinflussung zwischen Wärmefluss und mechanischer Belastung zu verringern;

Bionische mechanische Optimierung, wie etwa eine Waben-/Wellenstruktur, die Gestaltung einer Waben- oder Wellenkernschicht im Stützrahmen aus Aluminiumlegierung (wie etwa die patentierte Lösung von Mufeng.com), die Vibrationsenergie durch Verformung absorbiert und gleichzeitig den Wärmeableitungspfad optimiert.

Materialinnovationspfad:

Wärmeleitfähigkeit und lasttragende Integration, wie beispielsweise Aluminiumlegierungs-Verbundfaserwerkstoffe (Wärmeleitfähigkeit ≥ 200 W/m·K, Festigkeit +30 %); intelligente Materialien, Phasenwechsel-Füllschicht (PCM) absorbiert Wärme und gibt sie langsam ab, mit einem Temperaturunterschied von ±1,5 °C; Leichte Dämpfung: Elastische Silikon-Polsterschicht absorbiert Vibrationen (Dämpfung +40 %).

Prozessimplementierungspfad:

Präzisionsumformungsverfahren wie das Extrusionsformen: werden zur Herstellung flüssigkeitsgekühlter Träger aus Aluminiumlegierungen mit komplexen Strömungskanälen verwendet;

Oberflächenbehandlungstechnologie, wie z. B. die Erzeugung einer keramischen Oxidschicht auf der Oberfläche einer Aluminiumlegierung, um die Korrosionsbeständigkeit (Salzsprühtest ≥ 1000 h) zu verbessern und die Wärmeableitungseffizienz zu steigern (Oberflächenemissionsgrad um 20 % erhöht);

Intelligenter Montageprozess und dynamische Vorspannungseinstellung, wie z. B. die Integration von Drucksensoren und elektrischen Aktuatoren zur Einstellung der Bolzenvorspannung (5–20 kN) in Echtzeit, um Überdruckschäden an den Batteriezellen zu vermeiden.

c. Abgestimmte Auslegung der Tragfähigkeit und Schwingungsfestigkeit der Trägerstruktur: Das Trägersystem muss die doppelte Anforderung der statischen Tragfähigkeit (Batteriezellengewicht + Stapeldruck) und der dynamischen Schwingungsfestigkeit (Transport/Erdbebeneinwirkung) erfüllen.

3- Modularität und Kompatibilität: standardisierte Schnittstellen und skalierbare Architektur

Der Kern der Verwendung einer standardisierten Schnittstelle zur Anpassung an Batteriezellen unterschiedlicher Größe besteht darin, durch gemeinsame Innovationen im mechanischen, elektrischen und thermischen Management eine flexible Erweiterung der Batteriezellenspezifikationen auf einer einheitlichen Plattform zu erreichen. Die aktuelle Technologie hat sich von der statischen Kompatibilität zur dynamischen Anpassung verlagert und wird sich in Zukunft in Richtung Intelligenz, Leichtbauweise und szenarienübergreifender Integration entwickeln.

a. Gemeinsame Innovation der mechanischen Struktur:

Standardisierung mechanischer Schnittstellen: Festlegung einheitlicher Abmessungen von Anschlussgeräten.

Modulares Batteriepack-/Schrankdesign: Skalierbare Module und Batterieschränke werden durch standardisierte Batterieeinheiten (wie 280-Ah- und 314-Ah-Zellen) gebaut, um flexible Kombinationen mit unterschiedlichen Kapazitätsanforderungen zu unterstützen.

Abbildung 1 – 280 Ah ESS-Batteriegehäuse

b. Dynamische Anpassung des elektrischen Systems

Standardisierte Kommunikationsprotokolle und Schnittstellen, wie z. B. BMS-Kompatibilität: Formulieren Sie ein einheitliches BMS-Kommunikationsprotokoll (Batteriemanagementsystem), um eine nahtlose Verbindung mit PCS und Batteriezellen verschiedener Hersteller zu unterstützen. dynamische Leistungsregelung durch virtuelle Trägheitssteuerung und Optimierungsalgorithmus für mehrere Zeitskalen, um eine Echtzeitanpassung der Wirk-/Blindleistung zu erreichen; und adaptives Design zur Anpassung elektrischer Parameter.

c. Intelligente Anpassung des Thermomanagementsystems

Hierarchische Wärmemanagementlösungen, wie etwa die Verwendung von flammhemmendem, hochelastischem Schaumstoff, wärmeleitendem Klebstoff und anderen Materialien auf Zellebene, um die Anforderungen an Isolierung und Wärmeableitung auszugleichen und die Wärmediffusion zu hemmen; das integrierte Design der auf Modulebene integrierten Flüssigkeitskühlplatte und der Wärmedämmschicht zur Verbesserung der Zykluslebensdauer; Auf Systemebene wird die Kühlleistung durch Kompressoren mit variabler Frequenz und mehrere Kühlzweige dynamisch angepasst.

Intelligente Überwachung und Vorhersage, Multisensorfusion. Um eine hochpräzise Temperaturerfassung zu erreichen, werden Temperatursensoren an wichtigen Stellen wie den Batteriezellenpolen und großen Oberflächen angebracht. Die Digital-Twin-Technologie optimiert Wärmeableitungsstrategien in Echtzeit durch Cloud-Überwachung und vorausschauende Wartung.

4- Fazit

Die Optimierung des Platzes in ESS-Batteriegehäuse hat sich von einer einzelnen strukturellen Verbesserung zu einer mehrdimensionalen, kollaborativen Innovation verlagert:

Die Verschmelzung von Material, Struktur und Algorithmus, wie beispielsweise die Kombination aus Kohlefaserbox + CTP-Technologie + KI-Layout-Algorithmus, wird zum Mainstream werden.

Modularisierung und Standardisierung nehmen Fahrt auf, und ein standardisiertes Design mit Pack als kleinster Funktionseinheit wird die Branche dazu bewegen, Kosten zu senken und die Effizienz zu steigern.

Wärmemanagement und Raumnutzung sind tief integriert, und Technologien zur Immersionsflüssigkeitskühlung und dynamischen Temperaturregelung schöpfen das Potenzial des Weltraums noch weiter aus.

Wir werden regelmäßig Informationen und Technologien zu Wärmedesign und Leichtbau aktualisieren und mit Ihnen teilen. Vielen Dank für Ihr Interesse an Walmate.