Austausch und Teilen fördern Wachstum,

Zusammenarbeit führt zu gemeinsamer Entwicklung.

1-Schweißprozesseigenschaften von Aluminiumlegierungen für Batteriewannen/Energiespeichergehäuse

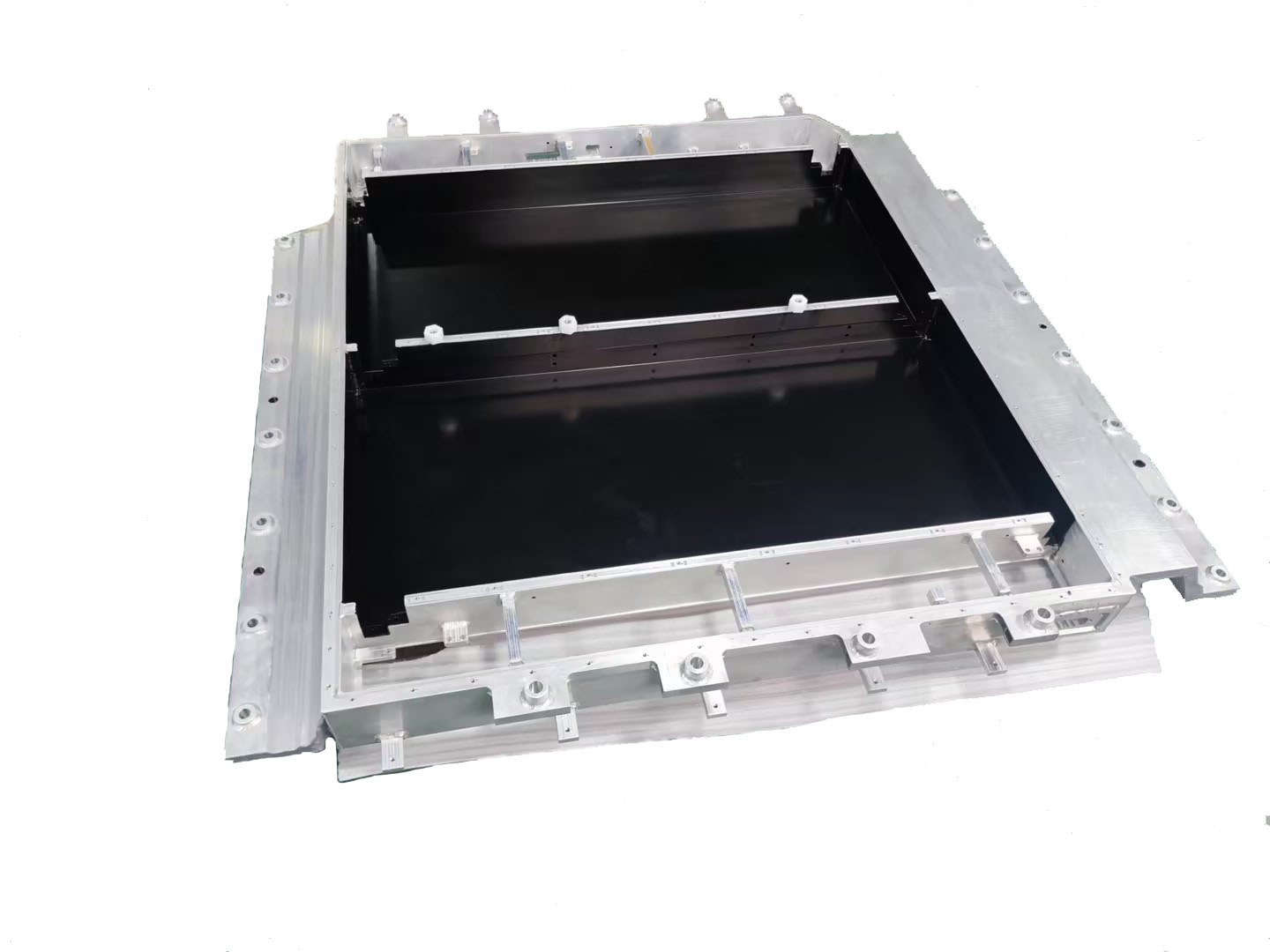

Bei der Herstellung von flüssigkeitsgekühlten Energiespeichergehäusen, Batteriewannenn und anderen Produkten sind Flüssigkeitskühlkanäle und Mehrkammerstrukturen typische komplexe Konstruktionsmerkmale (siehe Abbildung 1). Solche Strukturen weisen häufig folgende Merkmale auf:

Abbildung 1: Typischer Aufbau eines Batteriewannen

Dreidimensionale Raumverflechtung: Die Strömungskanäle sind serpentinenförmig verteilt und weisen zahlreiche Wendepunkte auf.

Mehrstufige Verbindung: Haupt- und Nebenhohlraum sind durch dünnwandige Trennwände (2–3 mm dick) miteinander verbunden.

Miniaturisierungsmerkmale: kleiner Querschnitt der Strömungskanäle (die Mindestwandstärke des Aluminiumprofil-Strömungskanals beträgt 1,2 mm) und schlechte Schweißzugänglichkeit.

2-Analyse der Schwierigkeiten bei der Kombination mehrerer Schweißtechnologien in der Batteriewannen

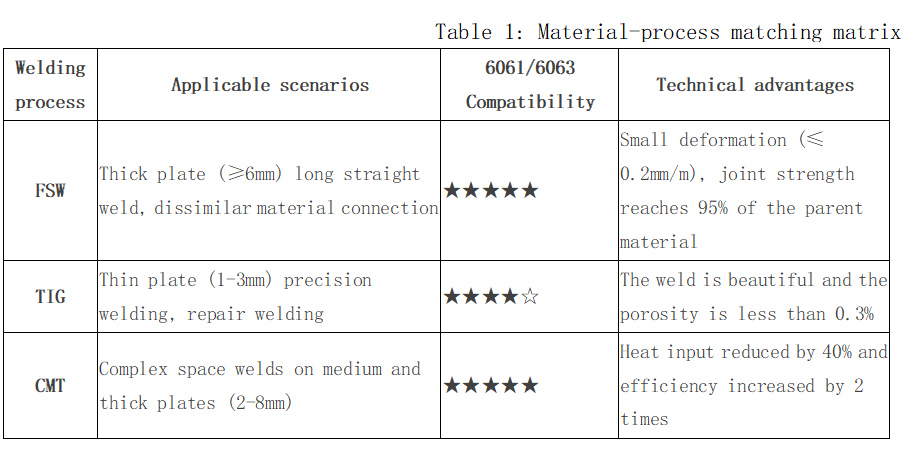

Bei der Herstellung von Batteriewannen ist die Kombination mehrerer Schweißtechnologien erforderlich, beispielsweise die koordinierte Anwendung von Rührreibschweißen (FSW), Kaltmetall-Übergangsschweißen (CMT), traditionellem Schmelzschweißen (WIG/MIG) und anderen Technologien. Diese Kombination zielt darauf ab, Leichtbau, Festigkeit, Dichtheit und Produktionseffizienz zu berücksichtigen, birgt jedoch auch folgende Kernprobleme:

a. Problem der koordinierten Wärmezufuhr mehrerer Prozesse

Verschiedene Schweißtechnologien (wie FSW und Laserschweißen) weisen große Unterschiede in der Wärmezufuhr auf, die leicht zu Materialveränderungen und thermischen Verformungen führen können. Diese Probleme müssen durch Optimierung der Schweißsequenz und Parameteranpassung gelöst werden.

b. Engpässe bei Gerätekompatibilität und Effizienz

Der Gerätewechsel ist komplex, und die Anforderungen an die Genauigkeit der Parametersynchronisation sind hoch. Modulares Arbeitsplatzdesign und intelligente Schweißmaschinen sind erforderlich, um die Effizienz der Zusammenarbeit zu verbessern und die Zykluszeit zu verkürzen.

c. Herausforderungen beim Ausgleich von Dichtungsstärke und Kosten

Das Risiko von Undichtigkeiten an den Schnittstellen mehrerer Schweißnähte ist hoch (sie sind für 70 % der Defekte verantwortlich), daher ist eine redundante Dichtung und eine optimierte Topologie erforderlich.

3-Technische Praxis: Koordination mehrerer Schweißprozesse für Batteriewannen, Energiespeicher-Flüssigkeitskühlung und PACK-Box

a. Planung der Schweißnahtposition

· Optimierung der Schweißposition: Bereits in der Produktentwicklungsphase sollte die Schweißposition optimal gewählt werden, um Schweißnahtbildung an wichtigen Bauteilen oder in Bereichen, die die Produktfunktionen beeinträchtigen, zu vermeiden. Passen Sie beispielsweise den Abstand zwischen Frontrahmen und Wasserdüse an, um Störungen durch Schweißnahtbildung zu vermeiden. Optimieren Sie die Schweißposition der Wasserdüse, um die Auswirkungen auf die Produktleistung zu minimieren.

· Anpassung an die Produktstruktur: Die Schweißposition sollte an die Produktstruktur angepasst sein, um sicherzustellen, dass die Schweißnaht verschiedenen Belastungen während des Produkteinsatzes standhält. Beispielsweise werden bei Flüssigkeitskühlplatten die strukturelle Stabilität und Zuverlässigkeit des Produkts durch eine rationale Planung der Schweißposition verbessert.

· Einfache Bedienung und Erkennung: Die Schweißposition sollte für Bediener bequem zu bedienen und zu erkennen sein, um Schweißvorgänge und anschließende Qualitätsprüfungen durchzuführen. Vermeiden Sie beispielsweise Schweißarbeiten an schwer zugänglichen oder schlecht einsehbaren Stellen, um die Schweißeffizienz und -qualität zu verbessern.

b. Schweißnarbenkontrolle

· Schweißnarbengröße: Die Schweißnarbengröße muss streng kontrolliert werden. Die Schweißnarbenhöhe muss in der Regel im Bereich von 4–6 mm liegen und darf die Ebene nicht überschreiten, um das Erscheinungsbild und die Montagegenauigkeit des Produkts zu gewährleisten. Beispielsweise konnte im Projekt mit der Flüssigkeitskühlplatte die Schweißnarbengröße durch Anpassung der Schweißparameter und des Schweißprozesses erfolgreich kontrolliert werden, wodurch die Auswirkungen der Schweißnarbe auf die Produktleistung und -qualität vermieden wurden.

· Schweißnarbenform: Die Schweißnarbenform sollte möglichst gleichmäßig sein, um übermäßiges Schmelzen oder unvollständiges Verschmelzen zu vermeiden. Durch Optimierung der Schweißparameter und Betriebstechniken kann die Schweißnarbenform effektiv verbessert und die Schweißqualität gesteigert werden.

· Schleifbehandlung: Die an der Reibschweißstelle entstehenden konkaven Schweißspuren werden durch Schleifen glatt geschliffen, um die Anforderungen an Aussehen und Leistung des Produkts zu erfüllen.

c. Optimierung der Schweißsequenz

· Trennwandschweißen: Bei großen Produkten kann die Gesamtverformung durch Trennwandschweißen effektiv kontrolliert werden. Durch die Aufteilung des Produkts in mehrere Bereiche und deren sequentielles Schweißen wird die Wärmekonzentration während des Schweißprozesses reduziert und das Risiko thermischer Verformungen verringert.

· Schrittweise Korrektur: Während des Schweißprozesses wird die Schweißverformung durch die schrittweise Korrekturmethode zeitgerecht angepasst. Durch kontinuierliche Messung und Korrektur der Produktverformung während des Schweißprozesses werden Maßgenauigkeit und Form des Endprodukts entsprechend den Konstruktionsanforderungen sichergestellt.

· Optimierung des Schweißpfads: Planen Sie den Schweißpfad rational, um wiederholtes Schweißen im selben Bereich zu vermeiden und den Wärmeeintrag zu reduzieren. Beispielsweise wurde im Projekt mit der Flüssigkeitskühlplatte der Wärmeeintrag während des Schweißprozesses reduziert und die Schweißqualität durch Optimierung des Schweißpfads verbessert.

d. Kooperative Verformungskontrolle

Die Flüssigkeitskühlplatte verformt sich während des Schweißprozesses thermisch, was zu einer Verringerung der Maßgenauigkeit des Produkts führt.

Optimierungsmaßnahmen:

· Nutzen Sie Trennschweißen und schrittweise Korrekturmethoden, um die Gesamtverformung zu kontrollieren.

· Optimieren Sie die Schweißparameter, reduzieren Sie Stromstärke und Spannung sowie die Wärmezufuhr.

· Fixieren Sie das Produkt mit Vorrichtungen, um Bewegungen und Verformungen während des Schweißens zu reduzieren.

· Nutzen Sie symmetrische Schweißverfahren, um die Schweißwärme gleichmäßig zu verteilen.

Wir werden regelmäßig Informationen und Technologien zu Wärmedesign und Leichtbau aktualisieren und mit Ihnen teilen. Vielen Dank für Ihr Interesse an Walmate.