La comunicazione e la condivisione promuovono la crescita

Uniamo le forze per lo sviluppo

Con il rapido sviluppo di veicoli a nuova energia e dei settori dell'accumulo di energia, leggerezza, elevata sicurezza ed efficiente gestione termica sono diventati requisiti fondamentali. La nostra azienda è profondamente impegnata nel campo della lavorazione di materiali in lega di alluminio. Affidandoci a una selezione avanzata di materiali, processi di formatura e tecnologie di saldatura, ci concentriamo sulla ricerca, sviluppo e produzione di vassoi per batterie, piastre di raffreddamento a liquido, scatole per accumulatori di energia e radiatori. La lega di alluminio è diventata la scelta ideale per la leggerezza e la gestione termica delle nuove apparecchiature energetiche grazie alla sua bassa densità (circa 2,7 g/cm³), all'elevata resistenza, alla resistenza alla corrosione e all'eccellente conduttività termica (conduttività termica di circa 150-220 W/m·K).

1- Selezione del materiale in lega di alluminio e considerazioni chiave

Prodotti diversi presentano requisiti prestazionali significativamente diversi per le leghe di alluminio ed è necessario combinare resistenza, resistenza alla corrosione, saldabilità e adattabilità al processo per una selezione completa dei materiali:

a. Vassoio batteria

Gradi comuni: 6061-T6, 6005A-T6, 6063-T6.

Criteri di selezione:

· Deve soddisfare una resistenza alla trazione ≥ 240 MPa (come il 6061-T6) per superare i test di estrusione, caduta e impatto con sfera standard nazionali;

· Elevati requisiti di saldabilità, è necessario evitare cricche termiche (si preferisce la serie 6xxx rinforzata con Mg/Si);

· La resistenza alla corrosione è migliorata tramite anodizzazione o rivestimento in alluminio.

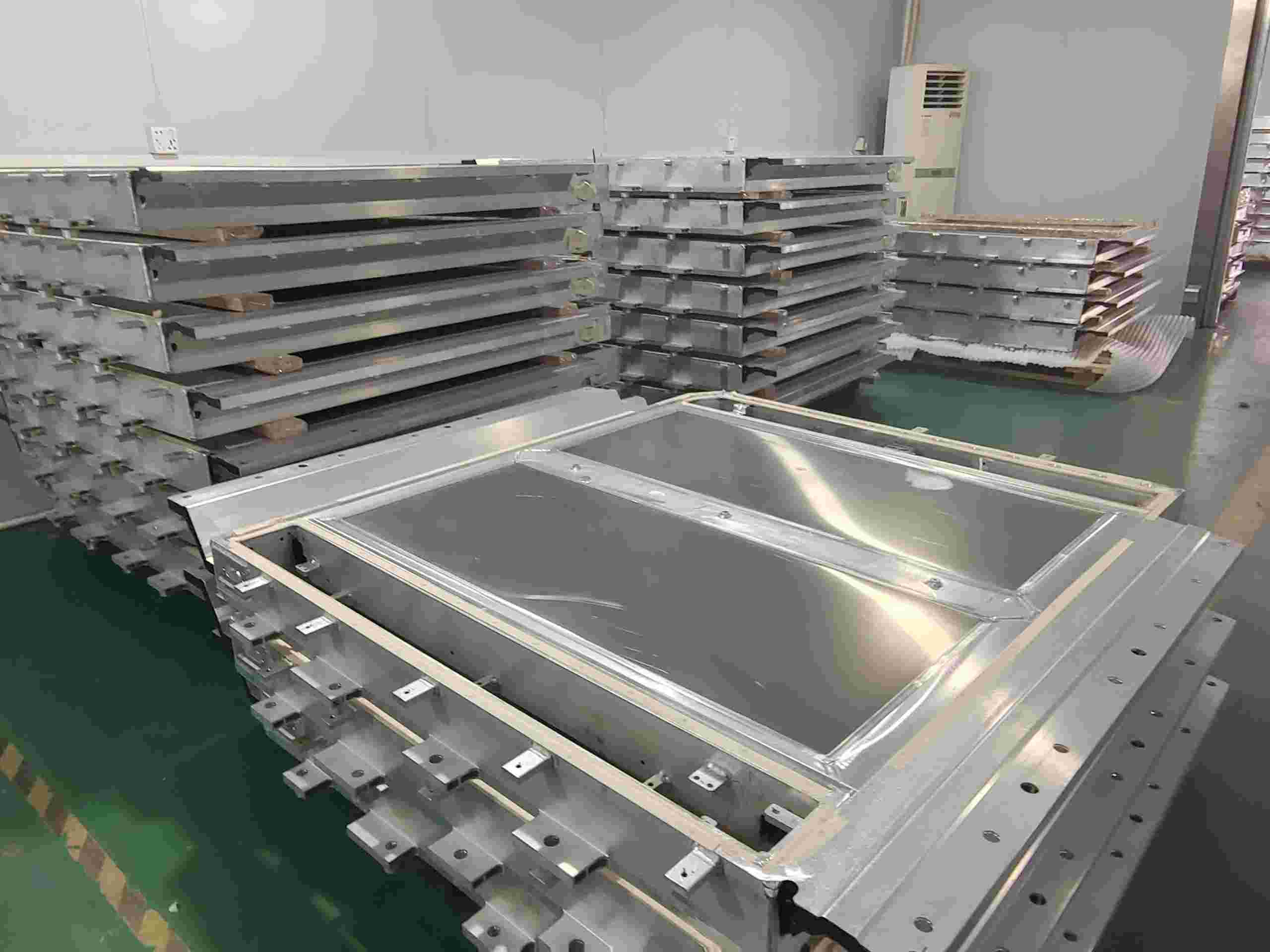

Figura 1 - Vassoio batteria in lega di alluminio

b. Scatola per accumulatore di energia

Marche comuni: 5083, 6061-T6 (sia per resistenza meccanica che per resistenza alla corrosione).

Criteri di selezione:

· Necessità di resistere a vibrazioni e carichi d'impatto, il limite di snervamento deve essere ≥200 MPa;

· Elevati requisiti di trattamento superficiale per evitare la corrosione elettrochimica.

c. Piastra di raffreddamento a liquido

Marche comuni: 3003, 6061/6063, 6082.

Criteri di selezione:

· Elevata conduttività termica e resistenza alla corrosione;

· Il canale di raffreddamento a liquido richiede uno stampaggio complesso e si preferisce la serie 6xxx con eccellenti prestazioni di estrusione.

2- Differenze nelle prestazioni di processo e difficoltà di lavorazione

La lavorazione delle leghe di alluminio deve adattarsi alle loro proprietà fisiche, in particolare durante il taglio, la lavorazione CNC, la saldatura e il trattamento superficiale:

a. Taglio e lavorazione CNC

Difficoltà:

· La lavorazione di fori ad alta precisione è soggetta a bave o deformazioni (come sporgenze sul bordo dei fori a gradino) a causa della duttilità del materiale;

· Le strutture a pareti sottili (come i canali di flusso delle piastre di raffreddamento a liquido) devono controllare le forze di taglio per evitare deformazioni.

Soluzione:

· Utilizzare utensili con rivestimento diamantato per migliorare l'affilatura dei bordi e ridurre la deformazione da estrusione;

· Ottimizzare i parametri di lavorazione (come alta velocità e basso avanzamento) e collaborare con le apparecchiature CNC generali per ottenere una lavorazione stabile.

b. Processo di saldatura

Sfide principali:

· Il film di ossido (punto di fusione di Al₂O₃ 2050 °C) ostacola la fusione e porta facilmente alla formazione di pori e inclusioni di scorie; · Alcune leghe presentano un'elevata tendenza alla formazione di cricche a caldo, pertanto è necessario controllare l'energia di saldatura e la composizione del filo di saldatura.

Processi preferiti:

· Saldatura TIG (alimentazione a corrente alternata): adatta per lamiere sottili, con rimozione del film di ossido mediante "pulizia catodica";

· Saldatura MIG (alta corrente + miscela di gas elio): elevata efficienza di saldatura per lamiere spesse e apporto termico controllabile.

Figura 2 - Saldatura del vassoio della batteria

c. Trattamento superficiale

· Rivestimento isolante resistente alla pressione: applicato al vassoio batteria e all'interno del contenitore del pacco batteria, deve superare il test di pressione (≥3000 V CC/1 min); lo spessore del rivestimento è di 20-50 μm, per garantire la sicurezza dell'isolamento in ambienti ad alta tensione;

· Rivestimento isolante e deumidificante: per il contenitore del pacco batteria, vengono utilizzati materiali idrofobici (come la resina fluorocarbonica) per ridurre il rischio di condensa interna e il valore dyne è ≥34 per garantire l'adesione;

· Rivestimento di protezione anticollisione: utilizzato per la parete esterna del vassoio batteria, viene selezionato un elastomero poliuretanico (durezza ≥80 Shore A), con una resistenza all'impatto migliorata di oltre il 30%;

· Anodizzazione: trattamento anticorrosione convenzionale, errore di spessore del film ≤3 μm, adatto per strutture complesse.

3- Ispezione di verifica e adattabilità delle apparecchiature

Per soddisfare gli standard del nuovo settore energetico (come GB/T31467.3, UL2580), sono necessari una verifica multidimensionale e un adattamento del processo:

a. Ispezione di verifica

· Resistenza strutturale: verificare le prestazioni di carico, estrusione e impatto con la sfera del vassoio tramite simulazione agli elementi finiti (sollecitazione massima ≤ limite di snervamento del materiale);

· Test di tenuta: il sistema di raffreddamento a liquido utilizza il rilevamento delle perdite con elio (tasso di perdita ≤1×10⁻⁶ mbar·L/s) e un test di pressione ciclica (0,5-1,5 MPa/5000 volte);

· Verifica delle prestazioni del rivestimento:

Test di tensione di tenuta del rivestimento isolante (5000 V CC/60 s senza guasti);

Il rivestimento anticollisione supera il test di impatto con la sfera in caduta (sfera d'acciaio da 1 kg a 1 m di altezza) e il test di nebbia salina (1000 ore senza distacco).

b. Ottimizzazione dell'adattabilità delle apparecchiature

· Trasformazione generale delle apparecchiature CNC: grazie alla progettazione di attrezzature ad alta precisione e all'algoritmo di compensazione dinamica, la deformazione di lavorazione di componenti a pareti sottili può essere ≤0,1 mm;

· Libreria dei parametri di saldatura: definizione di parametri di saldatura standard (come corrente e velocità di avanzamento del filo) per diverse qualità di leghe di alluminio per ridurre il ciclo di debug;

· Spruzzatura automatizzata del rivestimento: grazie all'utilizzo di un robot multiasse per la spruzzatura, combinato con la tecnologia di polimerizzazione a infrarossi, l'errore di uniformità del rivestimento è ≤5%.

Conclusione

L'ampia applicazione delle leghe di alluminio nelle nuove apparecchiature energetiche non è solo una vittoria della scienza dei materiali, ma anche una manifestazione di innovazione di processo. La nostra azienda continuerà a esplorare nuove leghe di alluminio ad alta resistenza, resistenti alla corrosione e facili da lavorare, e a promuovere l'aggiornamento delle prestazioni di prodotti come vassoi per batterie e piastre di raffreddamento a liquido attraverso l'innovazione di processo, aiutando il settore a progredire verso un futuro efficiente e leggero.

Condivideremo regolarmente aggiornamenti e informazioni su tecniche di progettazione termica e alleggerimento, per la vostra consultazione. Grazie per l'interesse verso Walmate.