La comunicazione e la condivisione promuovono la crescita

Uniamo le forze per lo sviluppo

Con l'evoluzione dei sistemi di accumulo di energia verso grandi capacità e un'elevata densità energetica, la progettazione di alloggiamenti per batterie ESS (Electronic Storage Enclosure) e la compatibilità dimensionale sono diventate questioni fondamentali per migliorare l'efficienza e l'affidabilità del sistema. Questo articolo combina i più recenti casi di progettazione ingegneristica, tecnologie brevettate e tendenze del settore per analizzare tre dimensioni: utilizzo dello spazio, compatibilità modulare e progettazione della disposizione e del supporto delle celle.

1- Ottimizzazione dell'utilizzo dello spazio

Il miglioramento dell'utilizzo dello spazio nell'integrazione dei sistemi di accumulo di energia è essenzialmente un processo bidirezionale di iterazione tecnologica e requisiti di scenario. Attraverso l'innovazione collaborativa di tecnologie come le celle per batterie ad alta capacità, l'architettura modulare e l'integrazione del raffreddamento a liquido, il settore sta passando dallo "stacking esteso" al "riutilizzo estremo dello spazio".

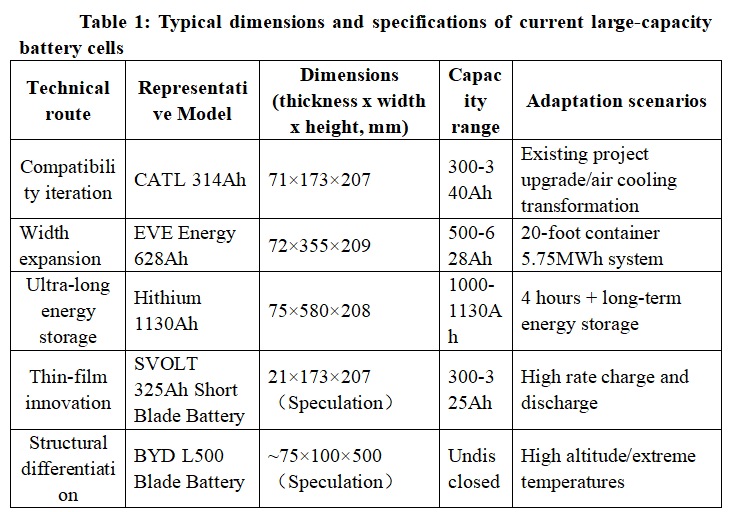

a. Applicazione di celle per batterie ad alta capacità: aumento della densità energetica e dell'efficienza

Riepilogo delle idee: L'applicazione di celle per batterie ad alta capacità mira essenzialmente a ridurre il livello strutturale interno del pacco batteria e a migliorare direttamente l'utilizzo dello spazio tra cella e pacco batteria. I pacchi batteria tradizionali adottano una modalità di integrazione a tre livelli: "cella batteria → modulo → pacco batteria", e la struttura del modulo (trave trasversale, trave longitudinale, bulloni, ecc.) riduce l'utilizzo dello spazio. Le celle di batterie ad alta capacità possono saltare direttamente il livello del modulo allungando o aumentando il volume della singola cella e utilizzare la tecnologia CTP (Cell to Pack) per integrare direttamente la cella della batteria nel pacco batteria.

Tecnica di base: utilizzare celle di batterie ultra-large da 600 Ah+ per ridurre il numero di celle e punti di connessione e aumentare la capacità della singola cella.

b. Riutilizzo spaziale e ottimizzazione dei costi: dall'"impilamento dei componenti" al "riutilizzo multidimensionale"

Riepilogo delle idee: Il riutilizzo spaziale e l'ottimizzazione dei costi sono due facce della stessa medaglia e la loro logica di fondo è quella di superare i limiti fisici e di costo dei sistemi di accumulo di energia tradizionali attraverso la semplificazione strutturale, l'integrazione funzionale, l'iterazione dei materiali e la progettazione standardizzata.

Il fulcro del riutilizzo spaziale è la riduzione dei collegamenti intermedi attraverso l'estrema semplificazione del livello strutturale. Ad esempio: il design due in uno della scatola ad alta tensione: la tecnologia brevettata di Jiangsu Trina Energy Storage combina due scatole ad alta tensione in una, condividendo il relè positivo/negativo totale e la connessione elettrica, riducendo l'occupazione dello spazio orizzontale del 30% e il costo dei componenti elettrici del 15%. Riutilizzo interdominio di moduli funzionali, integrazione di componenti strutturali e canali di dissipazione del calore, come l'integrazione della piastra di raffreddamento a liquido con la piastra inferiore del box e la condivisione dello spazio tra il tubo di raffreddamento a liquido e il supporto strutturale, riducendo del 15% i componenti indipendenti di dissipazione del calore; il corpo della batteria come parte strutturale: la batteria a lama di BYD fornisce un supporto robusto grazie alle pareti laterali lunghe e sottili della cella, eliminando il telaio del modulo e aumentando il tasso di utilizzo dello spazio al 60%-80%.

Una profonda ottimizzazione della topologia elettrica, ad esempio la topologia a cascata ad alta tensione, riduce il numero di circuiti paralleli aumentando la capacità e il livello di tensione delle singole celle (come nel caso dell'accumulo di energia a stringa intelligente di Huawei), riducendo lo spazio fisico dello stack di batterie del 20% e accorciando il tempo di risposta del sistema del 50%. Progettazione a relè condiviso: il box ad alta tensione due in uno di Jiangsu Trina Energy Storage consente a due linee di condividere lo stesso relè, riducendo del 50% il numero di relè e la lunghezza dei cavi e migliorando l'efficienza di installazione del 30%.

2- Disposizione delle celle e progettazione del supporto: bilanciamento tra capacità portante, dissipazione del calore e resistenza alle vibrazioni

L'essenza della disposizione delle celle risiede nel gioco tra utilizzo dello spazio, distribuzione del calore e stabilità meccanica. La forma fisica e la direzione di disposizione della cella influiscono direttamente sull'efficienza di riempimento dello spazio:

a. Ottimizzare la disposizione delle celle

Design della cella invertito: ruotare la valvola antideflagrante della cella verso il basso, in modo che lo scarico termico in fuga e lo spazio inferiore a prova di esplosione siano condivisi, liberando lo spazio in altezza della cella e ottenendo un utilizzo del volume ottimale.

Disposizione delle celle disposte orizzontalmente: ottimizzare l'utilizzo dello spazio in altezza del pacco batteria, aumentare la percentuale di materiali attivi e aumentare significativamente il tasso di utilizzo del volume rispetto alla cella verticale.

Celle ultra lunghe e sottili: ridurre il numero di celle per unità di volume grazie alla lunghezza e allo spessore ridotti delle celle, migliorando l'efficienza di raggruppamento.

b. Progettazione combinata di dissipazione del calore e capacità portante: mira a ottenere una duplice ottimizzazione dell'efficienza di dissipazione del calore e della resistenza strutturale attraverso l'innovazione collaborativa di struttura, materiali e processi. Percorso di progettazione strutturale:

Struttura integrata, come la progettazione conforme della piastra di raffreddamento a liquido e della trave di supporto: integrazione del canale di raffreddamento a liquido nella trave di supporto in lega di alluminio per ridurre i componenti indipendenti e migliorare l'utilizzo dello spazio;

Layout a strati e compartimentato, impilando il pacco batteria, il sistema di raffreddamento a liquido e il BMS a strati per ridurre l'interferenza reciproca tra flusso di calore e stress meccanico;

Ottimizzazione della meccanica bionica, come la struttura a nido d'ape/ondulata, progettazione di uno strato di nucleo a nido d'ape o ondulato nel telaio di supporto in lega di alluminio (come la soluzione brevettata Mufeng.com), assorbimento dell'energia delle vibrazioni tramite deformazione e ottimizzazione del percorso di dissipazione del calore.

Percorso di innovazione dei materiali:

Conduzione del calore e supporto del carico integrati, come il materiale composito in fibra di lega di alluminio (conduttività termica ≥ 200 W/m·K, resistenza +30%); materiale intelligente, lo strato di riempimento a cambiamento di fase (PCM) assorbe il calore e lo rilascia lentamente, differenza di temperatura ±1,5℃; smorzamento leggero: il cuscinetto elastico in silicone assorbe le vibrazioni (smorzamento +40%). Percorso di implementazione del processo:

Processo di stampaggio di precisione, come lo stampaggio per estrusione: utilizzato per la produzione di travi in lega di alluminio raffreddate a liquido con canali di flusso complessi;

Tecnologia di trattamento superficiale, come la generazione di uno strato di ossido ceramico sulla superficie della lega di alluminio per migliorare la resistenza alla corrosione (test in nebbia salina ≥1000 ore), migliorando al contempo l'efficienza di dissipazione del calore (emissività superficiale aumentata del 20%);

Processo di assemblaggio intelligente, regolazione dinamica del precarico, come l'integrazione di sensori di pressione e attuatori elettrici per regolare il precarico dei bulloni (5-20 kN) in tempo reale, evitando danni da sovrapressione alla cella della batteria.

c. Progettazione coordinata della resistenza al carico e alle vibrazioni della struttura di supporto: il sistema di supporto deve soddisfare il duplice requisito di resistenza al carico statico (peso della cella della batteria + pressione di impilamento) e di resistenza dinamica alle vibrazioni (trasporto/shock sismico).

3- Modularità e compatibilità: interfaccia standardizzata e architettura scalabile

L'essenza dell'interfaccia standardizzata che si adatta a batterie multi-dimensione è quella di ottenere un'espansione flessibile delle specifiche della batteria su una piattaforma unificata attraverso l'innovazione collaborativa nella gestione meccanica, elettrica e termica. La tecnologia attuale è passata dalla compatibilità statica alla regolazione dinamica e in futuro evolverà verso intelligenza, leggerezza e integrazione multi-scenario.

a. Innovazione collaborativa della struttura meccanica:

Standardizzazione dell'interfaccia meccanica: definire le dimensioni unificate del dispositivo di connessione.

Progettazione modulare di pacchi/armadi batteria: realizzare moduli e armadi batteria scalabili tramite celle di dimensioni standardizzate (come batterie da 280 Ah, 314 Ah), supportando combinazioni flessibili di diversi requisiti di capacità.

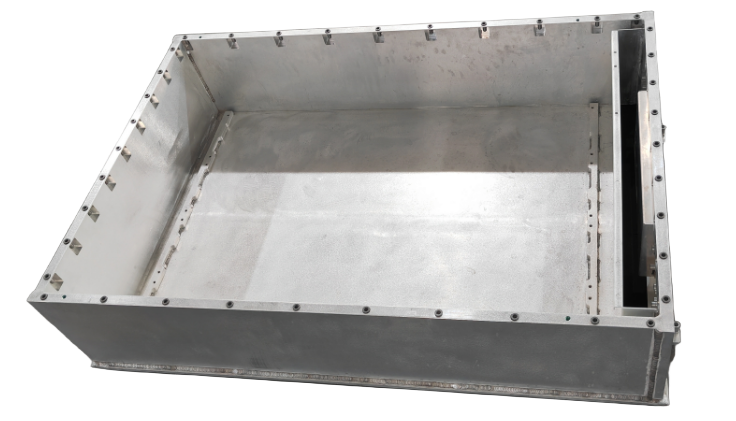

Figura 1-Contenitore per batteria ESS da 280 Ah

b. Regolazione dinamica del sistema elettrico

Protocolli e interfacce di comunicazione standardizzati, come la compatibilità con i sistemi BMS: formulare un protocollo di comunicazione BMS (sistema di gestione della batteria) unificato per supportare una connessione fluida con PCS e celle di batteria di diversi produttori; regolazione dinamica della potenza, attraverso il controllo dell'inerzia virtuale e un algoritmo di ottimizzazione multi-scala temporale, per ottenere una regolazione in tempo reale della potenza attiva/reattiva; e progettazione adattiva dell'abbinamento dei parametri elettrici.

c. Adattamento intelligente del sistema di gestione termica

Soluzioni di gestione termica graduali, come l'utilizzo di schiuma ignifuga ad alto rimbalzo, colla termoconduttiva e altri materiali a livello di batteria per bilanciare i requisiti di isolamento e dissipazione del calore e inibire la diffusione del calore; progettazione integrata della piastra di raffreddamento a liquido integrata a livello di modulo e dello strato isolante per migliorare la durata del ciclo; a livello di sistema, la capacità di raffreddamento viene regolata dinamicamente tramite compressori a frequenza variabile e più rami di raffreddamento.

Monitoraggio e previsione intelligenti, fusione multi-sensore. Posizionamento dei sensori di temperatura in punti chiave come i poli della batteria e ampie superfici per ottenere un'acquisizione della temperatura ad alta precisione; La tecnologia Digital Twin ottimizza la strategia di dissipazione del calore in tempo reale tramite monitoraggio cloud e manutenzione predittiva.

4-Riepilogo

L'ottimizzazione dello spazio degli alloggiamenti per batterie ESS è passata da un singolo miglioramento strutturale a un'innovazione collaborativa multidimensionale:

La fusione di materiali, struttura e algoritmi, come la combinazione di alloggiamento in fibra di carbonio + tecnologia CTP + algoritmo di layout basato sull'intelligenza artificiale, diventerà la norma.

La modularizzazione e la standardizzazione stanno accelerando e il design standardizzato, che vede il pacco batteria come unità funzionale più piccola, promuoverà la riduzione dei costi e l'aumento dell'efficienza nel settore.

La stretta correlazione tra gestione termica e utilizzo dello spazio, il raffreddamento a liquido a immersione e la tecnologia di controllo dinamico della temperatura liberano ulteriormente il potenziale dello spazio.

Condivideremo regolarmente aggiornamenti e informazioni su tecniche di progettazione termica e alleggerimento, per la vostra consultazione. Grazie per l'interesse verso Walmate.