La comunicazione e la condivisione promuovono la crescita

Uniamo le forze per lo sviluppo

La tenuta stagna del pacco batteria è un indicatore cruciale nei veicoli elettrici e nei sistemi di accumulo di energia. Il test di tenuta stagna del pacco batteria viene eseguito principalmente sul guscio del pacco batteria, sull'interfaccia, sul connettore, sul gruppo di raffreddamento, ecc. per garantire che l'interno del pacco batteria non sia contaminato o invaso da impurità come polvere e umidità dall'ambiente esterno e che il gruppo di raffreddamento non perda, in modo da garantire che il pacco batteria mantenga prestazioni e durata normali e non causi incidenti di sicurezza come cortocircuiti o esplosioni.

1- Formulazione standard del test di livello di protezione e tenuta stagna del pacco batteria

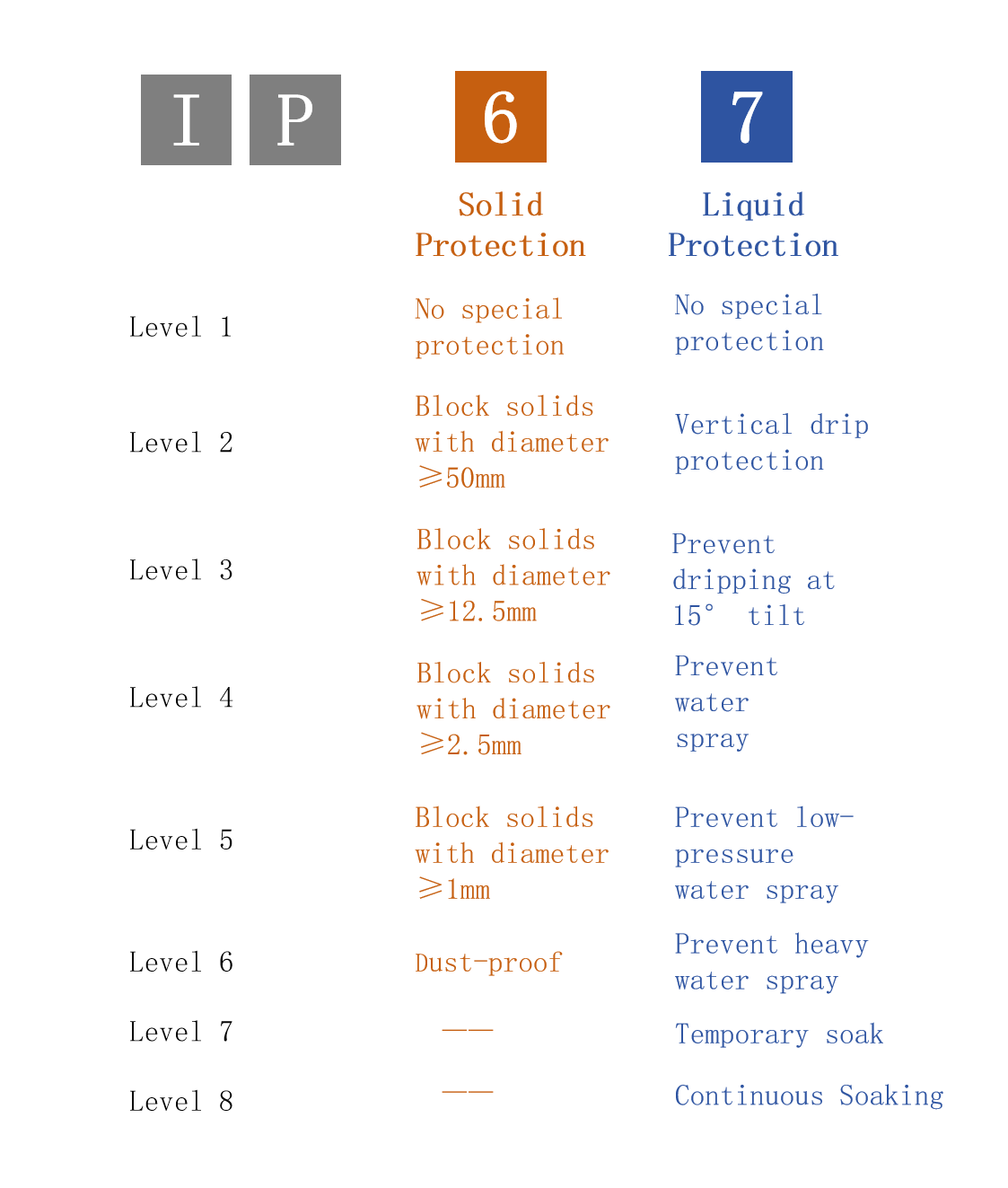

International Protection Making (IEC60529), noto anche come livello di protezione da corpi estranei o codice IP. Il sistema di livello di protezione IP (Ingress Protection) è uno standard stabilito dalla Commissione elettrotecnica internazionale (IEC) per classificare il livello di protezione degli alloggiamenti delle apparecchiature elettriche contro l'intrusione di corpi estranei e l'intrusione di acqua. Il livello di tenuta stagna della custodia del pacco batteria è solitamente richiesto per raggiungere IP67 o IP68, il che significa che la custodia del pacco batteria deve essere completamente protetta dall'ingresso di polvere (livello antipolvere 6) e può essere immersa in acqua a una certa pressione per un periodo di tempo senza infiltrazioni d'acqua a un livello dannoso (livello impermeabile 7). Requisiti più rigorosi prevedono che la batteria possa essere immersa in acqua profonda 1 m per 60 minuti senza infiltrazioni d'acqua (livello impermeabile 8). Il livello di protezione IP è solitamente composto da due cifre. Maggiore è il numero, maggiore è il livello di protezione, come mostrato nella Figura 1:

Figura 1: Descrizione del livello di protezione IP

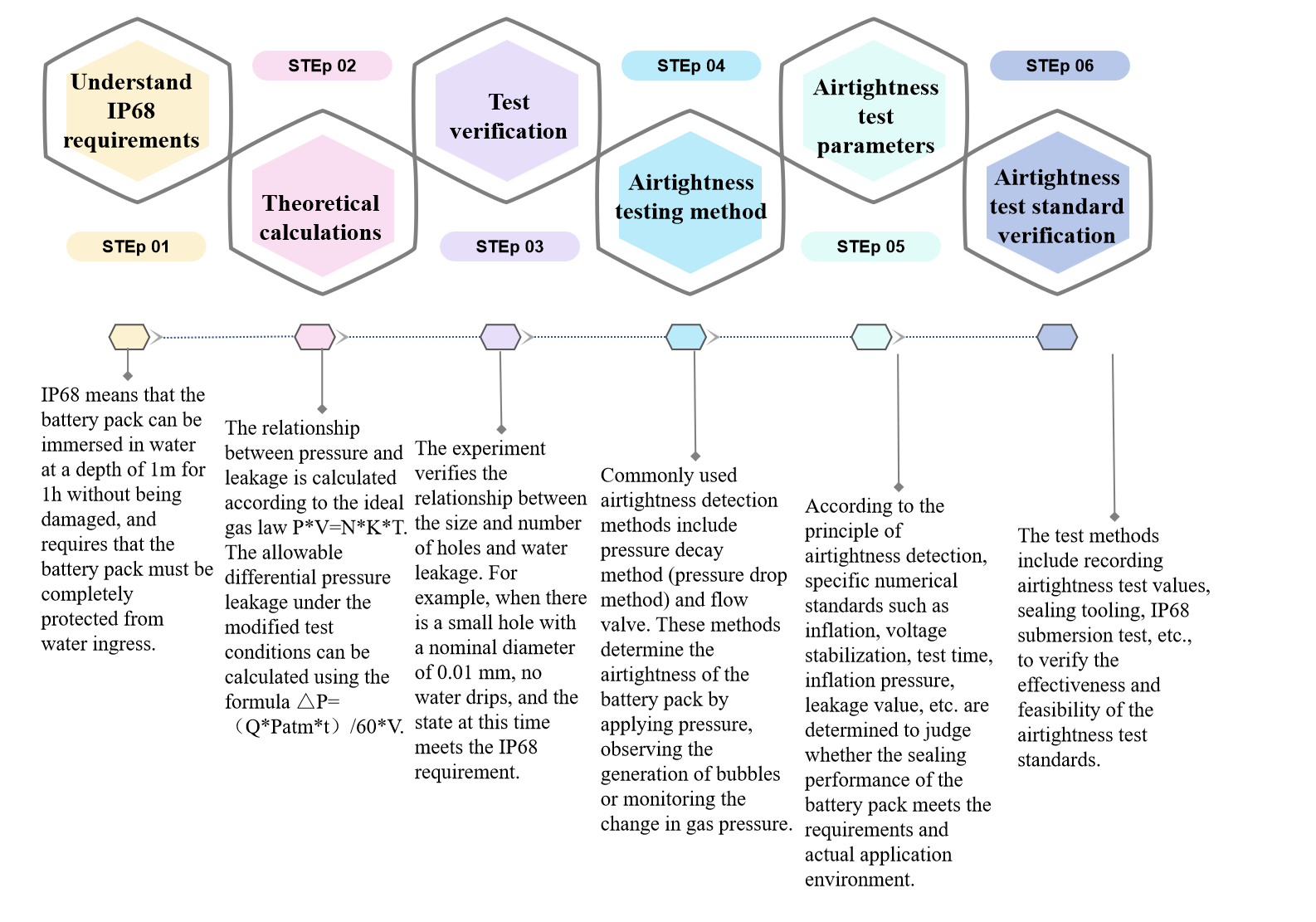

Per garantire che il pacco batteria soddisfi i requisiti IP67 e IP68, il pacco batteria deve essere immerso in acqua. Questo metodo richiede molto tempo, è distruttivo per il pacco batteria e presenta alcuni rischi per la sicurezza. Non è adatto come test offline per le batterie di alimentazione. Pertanto, è diventata una pratica comune nel settore utilizzare test di tenuta stagna per garantire che il pacco batteria soddisfi i requisiti IP67 e IP68. La formulazione di standard di test di tenuta stagna deve considerare la relazione tra valore di caduta di pressione e tasso di perdita, nonché la relazione tra apertura e perdita d'acqua. La formulazione di standard di test di tenuta stagna comporta una serie di passaggi dagli estremi teorici alla verifica sperimentale per ottenere la conversione dal livello IP agli standard di test di tenuta stagna. Ad esempio, prendendo IP68 come esempio:

Figura 2: Fasi per la formulazione di standard di prova di tenuta all'aria

2- Selezione dei metodi di prova di tenuta all'aria e analisi delle difficoltà di prova

La progettazione e la qualità di fabbricazione del pacco batteria sono fattori chiave che influenzano la tenuta all'aria, tra cui la tenacità e la resistenza del coperchio della scatola della batteria, la sigillatura del guscio del pacco batteria, interfacce e connettori, prese d'aria antideflagranti e la sigillatura del connettore elettrico stesso. Inoltre, ci saranno alcuni problemi che influenzano la tenuta all'aria durante l'uso, come problemi di espansione e contrazione termica, invecchiamento del materiale, vibrazioni e urti. Nella produzione e fabbricazione dei gusci del pacco batteria, prestiamo maggiore attenzione alla scarsa tenuta all'aria causata da problemi come punti di saldatura e qualità dei giunti, come punti di saldatura irregolari, saldature deboli o screpolate, fessure d'aria e scarsa tenuta delle connessioni dei giunti. Il test di tenuta all'aria del pacco batteria è principalmente suddiviso nel test di tenuta all'aria del guscio superiore, del guscio inferiore e delle parti di assemblaggio. Il test di tenuta all'aria dei gusci superiore e inferiore deve soddisfare i requisiti di perdita di tenuta all'aria dopo l'assemblaggio. Quando si seleziona il metodo di prova di tenuta all'aria per il pacco batteria, le caratteristiche del pacco batteria, i requisiti di accuratezza del test, l'efficienza di produzione e il costo sono generalmente considerati in modo completo.

I test di tenuta stagna del pacco batteria in ingegneria sono generalmente divisi in test di tenuta stagna di processo e test di tenuta stagna di spedizione. Inoltre, i test di tenuta stagna dei gusci superiore e inferiore devono soddisfare i requisiti di tenuta stagna dopo l'assemblaggio, il che impone requisiti più severi sugli standard di prova. Per garantire che la tenuta stagna soddisfi i requisiti, le seguenti difficoltà devono essere superate nel funzionamento effettivo:

l Stabilità della struttura del prodotto: qualità delle saldature, tra cui saldature a spina, saldature a rubinetto, saldature a trave, saldature della piastra inferiore del telaio, saldature della piastra di copertura anteriore e posteriore del telaio, ecc. I problemi di perdite di saldatura sono concentrati principalmente nei punti di inizio e fine dell'arco e nei difetti causati da bruciature passanti; crepe causate da sollecitazioni di deformazione della saldatura, come la saldatura della parete laterale della cavità della piastra inferiore, la stratificazione del materiale della cavità della piastra inferiore e l'incapacità di resistere alle sollecitazioni di deformazione della saldatura.

l Adattabilità e stabilità di dispositivi di fissaggio ermetici: il design dei dispositivi di fissaggio deve corrispondere fedelmente alla forma e alle dimensioni dei componenti testati, assicurando che i componenti possano essere fissati saldamente ai dispositivi di fissaggio durante il processo di collaudo, riducendo così gli errori di collaudo causati da spostamenti di posizione o vibrazioni. Tuttavia, in pratica, le dimensioni e la forma dei pacchi batteria variano in modo significativo, rendendo necessaria la progettazione e la fabbricazione di più dispositivi di collaudo diversi, il che aumenta i costi e la complessità operativa. Progettare un dispositivo di fissaggio universale complicherebbe ulteriormente il processo di progettazione.

l Ripetibilità dei risultati del test di tenuta all'aria: fattori quali la pressione dell'aria, la temperatura e la secchezza del pezzo/dispositivo di prova influenzeranno i risultati del test di tenuta all'aria.

l Nei pezzi con numerose piccole crepe non penetranti, a causa dell'influenza di fattori quali la precisione dell'apparecchiatura di rilevamento e i parametri di rilevamento, la fonte della perdita potrebbe non essere individuata, con conseguente mancato rilevamento.

Figura 3: Attrezzatura per test di tenuta all'aria

3-Combinazione di soluzioni di rilevamento della tenuta all'aria del pacco batteria comunemente utilizzate in ingegneria

Il test di tenuta all'aria del processo di guscio del pacco batteria generalmente include il test di tenuta all'aria e il test di immersione in acqua. Nel test di tenuta all'aria, il coperchio superiore della scatola della batteria viene sigillato, lasciando solo una porta di collegamento come ingresso dell'aria. La tenuta all'aria del pacco batteria viene valutata controllando la pressione dell'aria e osservando se vi sono perdite d'aria. Il test di immersione in acqua consiste nell'immergere completamente l'intera scatola della batteria in acqua e valutare la sua tenuta all'aria controllando se vi è acqua nella scatola.

Il rilevamento delle perdite di elio è una tecnologia che utilizza l'elio come gas tracciante per rilevare le perdite rilevando la concentrazione di elio nel punto di perdita. Quando l'elio entra all'interno o all'esterno del dispositivo in fase di test dove potrebbe esserci una perdita, se c'è una perdita, l'elio entrerà o uscirà rapidamente dal sistema attraverso la perdita e verrà rilevato dallo spettrometro di massa. Il metodo di rilevamento delle perdite di elio ha un'elevata efficienza di rilevamento, specialmente nel rilevamento di piccole perdite.

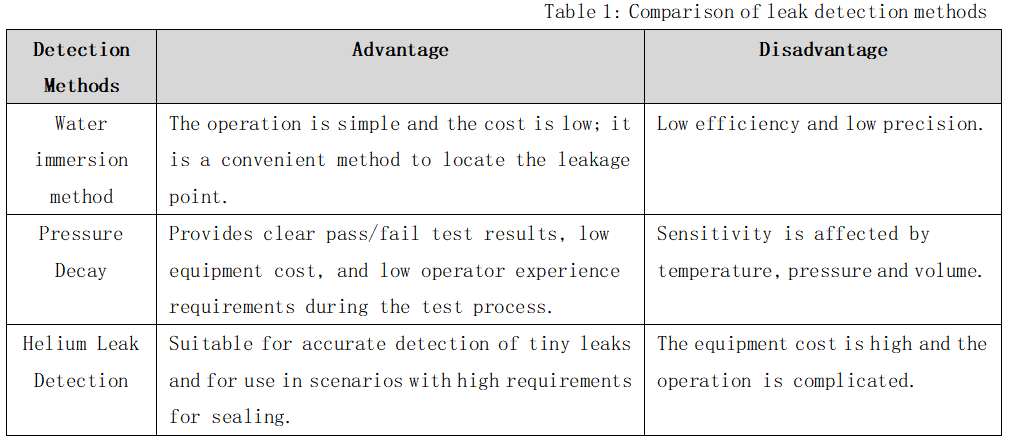

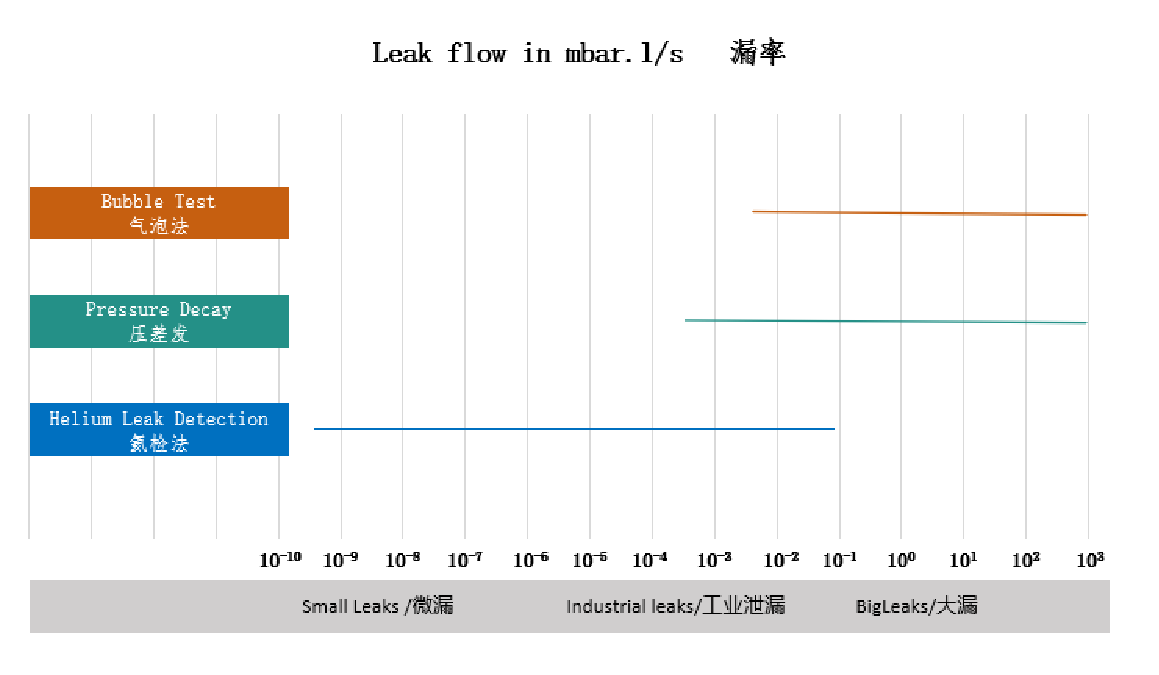

Figura 4: Confronto dei metodi di rilevamento delle perdite

Nella produzione effettiva, più metodi di rilevamento vengono solitamente combinati per migliorare l'efficienza e l'accuratezza del rilevamento. Ad esempio, il metodo di rilevamento delle perdite di elio è adatto per il rilevamento di piccole perdite e ad alta precisione, mentre il metodo di pressione differenziale ha le caratteristiche di alta precisione e risposta rapida. Inoltre, sebbene il tradizionale metodo di rilevamento dell'acqua abbia una bassa accuratezza di rilevamento, è intuitivo e poco costoso, ed è un modo conveniente per localizzare le perdite.

Condivideremo regolarmente aggiornamenti e informazioni su tecniche di progettazione termica e alleggerimento, per la vostra consultazione. Grazie per l'interesse verso Walmate.