и прикладываем все усилия,

чтобы помочь Вам увеличить выгоду от проекта

На пути к экзафлопсным (Exascale) вычислениям ИИ сверхузел Huawei CloudMatrix 384 и кластер NVIDIA GB200 NVL72 стали двумя всемирно признанными технологическими вершинами. Они представляют не только разные возможности аппаратной интеграции, но и более глубоко раскрывают две фундаментальные философии построения суперкомпьютерных систем.

Один из них сравнивают с «постоянной высокой температурой», сталкиваясь с предельными проблемами отвода тепла от 384 чипов, работающих в устойчивом режиме в плотном, «недышащем» пространстве. Другой описывают как «интермиттирующую эпилепсию», которую нужно обуздать, — он имеет дело с интенсивными импульсными тепловыми потоками, возникающими при синхронной работе 72 топовых GPU. Эти две разные «причины болезни» в конечном итоге указывают на совершенно разные «рецепты» — решения для охлаждения — и ясно демонстрируют нам два подхода: противостояние детерминированного системного инжиниринга и agile-инноваций в экосистеме. Для каждой компании в цепочке поставок понимание этого противостояния является ключом к определению своей будущей роли.

1- Источник ключевых различий — «Диагноз определяет лечение»

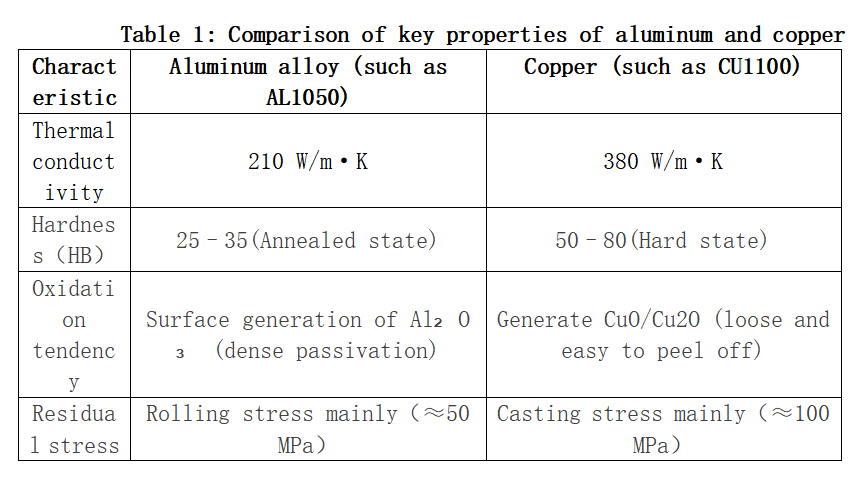

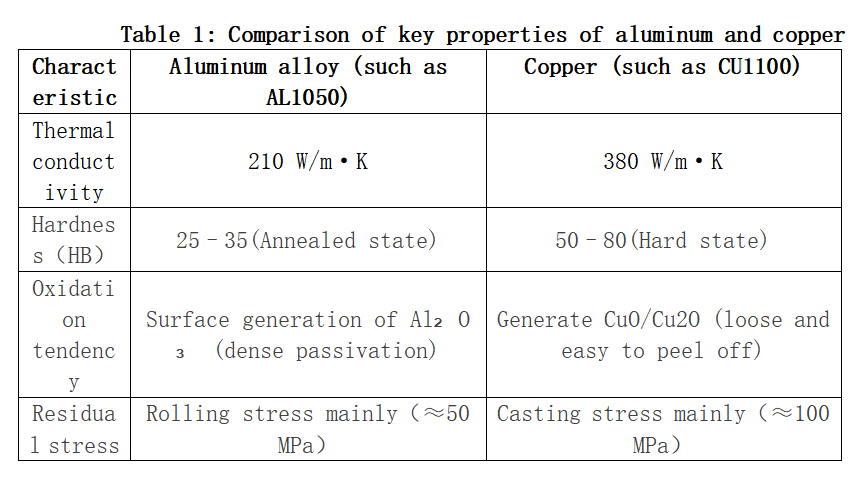

Стартовые точки проектирования Huawei и NVIDIA изначально разошлись, что напрямую сформировало их разные тепловые характеристики:

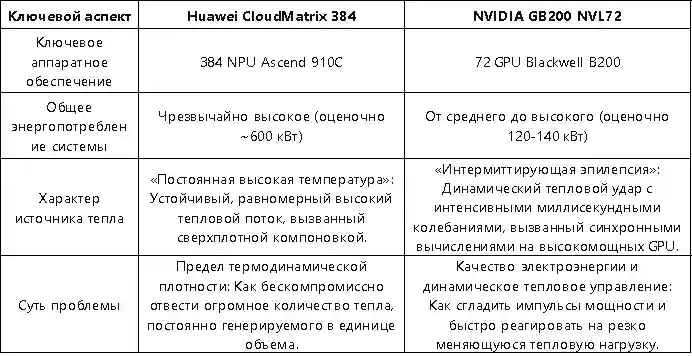

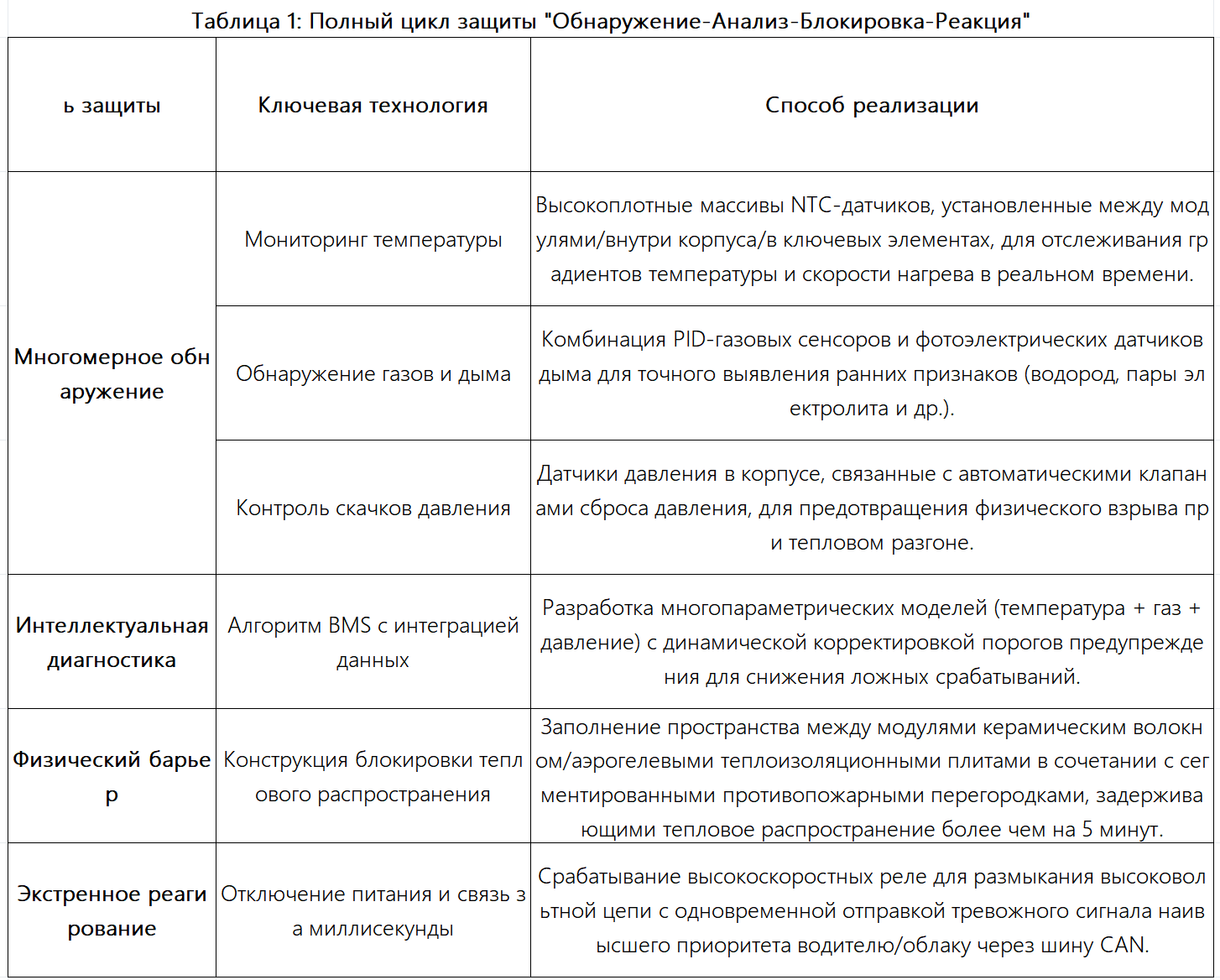

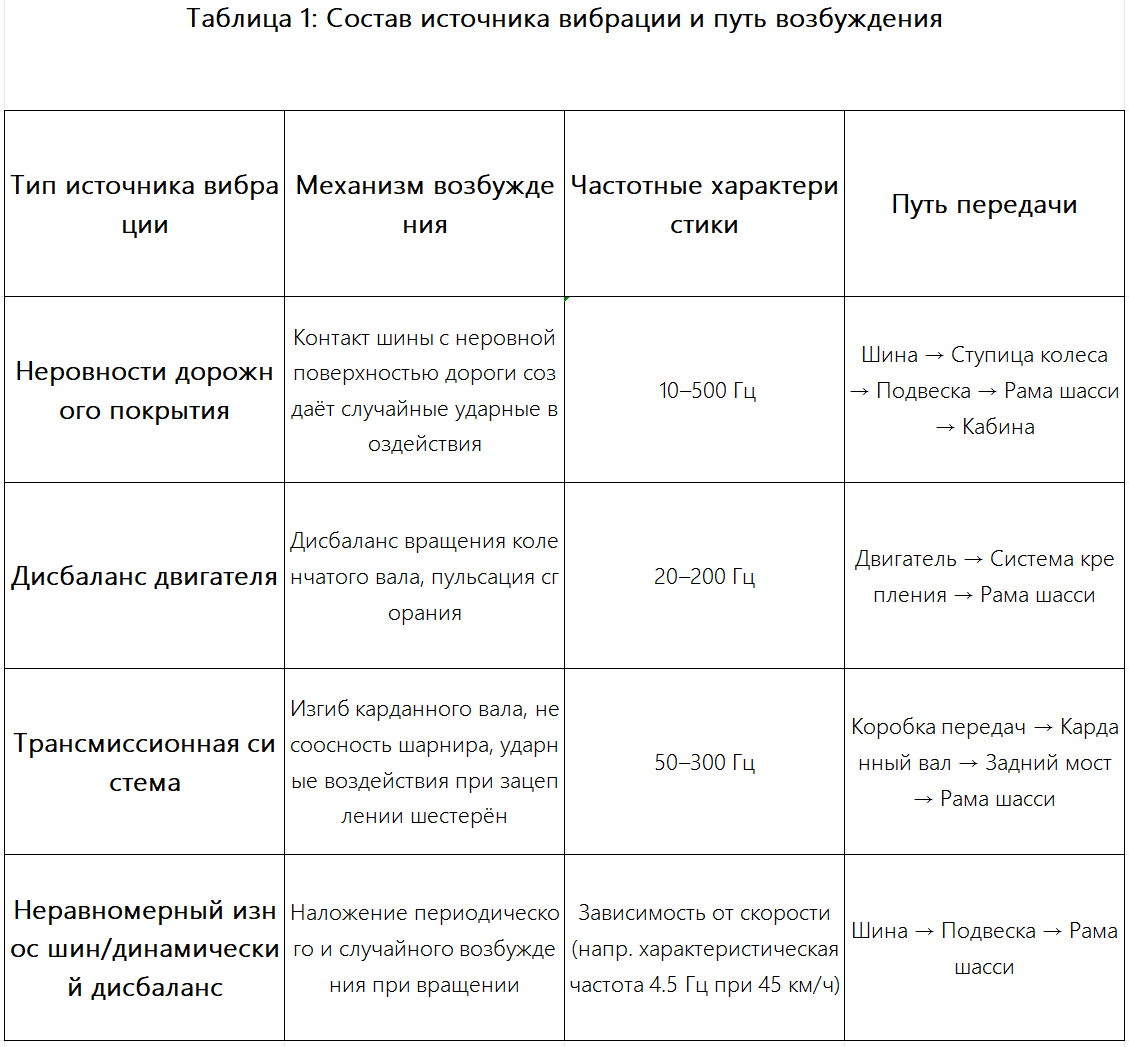

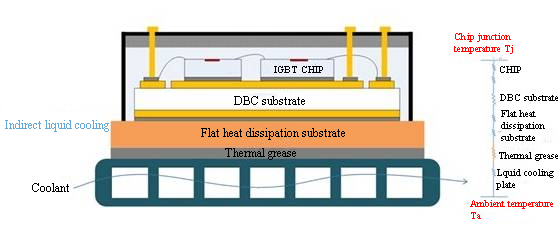

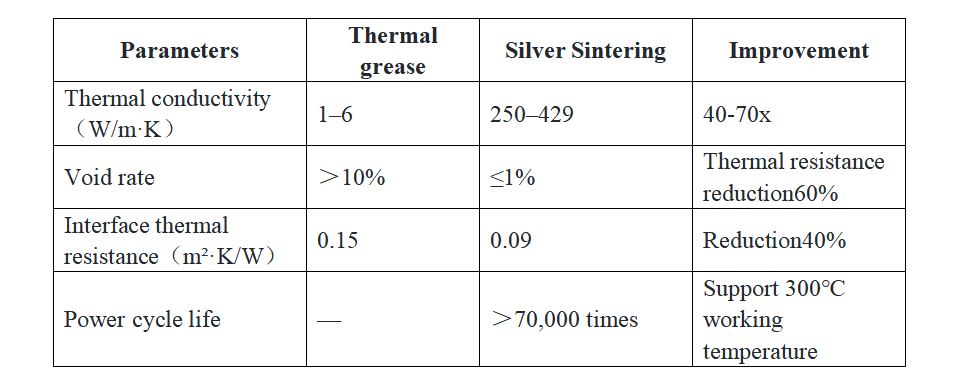

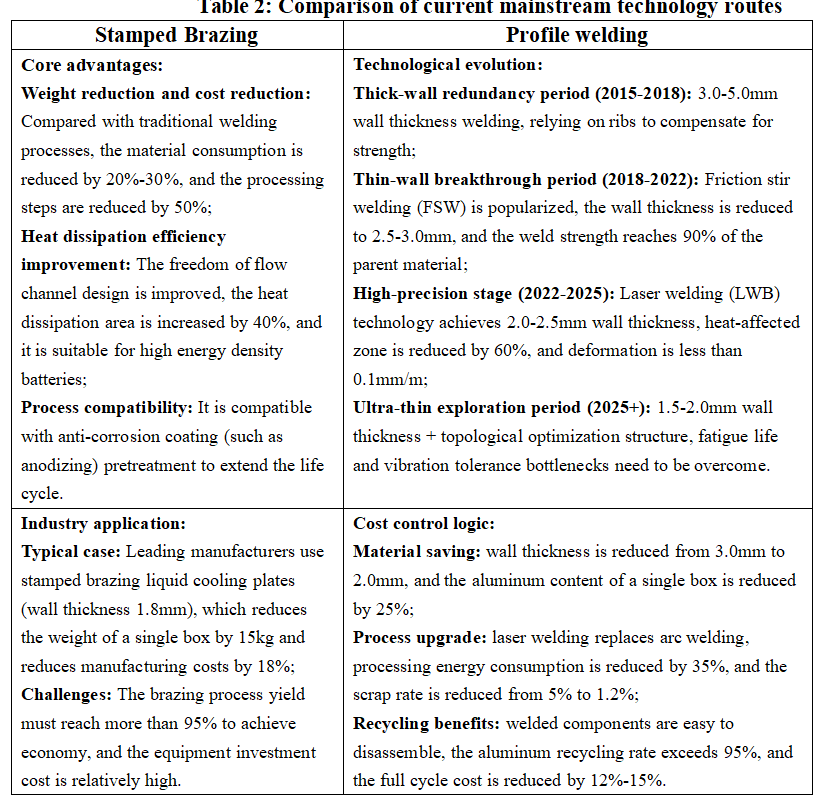

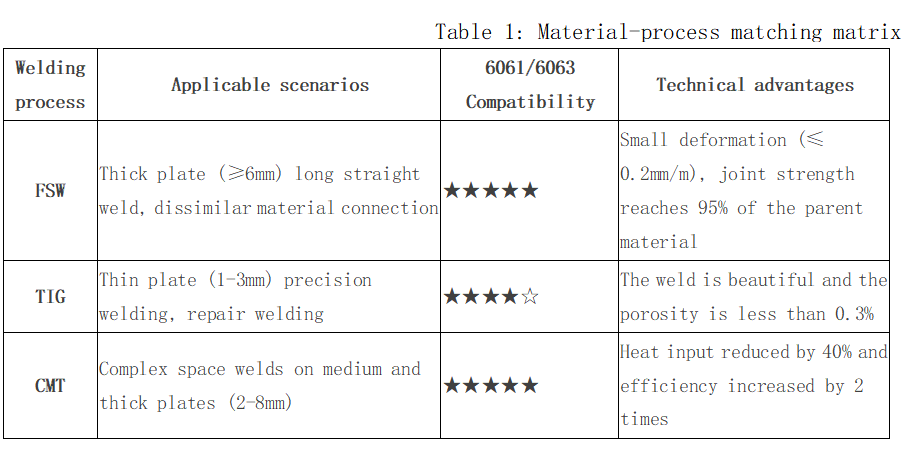

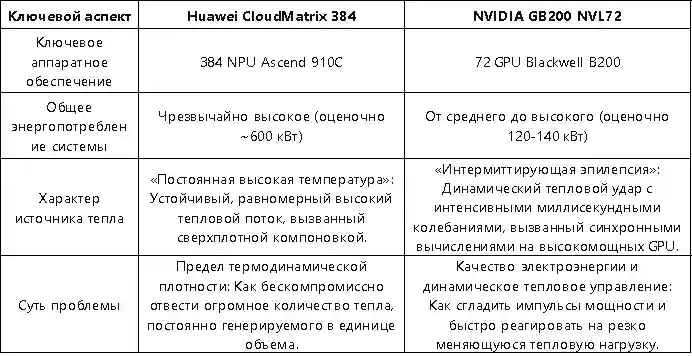

Таблица 1: Сравнение тепловых характеристик двух технологических подходов

Различие между «постоянной высокой температурой» и «интермиттирующей эпилепсией» не случайно. Оно отражает выбор Huawei как претендента на лидерство, сфокусированного на прорыве в общей производительности системы, стремящегося любой ценой достичь предельной плотности вычислений в одном шкафу. В то время как задача NVIDIA как лидера — обеспечивать абсолютное превосходство производительности отдельного чипа, одновременно создавая экосистему, способную к эффективному взаимодействию и легкому масштабированию.

1- Материализация инженерной философии — два пути жидкостного охлаждения

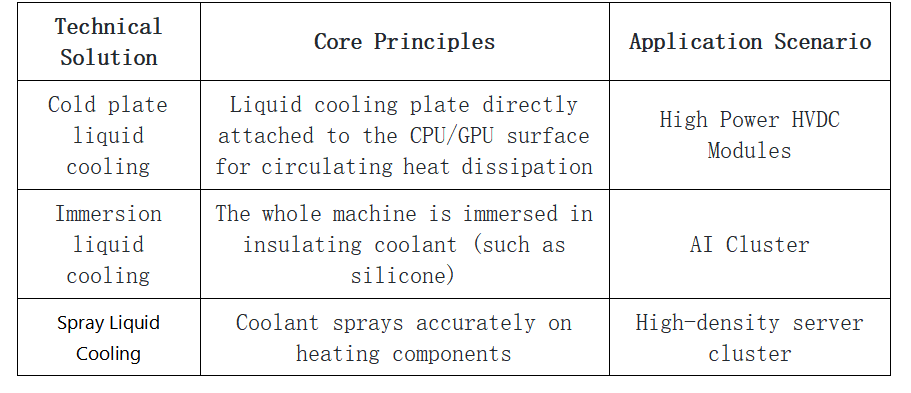

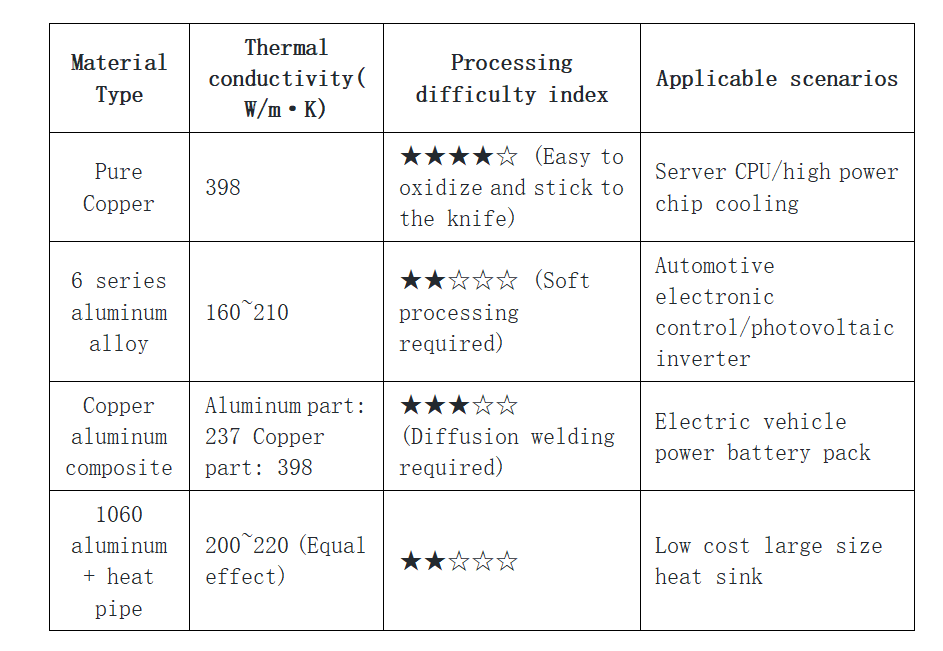

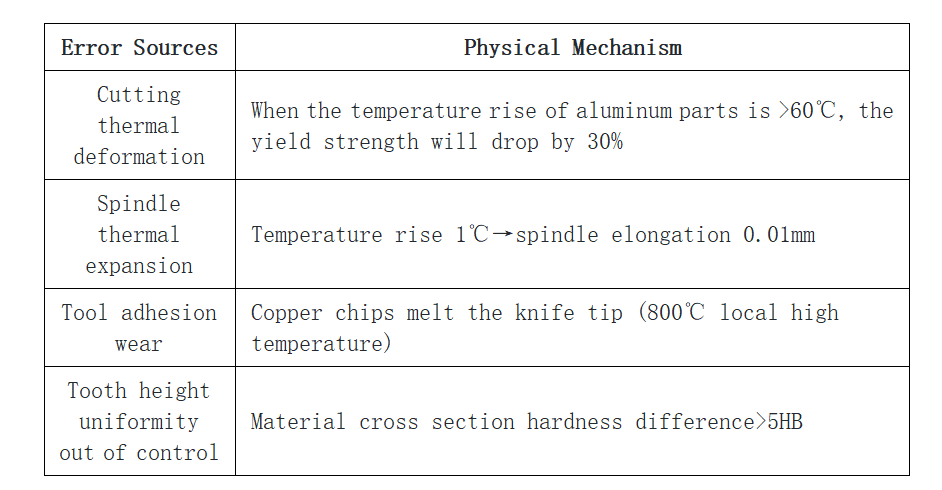

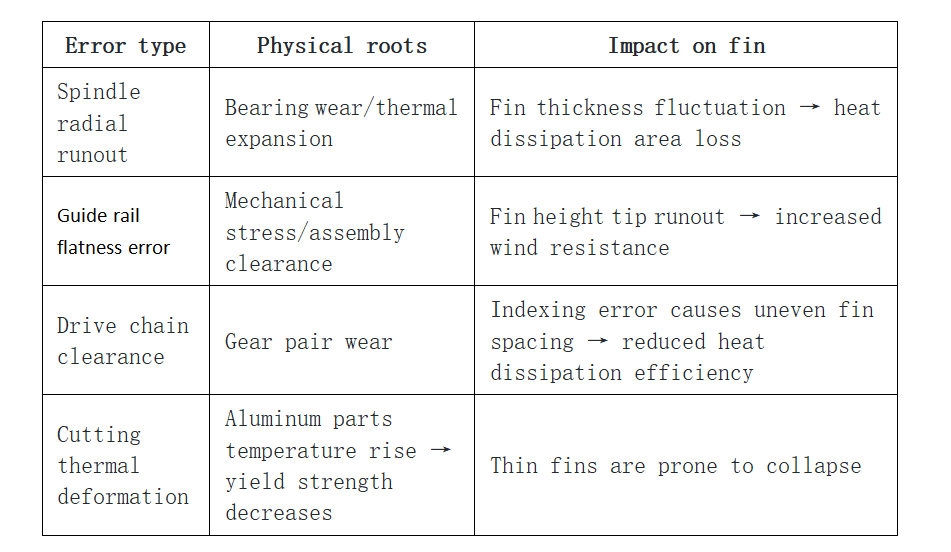

Две различные философии проектирования наиболее ярко воплощаются в ключевых решениях по жидкостному охлаждению, формируя полный технологический стек от чипа до машинного зала.

a. Huawei: Практика жидкостного охлаждения в рамках детерминированного системного инжиниринга

Это философия проектирования «сверху вниз», рожденная для достижения детерминированных системных целей. Её суть заключается в глобальной, интегрированной и высоконадежной инженерной реализации системы охлаждения как ключевой части инфраструктуры, а не просто как комплектующего компонента.

Рис. 1: Сверхузел Huawei Ascend 384

· Точность на уровне чипа и надежные соединения: Для обеспечения эффективной передачи тепла от чипа к холодной пластине Huawei фокусируется на инженерной оптимизации интерфейсных материалов. Хотя открытые источники указывают на наличие у компании передовых патентов в этой области (например, наполнитель из карбида кремния с высокой сферичностью), конкретные решения, применяемые в сверхузле, не раскрываются. Можно утверждать, что их подход неизменно направлен на достижение крайне низкого контактного термического сопротивления и долгосрочной надежности для противодействия вызову «постоянной высокой температуры».

· Системная избыточность и интеллектуальное управление: Используются решения с резервированием, такие как кольцевая подача жидкости, а также собственный контроллер термоменеджмента (TMU), выступающий в роли «мозгового центра» системы. Этот контроллер обеспечивает переключение между контурами за 0 секунд и использует ИИ для прогнозирования отказов, гарантируя детерминированность и надежность цепочки охлаждения программно-определяемым способом, что является типичным проявлением их системного инженерного мышления.

· Интеграция с инфраструктурой («объединение холода и электричества»): На уровне шкафа блок распределения жидкости (CDU) физически интегрируется с блоком высоковольтного распределения электроэнергии (PDU) и управляется как единое целое. Такой дизайн «холод-электричество в одном» представляет собой конечный инженерный ответ на сверхвысокую плотность мощности в одном шкафу, упрощение развертывания и повышение энергоэффективности (снижение PUE) — материальное воплощение их детерминированного подхода от концепции до физической формы.

b. NVIDIA: Каркас жидкостного охлаждения для agile-инноваций в экосистеме

Это философия проектирования, ориентированная на GPU, которая расширяет возможности глобальной экосистемы через определение открытых стандартов. Её суть — предоставление проверенного «шаблона», снижающего порог входа для всей отрасли и обеспечивающего эффективное, гибкое и масштабируемое развертывание.

· Стандартизация на уровне чипа и референс-дизайн (VRD): NVIDIA предоставляет детальные референс-дизайны для систем охлаждения своих GPU (например, серии Blackwell), четко определяя такие интерфейсы, как физические размеры холодной пластины, рассеиваемая мощность (TDP), расход и перепад давления. Это эквивалентно предоставлению всем производителям систем охлаждения «стандартного ответа», инкапсулируя сложность в стандартные компоненты и гарантируя совместимость и базовый уровень качества ключевых элементов.

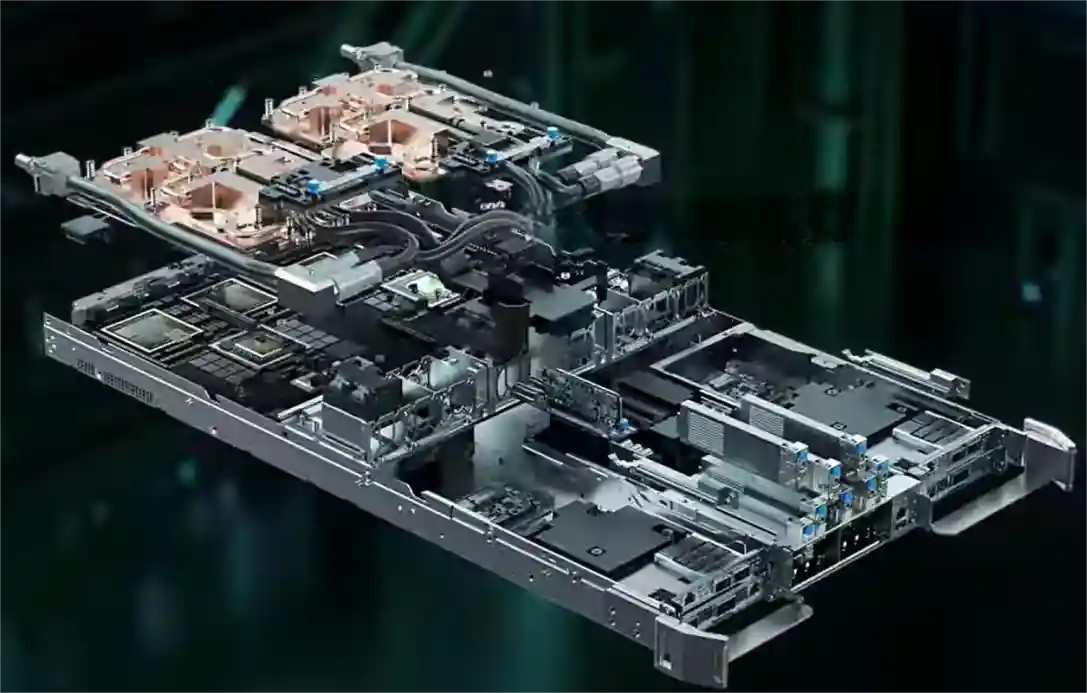

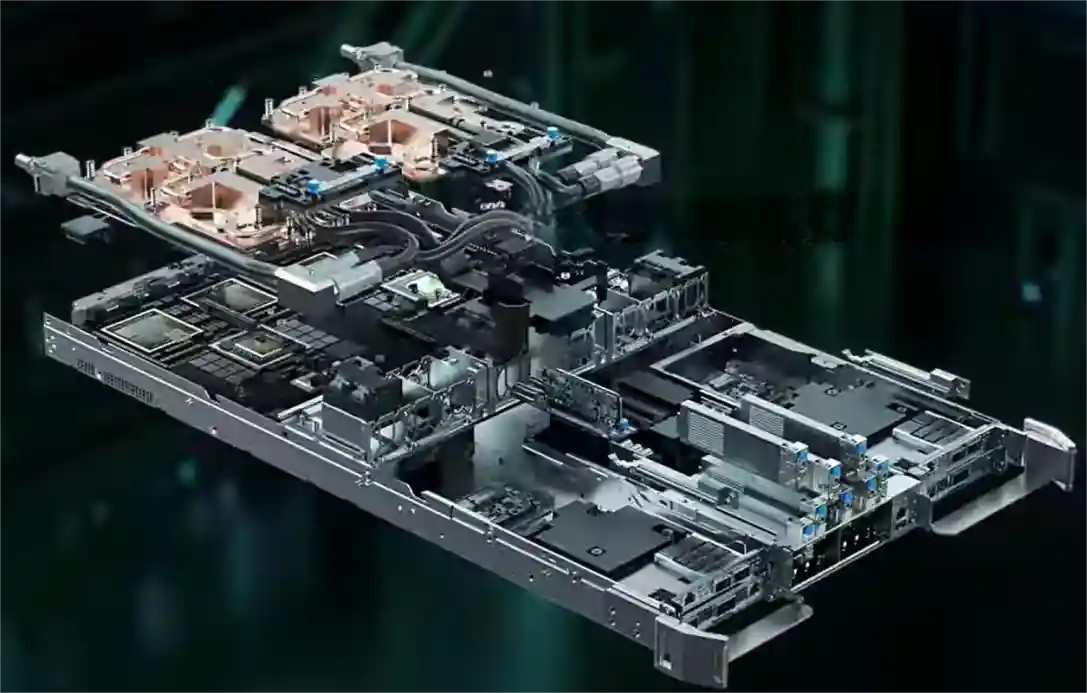

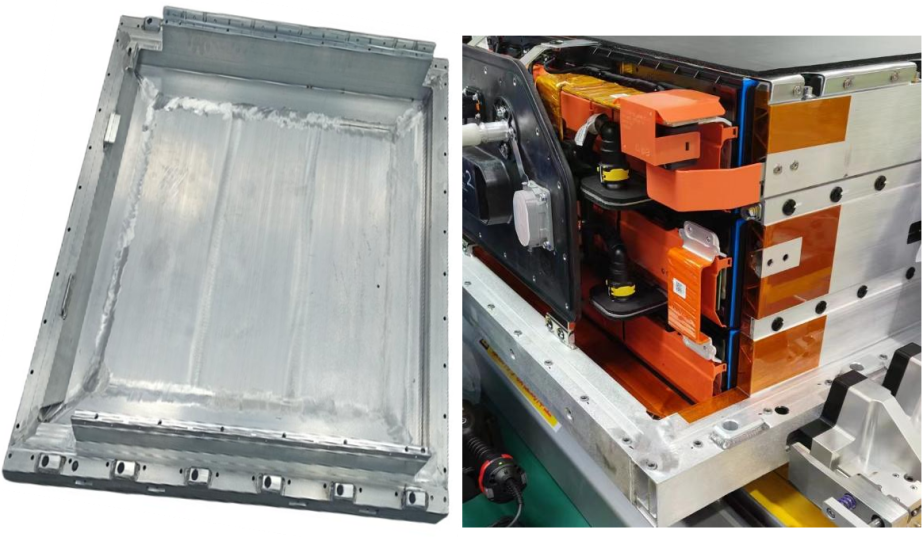

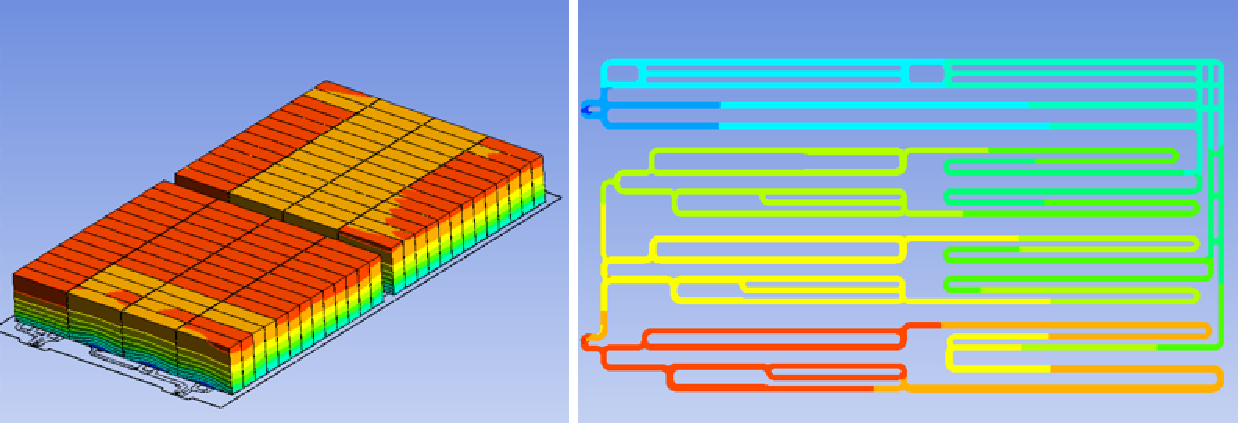

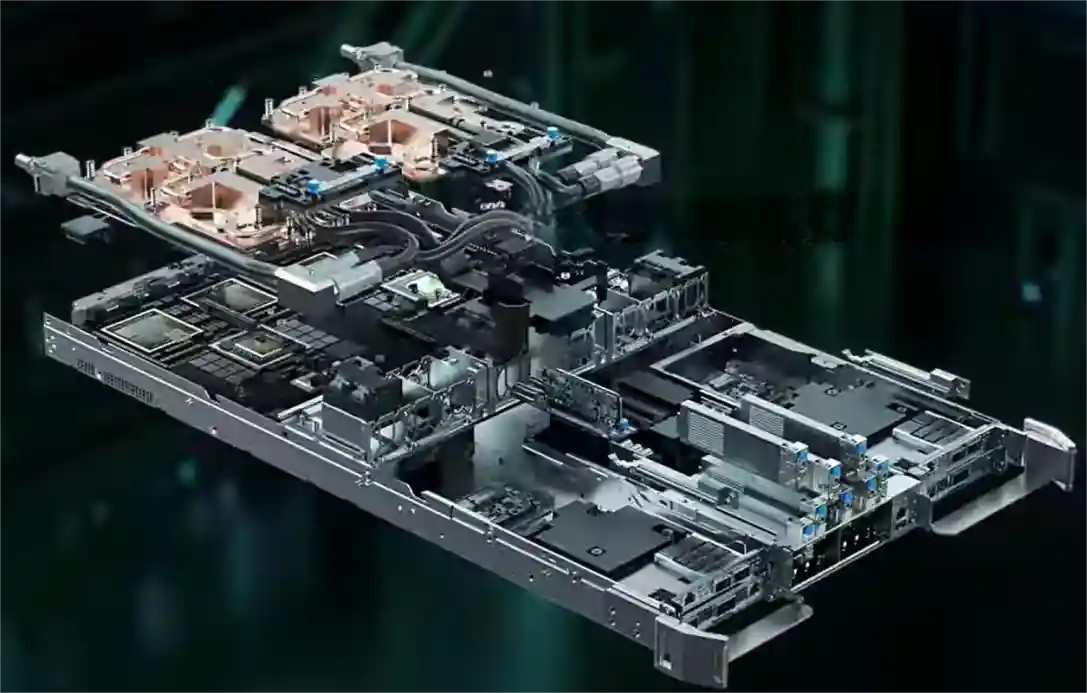

Рис. 2: Серверный модуль NVIDIA и микроканальная холодная пластина

· Коллаборация на уровне экосистемы и сертификация решений: Глубокое сотрудничество с ведущими производителями систем теплового менеджмента и инфраструктуры, такими как Vertiv и Boyd, для совместной разработки и сертификации решений жидкостного охлаждения уровня шкафа. Например, решение Vertiv Tier 2 Ready Cabinet представляет собой предварительно проверенный продукт, созданный на основе шаблонов NVIDIA, позволяющий операторам ЦОДов быстро получать готовые к работе кластеры с жидкостным охлаждением, как при закупке стандартного оборудования.

· Расширение возможностей с помощью цифровых двойников и ускорение развертывания: Платформа NVIDIA Omniverse предоставляет инструменты для создания цифровых двойников и моделирования систем жидкостного охлаждения ЦОД. Клиенты могут проектировать, проверять и оптимизировать решения по охлаждению в виртуальной среде, что значительно снижает затраты и риски физического прототипирования, обеспечивая agile-переход от проектирования к развертыванию.

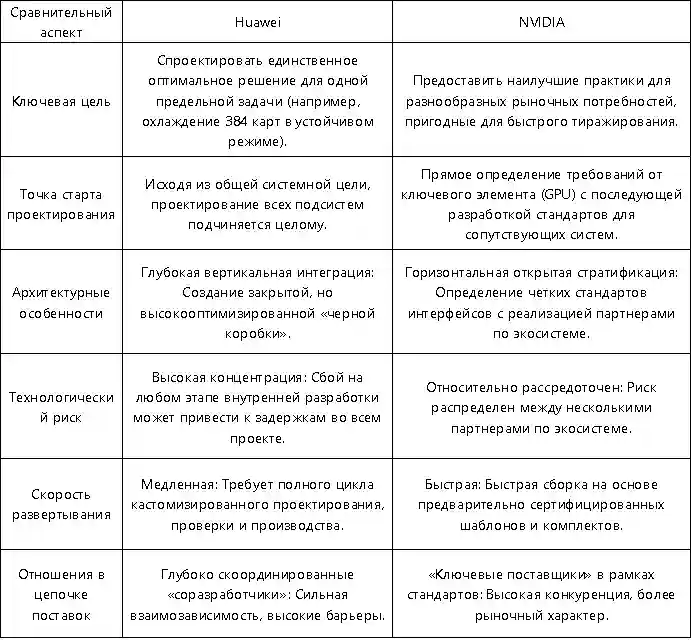

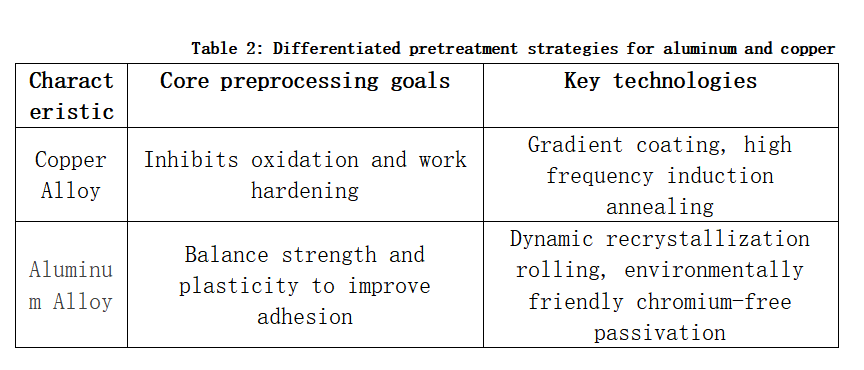

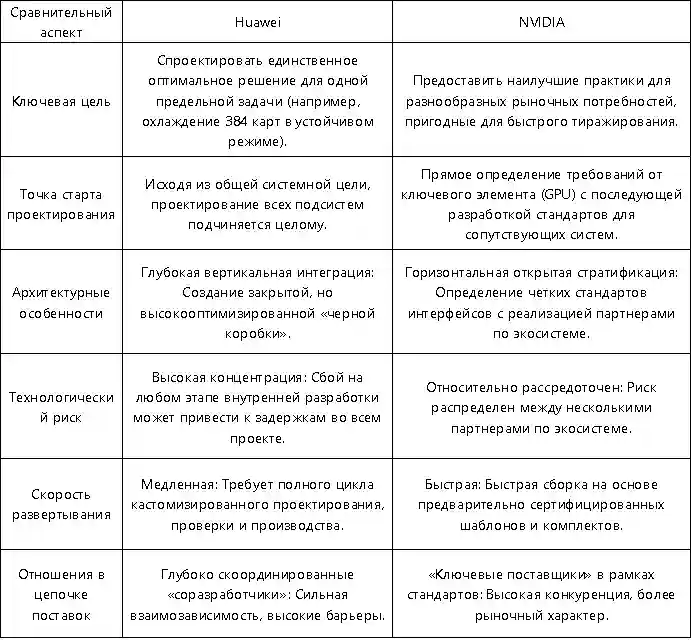

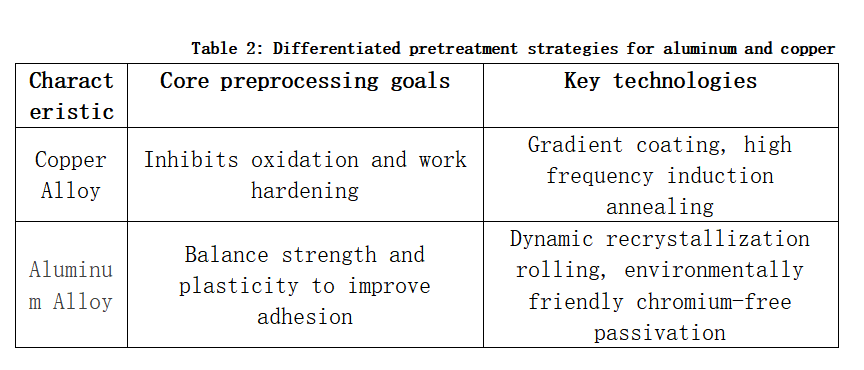

Для более четкого понимания этих двух путей мы сравниваем их ключевые различия ниже:

Таблица 2: Модель Huawei vs. Модель NVIDIA: Ключевые различия

3- Исторический урок и будущее сближение

Соперничество этих двух путей не является уникальным случаем в истории технологий. По сути, это очередная классическая демонстрация инноваций через системную интеграцию против инноваций через платформенную экосистему. Huawei, как Apple эпохи Джобса, стремится к абсолютному контролю над пользовательским опытом продукта от верхнего до нижнего уровня. В то время как NVIDIA больше похожа на современный Google Android, двигая процветание всей экосистемы через установление ключевых стандартов (ОС Android / архитектура GPU).

Для отрасли будущий тренд заключается не в полном вытеснении одного подхода другим, а в возможном определенном сближении:

· В государственных или корпоративных проектах, нацеленных на предельную вычислительную мощность, привлекательность «детерминированного системного инжиниринга» по-прежнему не ослабевает.

· На обширном рынке коммерческих облачных вычислений «agile-инновации в экосистеме» будут продолжать расширяться благодаря своим преимуществам в скорости и стоимости.

· Искры гения могут возникать на стыке: внедрение более глубокой кастомизации и совместной оптимизации в открытые стандарты экосистемы.

4- Заключение

Таким образом, спор об охлаждении между Huawei и NVIDIA по своей сути является противостоянием двух ключевых конкурентных преимуществ в эпоху ИИ: одна сторона стремится достичь детерминированной предельной производительности через глубокую интеграцию системного инжиниринга; другая — стимулирует agile-инновации и быстрое распространение в отрасли через построение открытых стандартов и экосистемы. Это противостояние четко обозначило для участников цепочки поставок выбор пути: быть ли «спецназом», глубоко интегрированным для штурма конкретных системных крепостей, или стать «основной армией», вливаясь в экосистему для освоения рынков на обширных равнинах стандартов. В конечном счете, победа зависит не только от самой технологии, но и от понимания логики развития отрасли и четкого определения собственного места в будущей картине.

Мы будем регулярно обновлять технологии и информацию о тепловых проектах и оптимизации, и делиться этой информацией с вами для справки. Благодарим вас за интерес к компании Walmate.

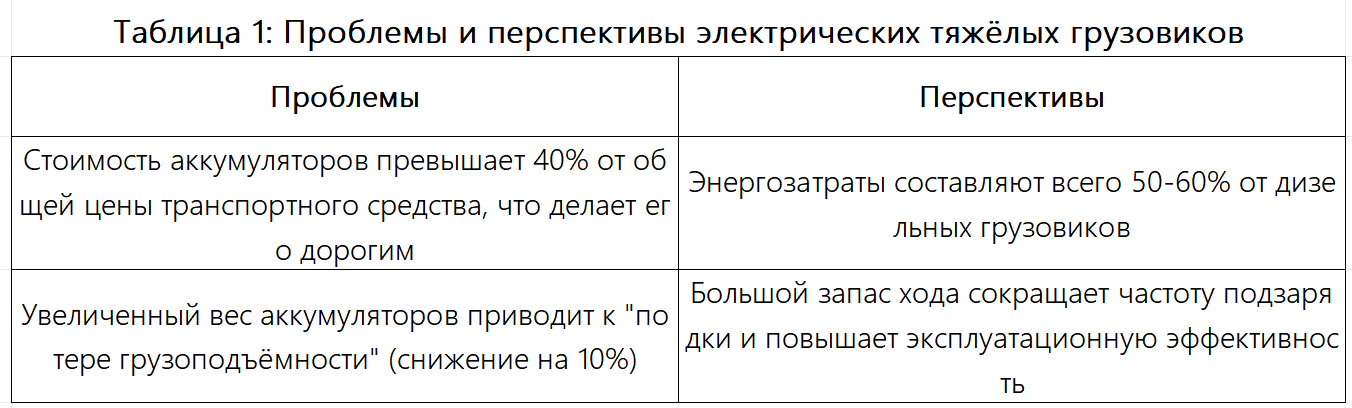

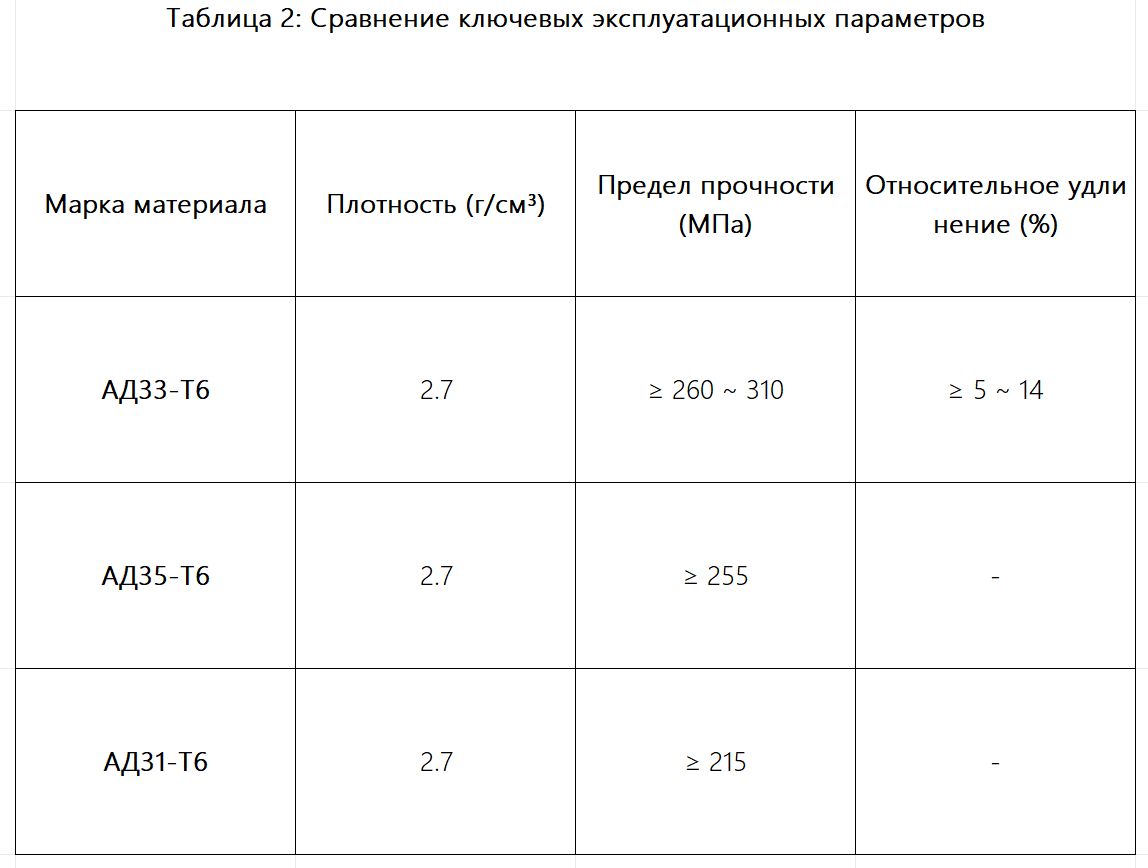

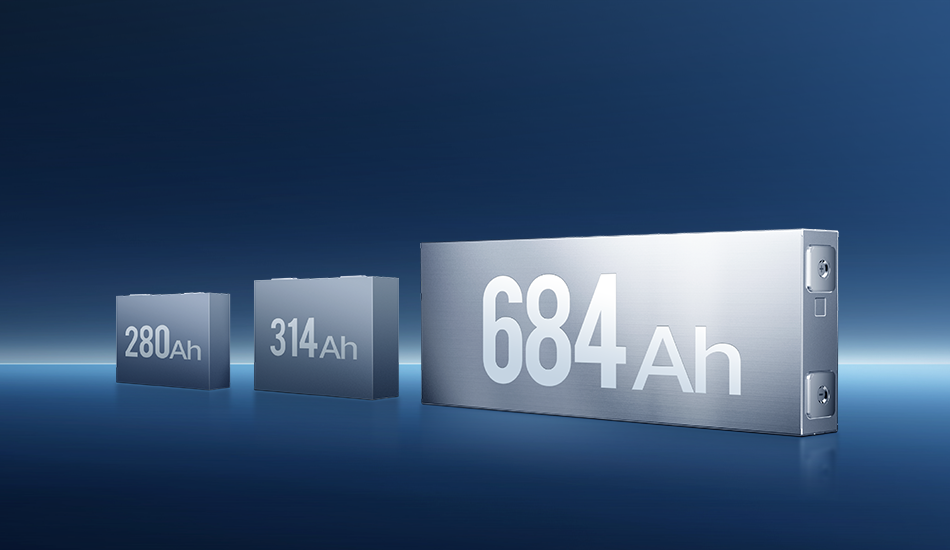

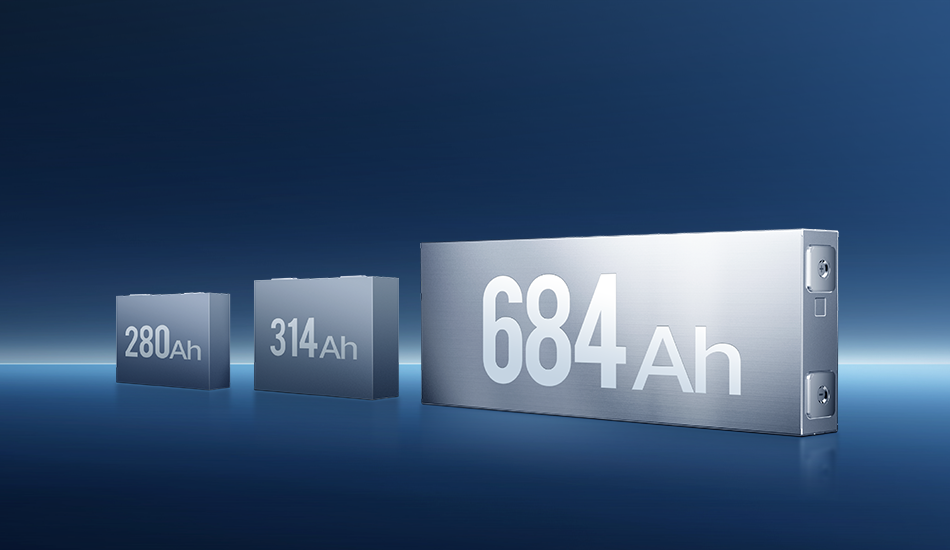

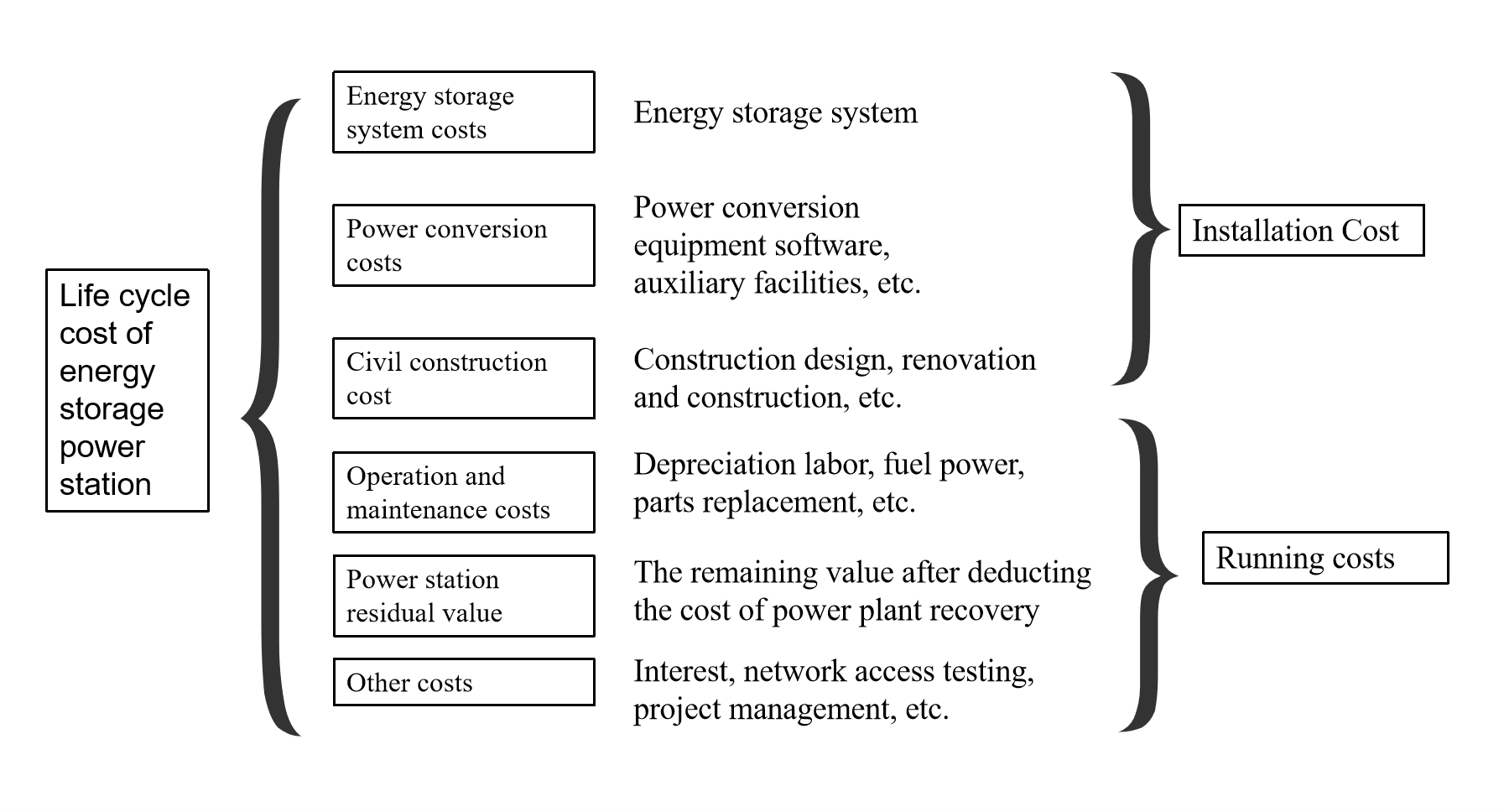

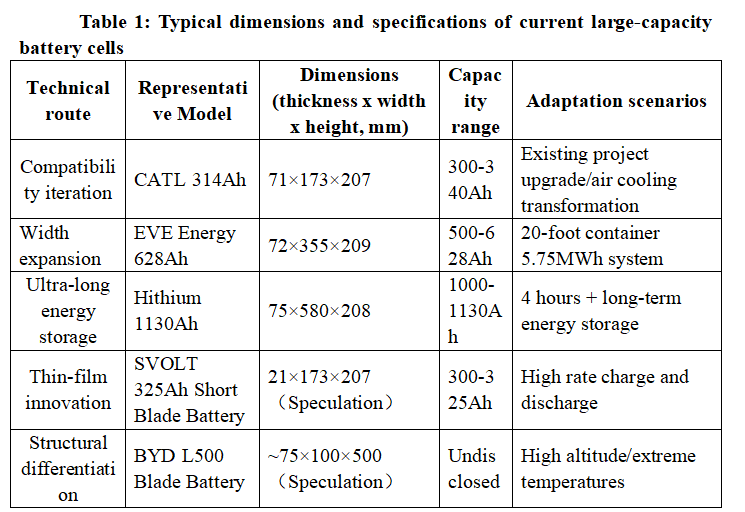

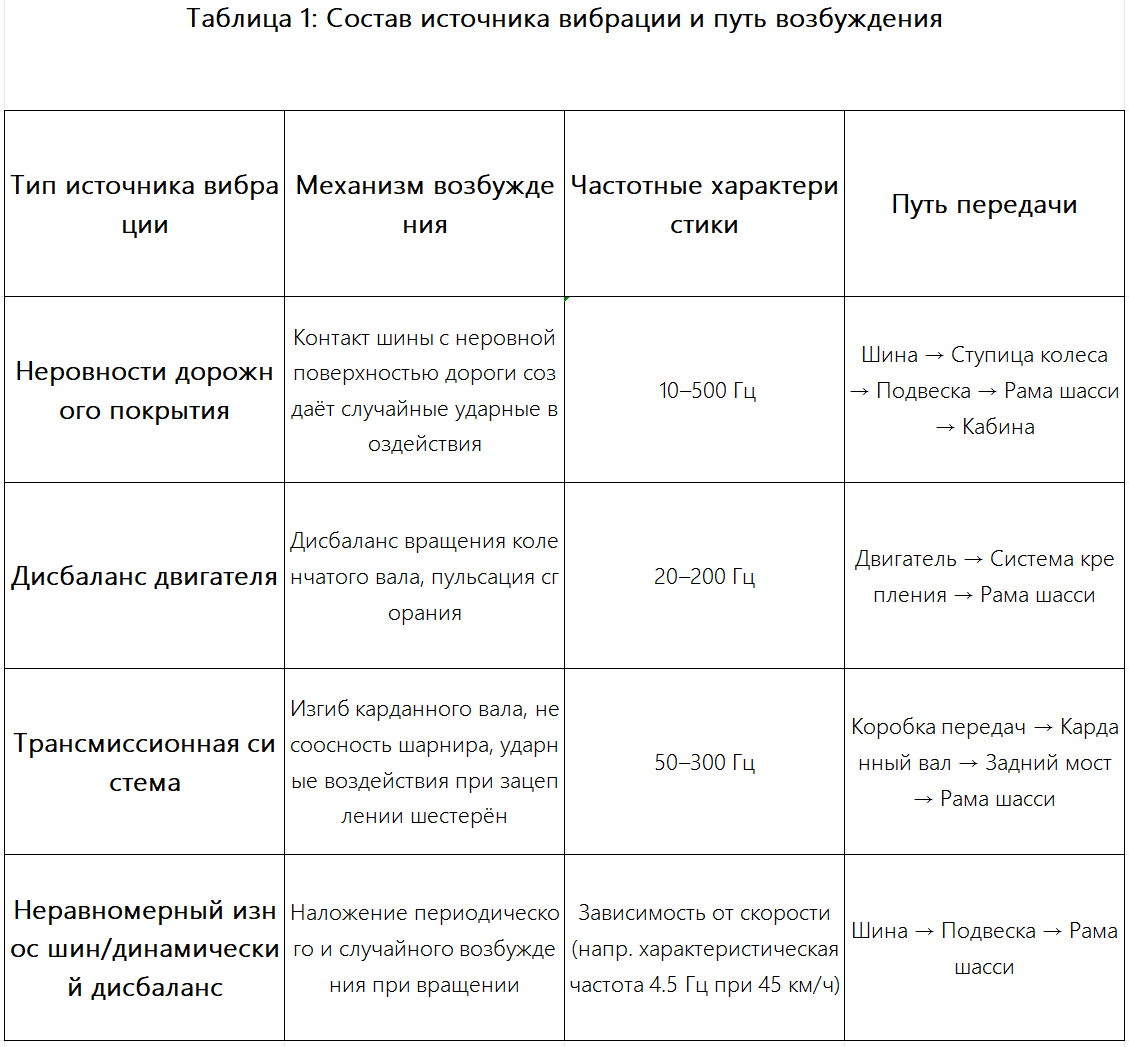

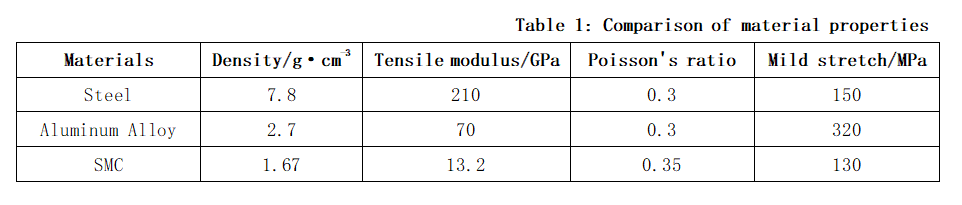

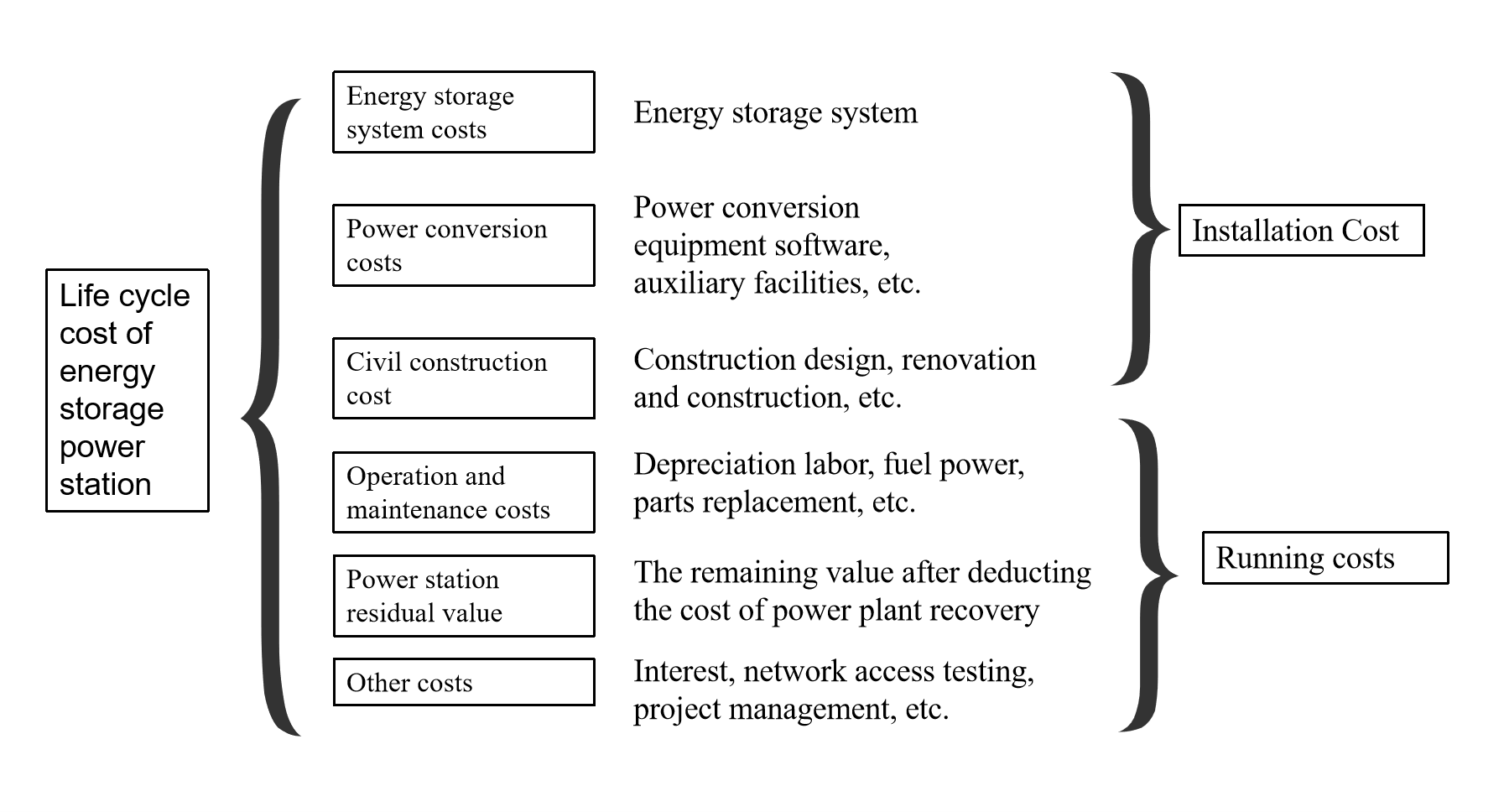

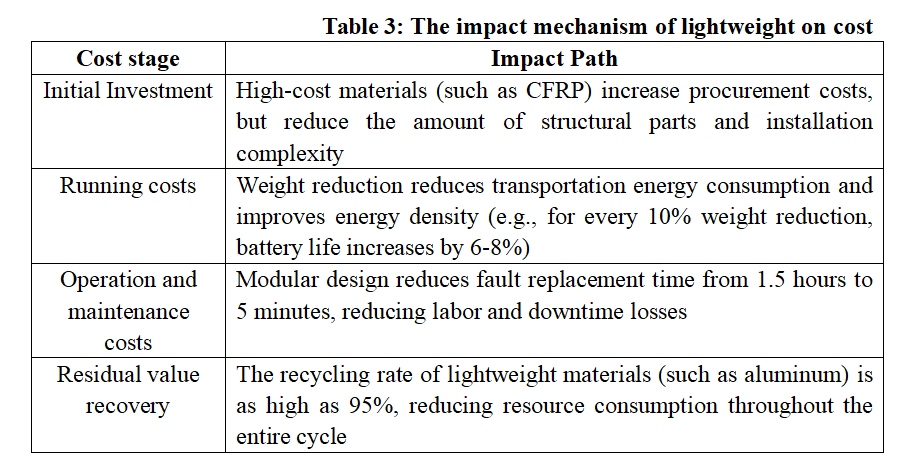

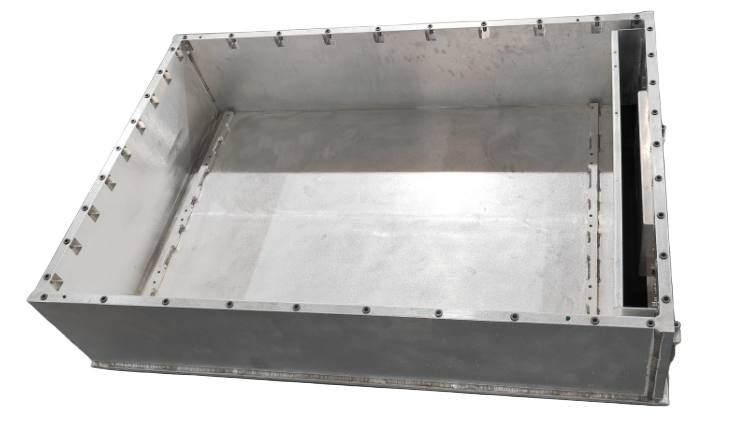

Когда «большая» ячейка становится консенсусом, «прочность» Pack становится новым полем битвы

Индустрия накопления энергии вступает в эпоху скачка ёмкости ячеек — переход от 280Ач к 500Ач+ становится реальностью. Пока отрасль сосредоточена на «большом» размере ячеек, «прочность» Pack — то есть способность его механической конструкции выдерживать нагрузки и обеспечивать безопасность — становится новым центром конкуренции. Независимо от эволюции химического состава и ёмкости ячеек, силы их расширения, энергия теплового разгона и механические нагрузки в конечном итоге должны восприниматься механической основой — нижним корпусом Pack.

В этой статье с точки зрения конструкционного проектирования рассматривается, как нижний корпус Pack может отвечать дифференцированным механическим и тепловым требованиям на фоне диверсификации технологических путей ячеек, и как формировать инжиниринговые возможности для устойчивой адаптации.

1-Механический анализ трёх технологических путей: треугольник проблем «нагрузка — тепло — пространство»

Увеличение ёмкости ячеек напрямую меняет граничные условия проектирования системы Pack. Нижний корпус как «скелет» и «кожа» системы должен заново ответить на три основных вопроса:

a. Механический анализ пути 587Ач (высокая интеграция)

Ключевое требование: Достижение плотности энергии ≥6 МВт·ч в стандартном 20-футовом контейнере, что породило сверхкомпактные компоновки, такие как «всего 4 колонны, 8 кластеров».

Задачи для нижнего корпуса:

· Оптимизация несущей способности: При увеличенной общей массе и уменьшенном количестве точек опоры корпус требует оптимизации путей передачи усилий, сочетая общую жёсткость с локальной прочностью ключевых зон для обеспечения структурной стабильности при транспортировке и эксплуатации.

· Интеграция с конструкцией теплового менеджмента: Система жидкостного охлаждения глубоко интегрирована с днищем корпуса и силовыми элементами, выступая одновременно как ядро теплового управления и часть силовой структуры. Конструкция должна обеспечивать долговременную надёжность герметизации охлаждения при постоянных структурных нагрузках и тепловых циклах.

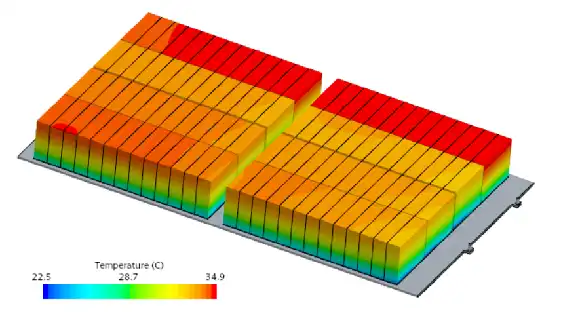

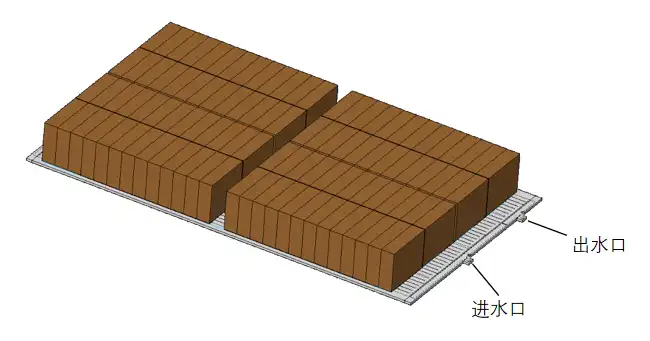

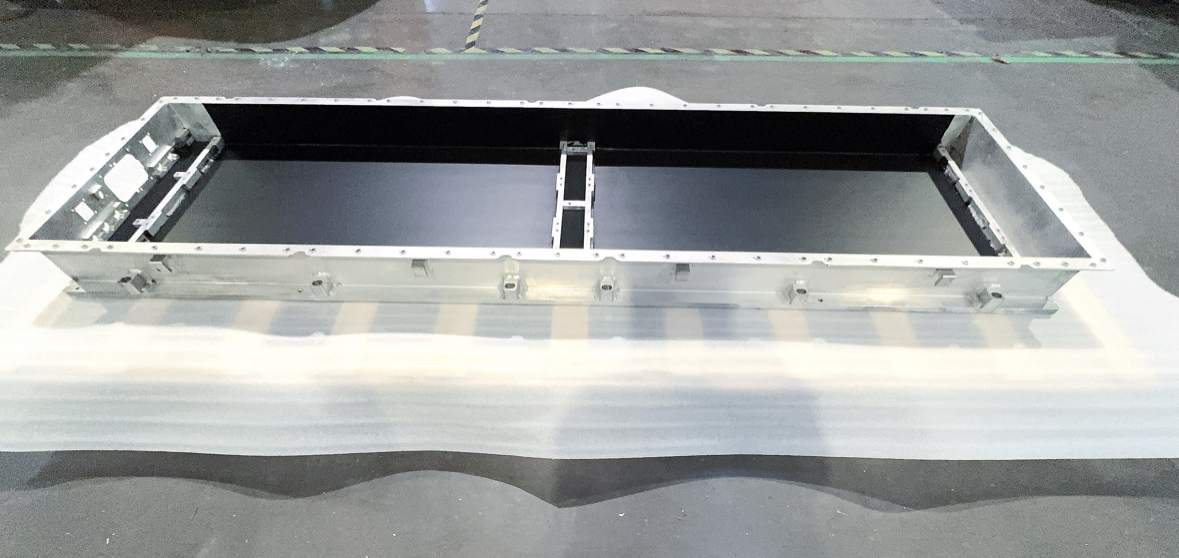

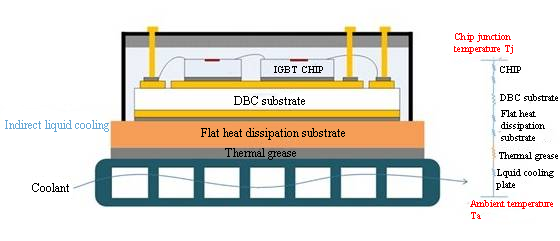

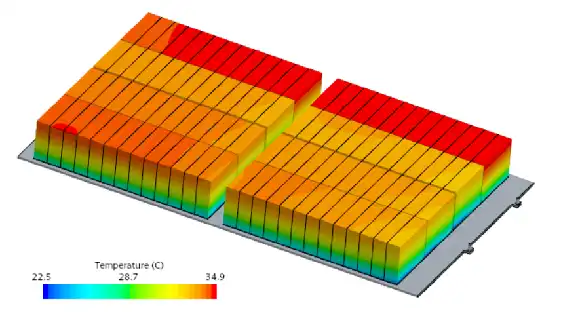

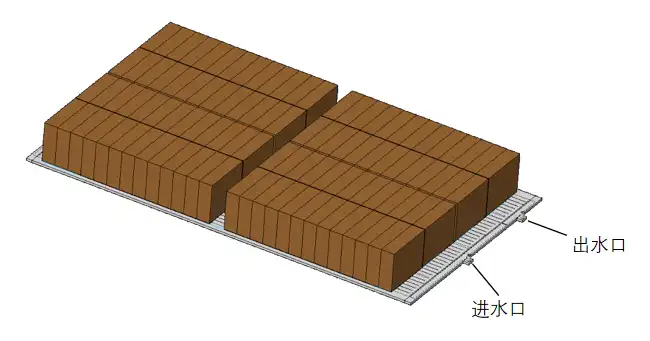

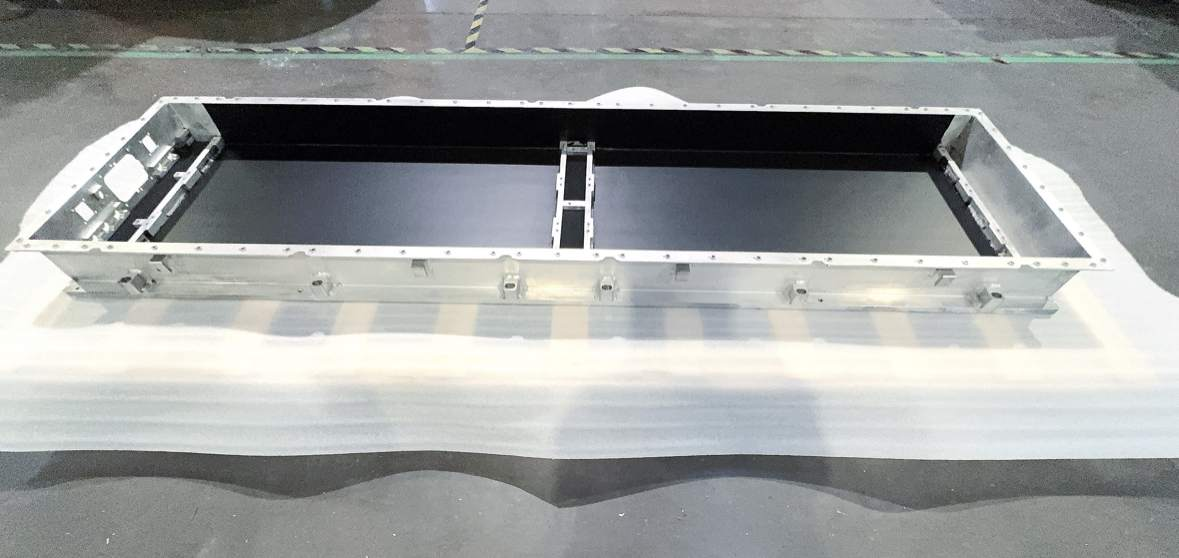

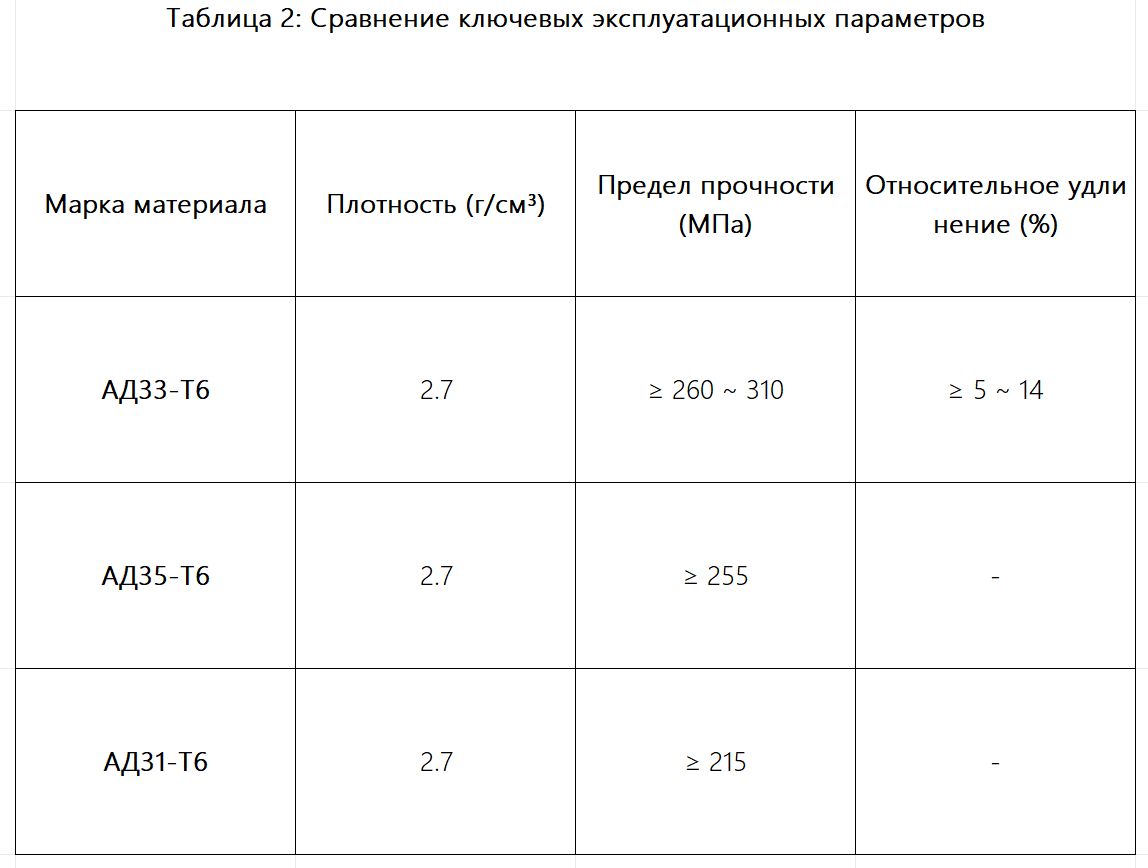

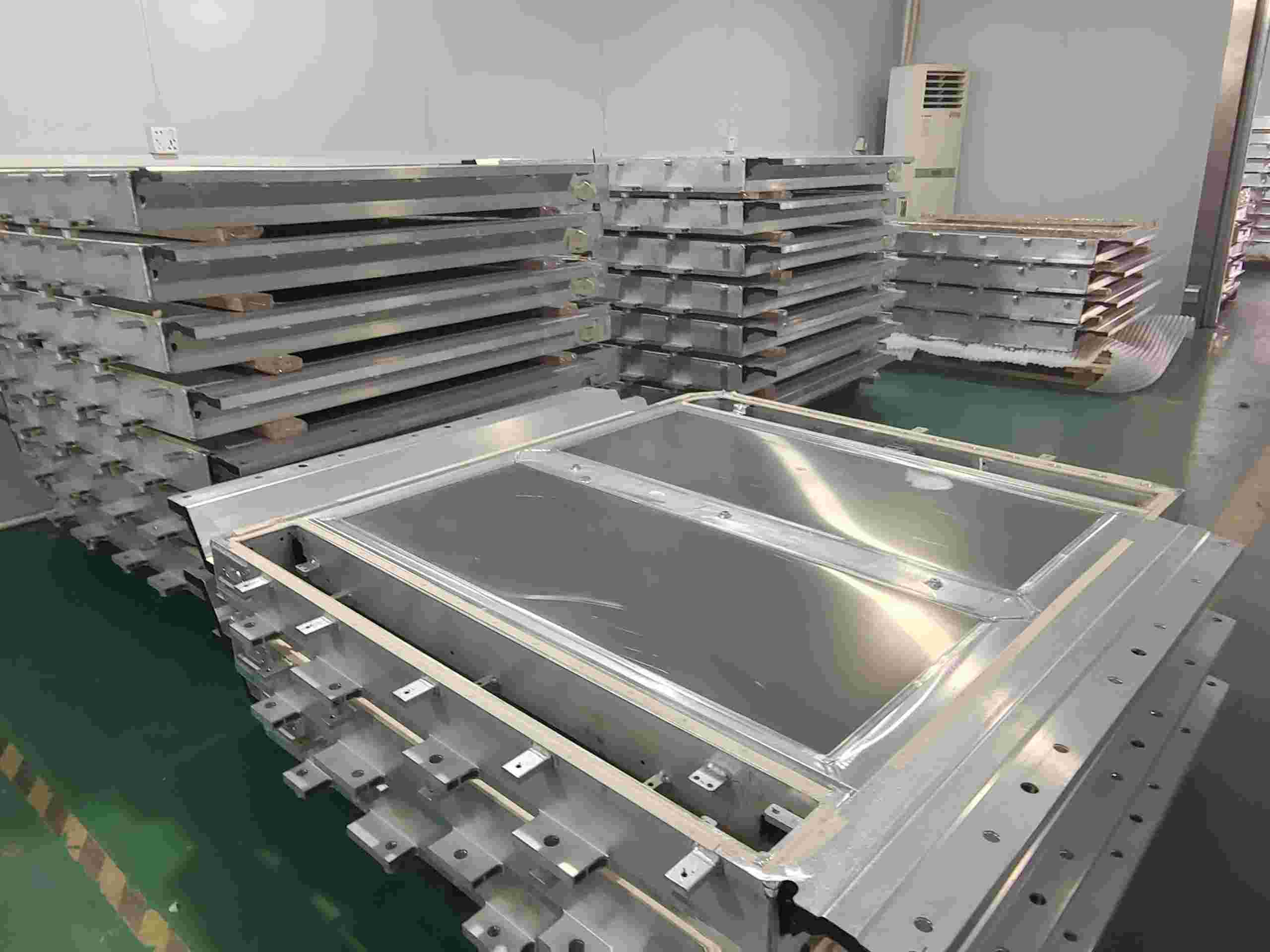

Рис. 1: Моделирование нижнего корпуса накопительного Pack

· Точная координация пространства: Корпус должен предусматривать в ограниченном пространстве соответствующие зазоры для расширения ячеек, теплового смещения электрических соединений, противопожарных трубопроводов и т.д., обеспечивая надёжное сосуществование всех подсистем в условиях плотной компоновки.

b. Термо-структурный анализ пути 684Ач (сверхвысокая ёмкость)

Ключевое требование: Снижение стоимости за Вт·ч за счёт максимализации ёмкости отдельной ячейки, что приводит к эффекту концентрации на физическом уровне.

Задачи для нижнего корпуса:

· «Фокусирующий» эффект силы расширения: Сила расширения отдельной ячейки растёт не линейно, а почти экспоненциально с увеличением ёмкости. Внутренний каркас корпуса требует более мощной и равномерной «системы сдерживания» для распределения концентрированных напряжений расширения по всему корпусу, предотвращая локальную пластическую деформацию.

· Проблема «равномерности» теплового менеджмента: Более крупный источник тепла требует более эффективных путей теплопередачи. Критически важными становятся материал и толщина днища корпуса, а также конструкция контактной поверхности с дном ячейки (например, степень сжатия теплопроводящей прокладки). При тепловом разгоне больший выброс энергии предъявляет более высокие требования к способности каналов сброса давления направленно отводить газы и к огнестойкости внутренних противопожарных перегородок.

· Структурный отклик на сосредоточенную массу: Более тяжёлые отдельные ячейки изменяют общие моды вибрации Pack. Для нижнего корпуса требуется повторное моделирование на усталость, чтобы предотвратить ослабление соединений или растрескивание конструкции из-за резонанса на определённых частотах.

c. Объяснение производственной адаптации пути 392Ач (устойчивый переход)

Ключевое требование: Акцент на балансе между производительностью, стоимостью и эффективностью поставок, предоставление рынку полностью проверенных решений.

Задачи для нижнего корпуса:

· Стабильная реализация отработанных решений: Обеспечение стабильности продукции через строгий контроль процессов на основе проверенной системы проектирования и технологий, поддержка быстрого и стабильного ритма массового производства.

· Глубокая координация цепочки поставок: Опора на зрелую систему поставок для постоянного повышения общей конкурентоспособности по стоимости продукта через выбор материалов, оптимизацию процессов и масштабные закупки.

2- Инжиниринговый подход к диверсификации:

Столкнувшись с множеством технологических путей, поставщики нижних корпусов не могут перестраивать технологические системы для каждого из них. Истинное решение заключается в платформенном точном реагировании — эффективной адаптации к различным потребностям с помощью масштабируемого модульного проектирования.

a. Фокус на общих физических принципах и моделях сотрудничества

Итерация ячеек следует стабильным физическим законам. На основе ключевых параметров мы создали процесс совместной оценки. Интегрируя данные о материалах и структуре, мы оперативно анализируем осуществимость новых ячеек, заранее выявляем риски совместимости, помогая сфокусировать направление проектирования и уменьшая последующие доработки.

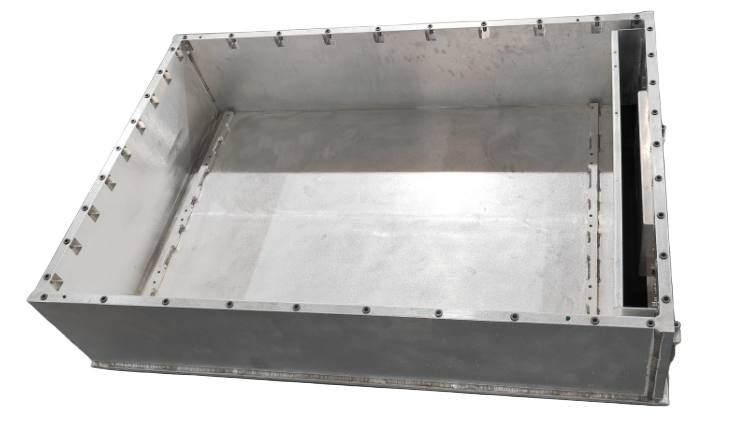

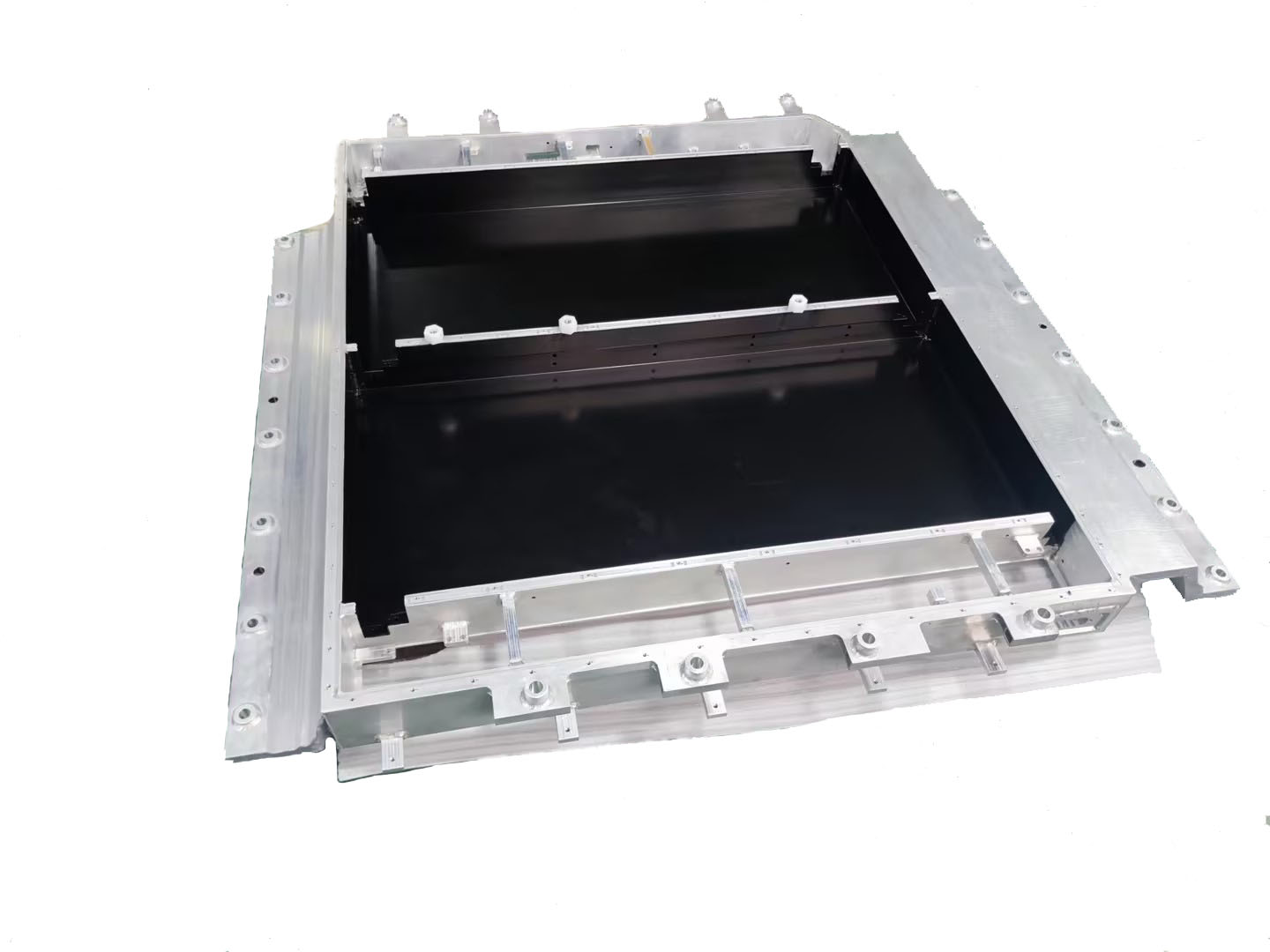

Рис. 2: Нижний корпус накопительного Pack 587Ач

b. Создание гибкой системы «Стандартные интерфейсы + Конфигурируемые модули»

Для удовлетворения индивидуальных требований, вызванных диверсификацией технологических путей, мы создали систему проектирования с чёткой стандартизацией интерфейсов и возможностью внутренней конфигурации модулей:

· Унифицированные внешние интерфейсы: Монтажные и позиционирующие элементы корпуса для контейнера, проходы для электрокоммуникаций, точки подключения системы охлаждения и т.д. строго соответствуют распространённым отраслевым стандартам, обеспечивая совместимость и единообразие сборки на системном уровне.

· Конфигурируемая внутренняя структура: Мы предлагаем серийные внутренние опорные компоненты и интегрированные решения для теплового менеджмента, которые можно гибко комбинировать в зависимости от размеров и расположения ячеек.

· Интегрированный модуль теплового менеджмента: Модуль теплового управления имеет модульную конструкцию, ориентированную на оптимизацию контроля повышения температуры и равномерности температуры ячеек, что позволяет гибко адаптироваться к потребностям теплового менеджмента различных технологических путей.

c. Внедрение гибких производственных линий по принципу «Производство как проектирование»

Для соответствия разнообразию технологических путей наша производственная система организована вокруг масштабируемой базовой платформы и модульной сборки:

· Производство базовой платформы корпуса: Обеспечивает точность и единообразие основной конструкции, предоставляя надёжную основу для различных конфигураций.

· Модульные сборочные узлы: Позволяют гибко выбирать и устанавливать соответствующие внутренние опорные и тепловые модули в зависимости от размеров и компоновки ячеек. Такая организация позволяет эффективно переключать производство продуктов разных технологических путей на одной линии, помогая клиентам справляться с проблемами цепочки поставок и логистики, вызванными параллельной разработкой нескольких направлений.

3- Переопределение ценности нижнего корпуса: от пассивного восприятия нагрузки к активному наделению возможностями

Нижний корпус трансформируется из пассивного контейнера в ключевой компонент, активно наделяющий систему возможностями, напрямую влияя на безопасность, плотность энергии и стоимость всего жизненного цикла:

a. Безопасная несущая конструкция: Обеспечивает надежные структурные каналы и монтажную основу для системного сброса давления и противопожарных перегородок, совместно с контролем теплового распространения создавая многоуровневую защиту.

b. Поддержка плотности энергии: Облегченная и высокопрочная конструкция снижает собственный вес и занимаемое пространство, оставляя больше запаса для производительности ячеек и системы охлаждения.

c. Гарантия долгосрочной надежности: Целостность конструкции и расчет на усталостную долговечность позволяют системе противостоять постоянным вызовам, таким как длительные циклы работы, транспортные вибрации и т.д.

4- Заключение: Строительство моста между диверсифицированной верхушкой и определенной базой

По мере развития технологий ячеек, системы накопления энергии продолжают стремиться к безопасности, высокой плотности и низкой стоимости. Нижний корпус должен обеспечивать надежную и адаптивную основу, используя модульность и гибкое производство для соответствия различным технологическим путям. Конкуренция в отрасли смещается в сторону системного инжиниринга, где корпус Pack является его ключевым элементом.

Мы будем регулярно обновлять технологии и информацию о тепловых проектах и оптимизации, и делиться этой информацией с вами для справки. Благодарим вас за интерес к компании Walmate.

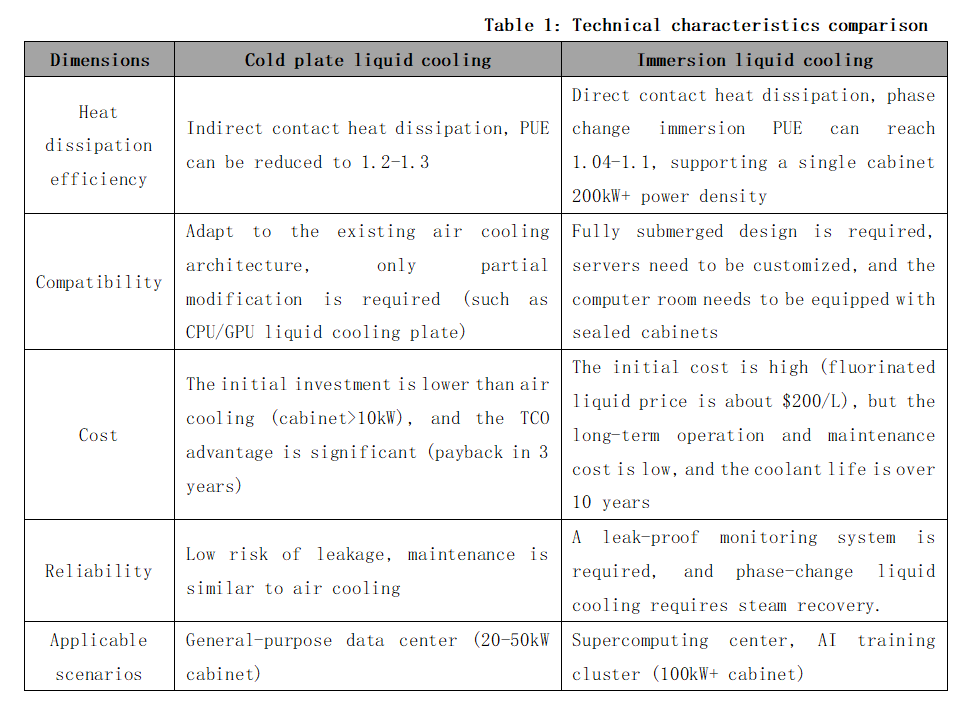

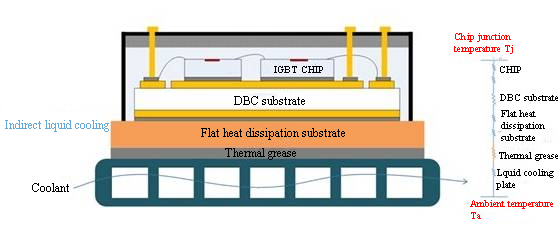

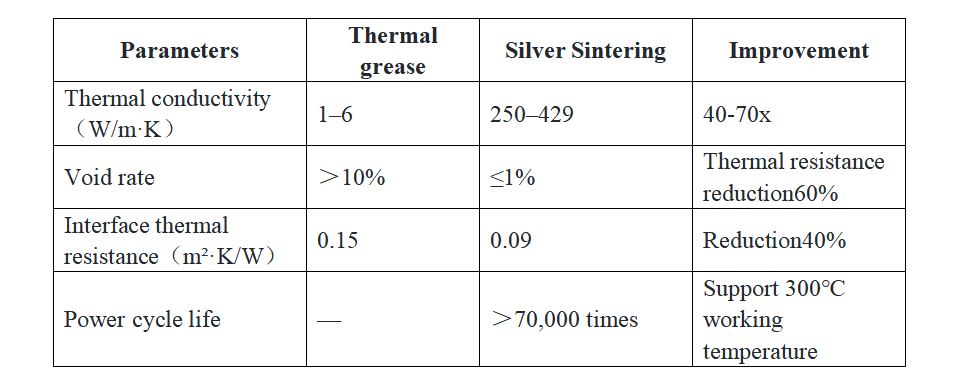

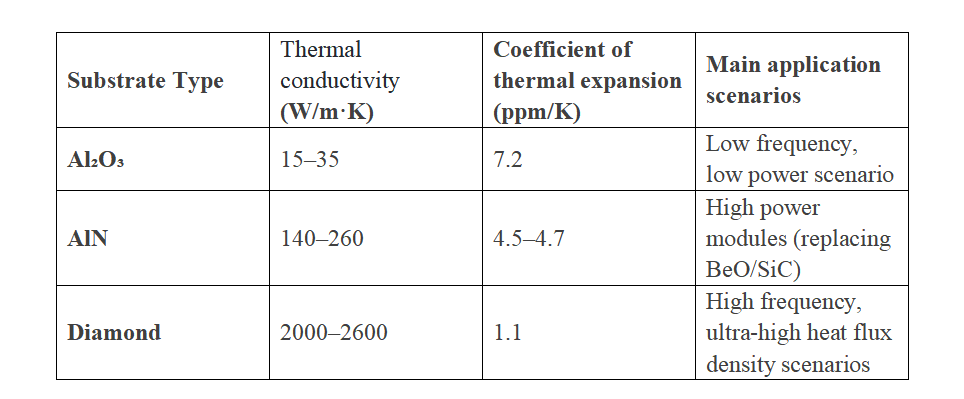

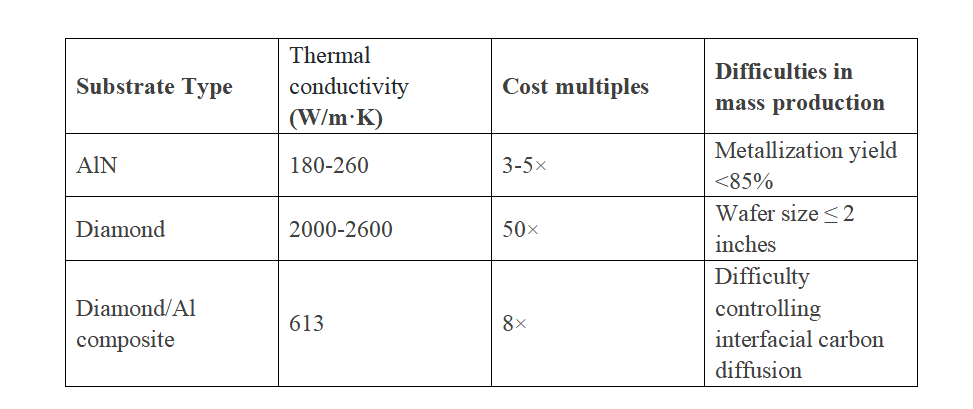

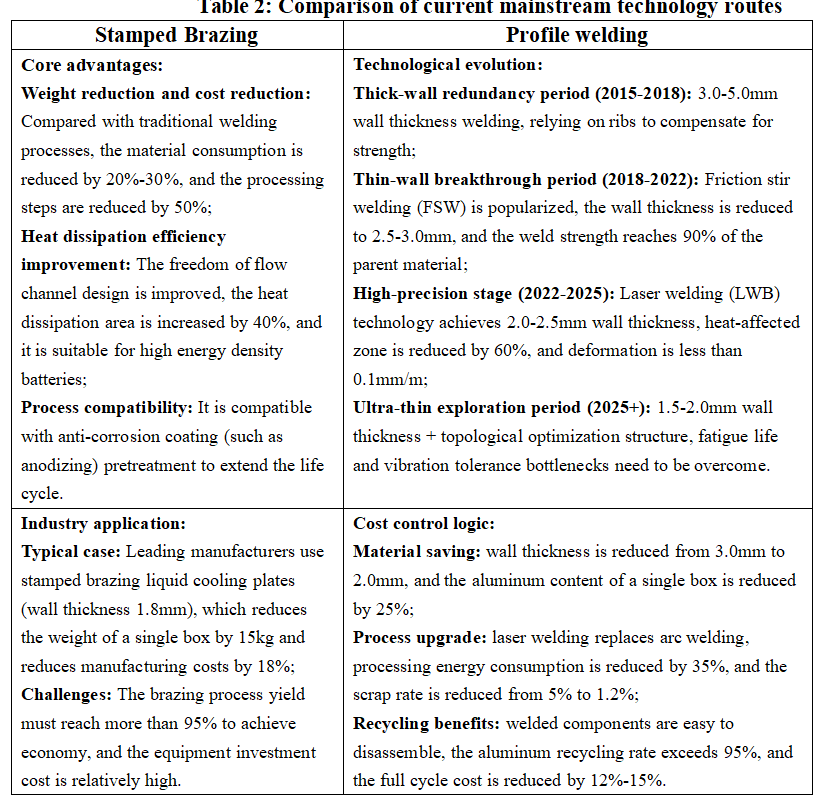

За десятилетия развития центров обработки данных воздушное охлаждение всегда было основным выбором. Однако выход серии продуктов NVIDIA GB200 полностью нарушает этот баланс. Когда плотность вычислений достигает новых высот, традиционные методы охлаждения больше не удовлетворяют потребностям, и технология жидкостного охлаждения официально выходит из-за кулис на передний план, становясь ключевой инфраструктурой, поддерживающей вычислительную мощность ИИ.

1-Фундаментальные изменения со стороны спроса

a. Плотность мощности преодолевает критическую точку

Ожидается, что плотность мощности шкафа GB200 NVL72 превысит 30 кВт на стойку, что далеко превосходит предел охлаждения традиционных технологий воздушного охлаждения в 15-20 кВт. Это означает:

· Неизбежный выбор технологического пути: Жидкостное охлаждение превращается из «варианта, который стоит рассмотреть» в «единственный выбор».

· Качественное изменение рыночного пространства: Каждое развертывание GB200 означает гарантированный спрос на жидкостное охлаждение.

· Значительное увеличение стоимости: Стоимость системы жидкостного охлаждения для одной стойки достигает сотен тысяч юаней.

b. Повышение требований к надежности

По мере роста плотности вычислительной мощности в одной стойке, ценность обслуживаемого ею бизнеса также растет экспоненциально. Надежность системы жидкостного охлаждения напрямую влияет на:

· Непрерывность бизнеса: Один сбой в охлаждении может привести к потере вычислительной мощности на миллионы.

· Срок службы системы: При повышении температуры на каждые 10°C срок службы электронных компонентов сокращается вдвое.

· Стабильность производительности: Эффективность охлаждения напрямую влияет на способность чипов постоянно поддерживать пиковую производительность.

2-Всестороннее повышение технических требований

a. Скачкообразный рост требований к эффективности охлаждения

GB200 предъявляет беспрецедентные требования к системе охлаждения:

· Кратный рост теплопроводности

· Коэффициент теплопроводности холодных пластин должен быть в 3-5 раз выше, чем у традиционных решений.

· Требования к контактному термическому сопротивлению должны быть снижены на порядок.

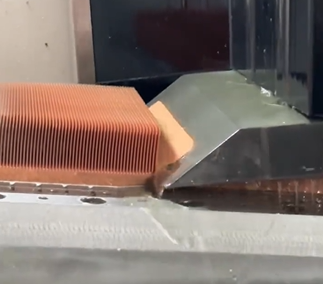

Рис.1 — Микроканальная холодная пластина жидкостного охлаждения

b. Точность контроля расхода

· Требуется точность контроля расхода в пределах ±1%.

· Поддержка динамической регулировки расхода для адаптации к различным режимам нагрузки.

c. Равномерность температуры

· Перепад температуры на поверхности чипа должен контролироваться в пределах 5°C.

· Необходимо избегать локальных перегревов, влияющих на стабильность системы.

3-Скачкообразный рост сложности системной интеграции

Система жидкостного охлаждения превратилась из простой поставки компонентов в сложную системотехническую задачу:

a. Традиционная модель:

· Поставка стандартизированных холодных пластин.

· Простое соединение трубопроводов.

· Базовые функции мониторинга.

b. Эпоха GB200:

· Проектирование архитектуры жидкостного охлаждения на уровне стойки/шкафа.

· Интеллектуальная система распределения расхода.

· Мониторинг состояния работоспособности в реальном времени.

· Возможности прогнозного (превентивного) обслуживания.

Рис.2 — Шкаф NVIDIA GB200

4. Всестороннее повышение конкурентных барьеров

В новых рыночных условиях компаниям необходимо преодолевать более высокие пороги:

a. Технологические барьеры

Производители систем жидкостного охлаждения должны выйти за рамки одной дисциплины и создать комплексную междисциплинарную технологическую систему. Глубокая интеграция многодисциплинарных технологий, таких как проектирование микроканалов, материаловедение и механика жидкостей, становится базовым требованием. Способность к тепловому моделированию и оптимизации на уровне чипа ещё больше проверяет глубину технологических накоплений компании. Это уже не простое усовершенствование процессов, а системная задача, требующая долгосрочных инвестиций в НИОКР.

b. Сертификационные барьеры

Отраслевая система сертификации становится всё более строгой. Компании должны не только пройти строгие испытания на надежность, установленные производителями серверов, но и получить техническую сертификацию от разработчиков чипов. Это требование двойной сертификации проверяет не только технические характеристики продукта, но и систему менеджмента качества компании, а также её способность к стабильным поставкам, становясь обязательным пропуском в ключевые цепочки поставок.

c. Сервисные барьеры

По мере того как системы жидкостного охлаждения становятся ключевыми подсистемами, сервисные возможности превращаются в важнейший конкурентный элемент. Компаниям необходимо создать общенациональную сеть оперативного реагирования и построить профессиональную систему технической поддержки 24/7. Такие сервисные возможности требуют не только своевременности технической поддержки, но и комплексных решений для всего цикла обслуживания, включая профилактическое обслуживание и аварийное реагирование, чтобы стать по-настоящему надёжным партнёром для клиентов.

Мы будем регулярно обновлять технологии и информацию о тепловых проектах и оптимизации, и делиться этой информацией с вами для справки. Благодарим вас за интерес к компании Walmate.

В истории эволюции вычислительных архитектур некоторые моменты наступают не бесшумно. Появление NVIDIA GB200 NVL72 — как раз такой момент: это не просто новый продукт, а полная пересборка самой концепции сервера.

Три десятилетия «сервер» означал стандартизированный корпусной модуль: внутри — материнская плата, ЦП, память, накопители и карты расширения, соединенные через отраслевые стандартные интерфейсы. Мы измеряли его в «юнитах», складывали в стойки, соединяли сетью. Однако появление GB200 NVL72 разрушает это устоявшееся определение в самой основе.

Его суть больше не «один сервер», а «компьютер» в форме целой стойки. Традиционные компоненты сервера деконструированы, а затем в большем масштабе — через NVLink-C2C, жидкостное охлаждение и управление питанием на уровне стойки — заново интегрированы в нераздельное вычислительное целое. Это не просто апгрейд, а глубокая смена парадигмы.

1. Что такое «сервер»? Ответ меняется

Три десятилетия мы понимали сервер как стандартизированный корпус: внутри материнская плата, ЦП, память, накопители, карты расширения — все компоненты следуют отраслевым стандартам, их можно заменять и обновлять.

Но изменение с GB200 фундаментально:

· Вычислительное ядро — не отдельные ЦП и ГП, а суперчип GB200, глубоко интегрировавший их в единое целое

· Связь осуществляется не через стандартные слоты PCIe, а через специализированную панель NVLink

· Охлаждение — не опциональный аксессуар, а интегрированная система жидкостного охлаждения

· Базовая единица развертывания — не «корпус», а «стойка»

Компоненты традиционного сервера «разобраны», а затем заново собраны в большем масштабе — масштабе стойки. Это не эволюция, а пересборка.

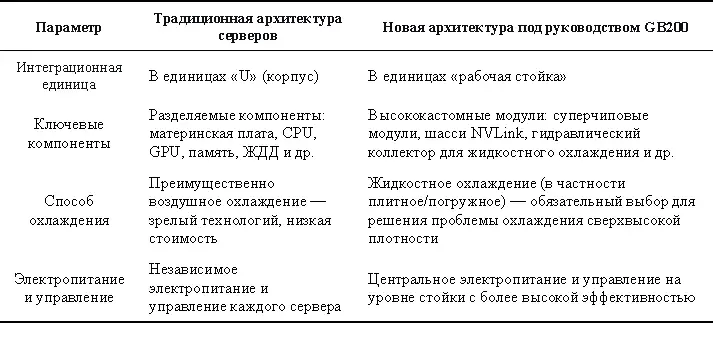

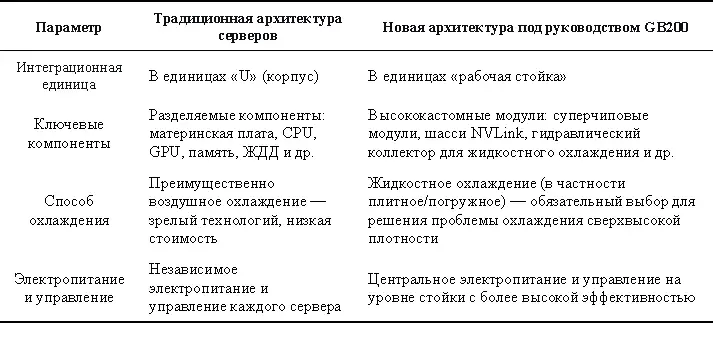

Таблица 1 - Переосмысление физической архитектуры: от «корпуса» к «стойке»

2-Три столпа «архитектуры на уровне стоек»

Традиционный дизайн серверов представляет собой балансировку и компромиссы в закрытом корпусе. В то время как архитектура на уровне стойки, представленная GB200, проектируется на системном уровне в совершенно новом измерении, где охлаждение, взаимосвязь, питание и управление рассматриваются как единая система. Это уже не просто набор компонентов, а глубокая интеграция на системном уровне. В основе этого лежат три ключевых столпа, обеспечивающие синергию инноваций.

Столп первый: от «сетевого взаимодействия» к «шине backplane»

В традиционных центрах обработки данных серверы являются независимыми узлами, взаимодействующими через сеть (например, Ethernet). В GB200 NVL72 внутренняя сеть NVLink Fabric фактически заменяет традиционную шину на материнской плате, становясь «скелетом», соединяющим все вычислительные блоки. Это изменение позволяет 72 GPU в стойке работать как один гигантский GPU, обеспечивая оптимизацию пропускной способности и задержек связи на порядки.

Столп второй: охлаждение переходит из «вспомогательной системы» в «ключевую подсистему»

Когда плотность вычислений возрастает с десятков киловатт до сотен киловатт на стойку, традиционные технологии воздушного охлаждения становятся неэффективными. Жидкостное охлаждение больше не является опциональной «вспомогательной системой», а становится ключевой подсистемой наравне с вычислениями и взаимосвязью. Его конструкция напрямую определяет производительность и стабильность работы всей системы, что является ключевым переходом от «функциональности» к «высокой эффективности».

Столп третий: «централизация и реструктуризация» управления и электропитания

GB200 использует централизованное электропитание и управление на уровне стойки. Это не только повышает эффективность преобразования энергии, но и переопределяет степень интеграции системы. Такой подход упрощает кабельную разводку и обеспечивает единый интерфейс управления, однако расширяет домен отказов с отдельного сервера до всей стойки, что предъявляет новые требования к эксплуатации и обслуживанию.

3-Реструктуризация и смещение цепочки создания стоимости

Архитектура на уровне стойки, представленная GB200, вышла далеко за рамки технологий и чётко очерчивает новую кривую отраслевой цепочки создания стоимости. Традиционное распределение стоимости нарушается, а новые точки роста формируются в области системной интеграции и синергии программного и аппаратного обеспечения.

Стратегическая трансформация производителей серверов: от «определителей» к «интеграторам»

Ключевые игроки рынка серверов, такие как Dell и HPE, сталкиваются с смещением своей основной ценности. Их традиционные компетенции — проектирование материнских плат, оптимизация систем и стандартизированное производство — теряют значимость в условиях высококастамизированных, готовых к работе систем, подобных GB200.

Однако в этом кризисе скрываются новые стратегические возможности:

· Повышение ценности: фокус конкуренции смещается с внутренней конструкции серверов к жидкостному охлаждению, эффективности электропитания и компоновке на уровне стойки.

· Расширение ценности: ключевые компетенции трансформируются от производства оборудования к профессиональным услугам по масштабному развертыванию, кроссплатформенному управлению и интеграции с корпоративной ИТ-средой.

Это означает, что роль производителей серверов меняется от «определителей» стандартных продуктов к «продвинутым интеграторам и поставщикам возможностей» для сложных систем.

«Страгические закупки» облачных провайдеров: баланс между зависимостью и самостоятельностью

Для гипермасштабных облачных провайдеров GB200 является как стратегической необходимостью, так и предупреждением.

· Краткосрочная тактика: закупка GB200 становится неизбежным выбором для удовлетворения рыночного спроса на передовые вычислительные мощности для ИИ.

· Долгосрочная стратегия: чтобы избежать рисков цепочки поставок и технологической блокировки, самостоятельная разработка ИИ-чипов (таких как TPU, Trainium, Inferentia) стала ключевой стратегией для будущей независимости.

Действия облачных провайдеров ярко демонстрируют сложный баланс между эффективностью и самостоятельностью, краткосрочными рыночными интересами и долгосрочным контролем.

Эволюция решений конечных пользователей: от оценки «компонентов» к анализу «результатов»

Для технических руководителей конечных пользователей (таких как CTO, технические вице-президенты) парадигма закупок претерпевает фундаментальные изменения.

Традиционный перечень критериев закупки:

· Количество ядер и тактовая частота CPU

· Модель и количество GPU

· Объем и скорость памяти и накопителей

Современные стратегические соображения:

· Показатели эффективности: производительность на ватт, общее время обучения моделей

· Общая стоимость владения: комплексные затраты, включая оборудование, энергопотребление, эксплуатацию и персонал

· Операционная гибкость: временной цикл от развертывания до получения результатов

Этот переход знаменует ключевую эволюцию в корпоративных технологических закупках — от мышления в категориях центра затрат к подходу к технологиям как к инвестициям в производительность.

GB200 переопределил единицу вычислений — с «сервера» на «стойку». Это не просто обновление производительности, но и фундаментальный сдвиг в архитектурной парадигме. Стремление к эффективности вышло за рамки простого набора компонентов, а отраслевая цепочка создания стоимости перестраивается. В этих изменениях ясно одно: адаптируйтесь к ним, или окажетесь позади.

Новая эра вычислений началась.

Микроканальные охлаждающие пластины

Мы будем регулярно обновлять технологии и информацию о тепловых проектах и оптимизации, и делиться этой информацией с вами для справки. Благодарим вас за интерес к компании Walmate.

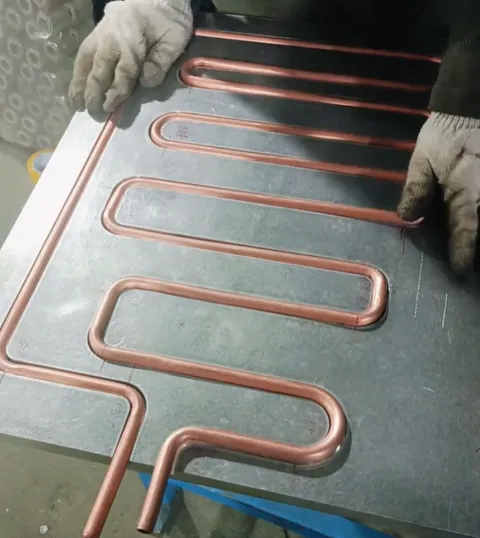

Когда ваше оборудование имеет несколько основных точек нагрева, которые работают независимо, обладают разным энергопотреблением или требуют изолированного охлаждения, традительные одноконтурные жидкостные холодные плиты перестают справляться. В этом случае многоконтурные жидкостные холодные плиты со встроенными медными трубками становятся ключевым решением проблемы.

1-Почему выбирают многоконтурную систему? Три ключевых сценария, решающие основные проблемы

a. Изоляция тепловых помех для обеспечения производительности ключевых компонентов

При плотном размещении различных компонентов, таких как IGBT и диоды, CPU и GPU, единый канал охлаждения приводит к взаимному “перекрестному” влиянию тепла, вынуждая менее нагретые компоненты работать при высоких температурах. Многоконтурная конструкция действует как “персональный кондиционер” для каждого компонента, полностью устраняя тепловые помехи и гарантируя работу каждого элемента в оптимальном температурном диапазоне, что повышает общую производительность и стабильность системы.

b. Обеспечение резервирования системы для создания высоконадежной архитектуры

В областях с чрезвычайно высокими требованиями к надежности (например, серверы, базовые станции связи) отказ единственного контура охлаждения означает простой системы. Многоконтурная конструкция позволяет построить систему охлаждения с резервированием «N+1». При случайном отказе одного контура остальные контуры сохраняют возможность базового теплоотвода, предоставляя ценное время для обслуживания системы, что является краеугольным камнем для проектирования высокой доступности.

c. Адаптация к нестандартной компоновке и различным требованиям охлаждения

При неравномерном распределении источников тепла единый канал охлаждения не может обеспечить равномерный теплоотвод. Многоконтурная система поддерживает «индивидуальный подход: вы можете гибко настраивать траекторию каждой медной трубки в соответствии с фактической формой и расположением источников тепла, точно покрывая каждую точку нагрева оптимальным путем охлаждающего канала. Кроме того, можно настроить контуры с высоким расходом для компонентов с большим энергопотреблением и контуры с низким расходом для компонентов с меньшим энергопотреблением, достигая оптимального распределения ресурсов охлаждения.

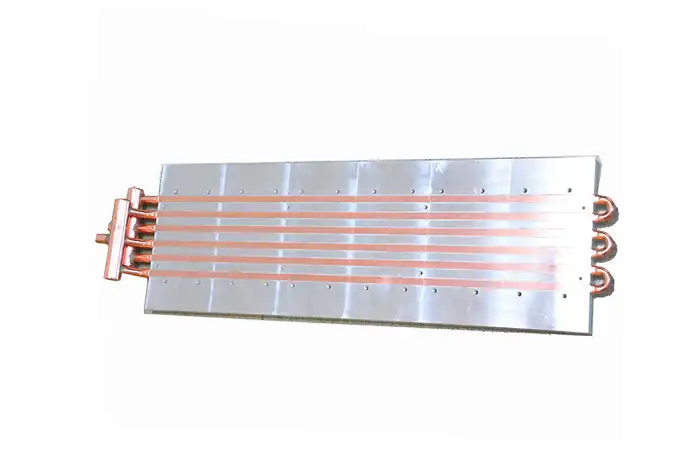

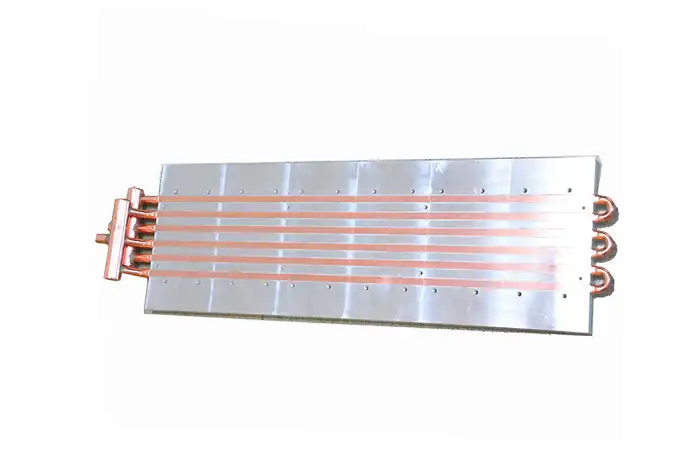

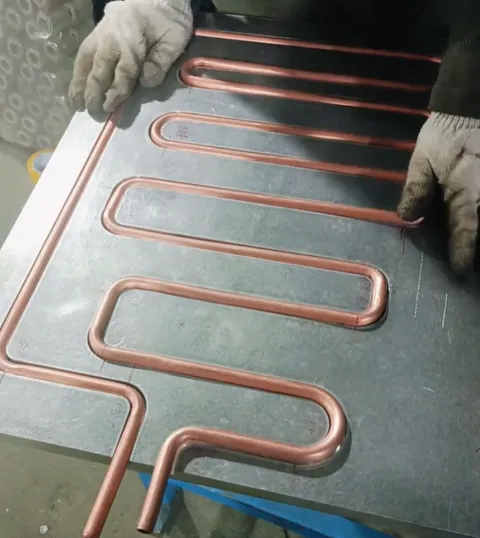

Рисунок 1: Многоконтурная жидкостная охлаждающая пластина с медными трубками

2-Ключевой аспект проектирования и производства: как достичь баланса между производительностью и надежностью в ограниченном пространстве?

В многоконтурной конструкции расстояние между каналами является решающим фактором успеха.

a. Тепловой минимум: предотвращение “теплового короткого замыкания”

Если расстояние между соседними каналами слишком мало, даже при независимых контурах тепло будет быстро распространяться через алюминиевую подложку, что значительно снизит эффект изоляции. С помощью моделирования и испытаний мы установили базовый принцип расстояния ≥1.5 диаметра трубы, чтобы гарантировать тепловую независимость.

b. Конструкционный предел: сохранение “линии выдерживания давления”

Алюминиевая подложка между каналами является слабым звеном, воспринимающим внутреннее давление. Слишком узкое расстояние приводит к недостаточной прочности перемычки, что создает риск разрыва при скачках давления. С помощью механического моделирования напряжений мы гарантируем, что при любых рабочих условиях напряжение между каналами остается значительно ниже предела текучести материала, полностью устраняя риск “разрыва пластины”.

Рисунок 2: Жидкостная охлаждающая пластина с медными трубками

c. Технологический предел: обеспечение “прецизионного производства”

Узкие расстояния представляют серьезное испытание для фрезерных инструментов при обработке пазов. Основываясь на богатом производственном опыте, мы связываем расстояние с диаметром инструмента, чтобы обеспечить не только эффективную обработку, но и гладкие и ровные стенки пазов — основу для последующей плотной укладки медных труб и соединения с низким тепловым сопротивлением.

3- Ключевые аспекты инженерной реализации

Успешное проектирование многоконтурной системы требует соблюдения следующих ключевых моментов:

a. Совместное проектирование

Рекомендуется интегрировать тепловое и механическое проектирование уже на концептуальной стадии. Комплексный учет компоновки каналов, структурной прочности и технологических возможностей позволяет избежать последующих изменений в конструкции.

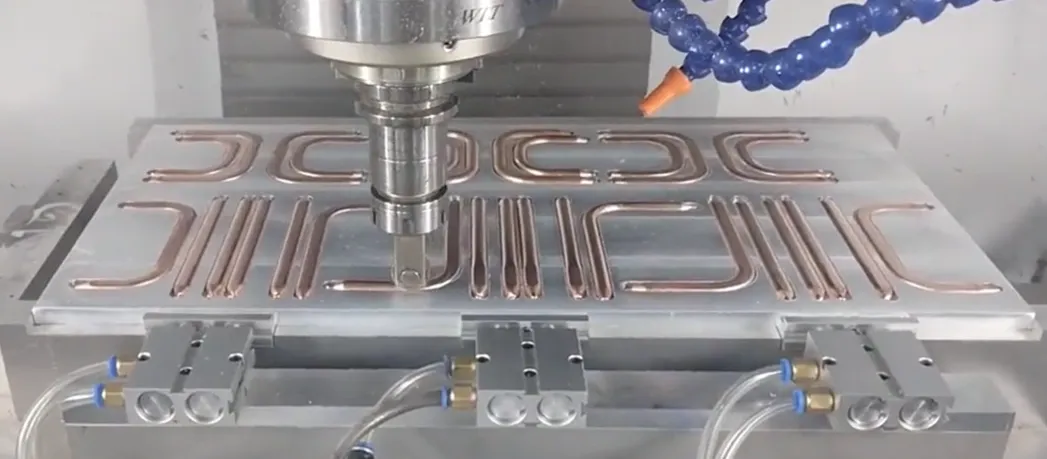

b. Контроль производственных процессов

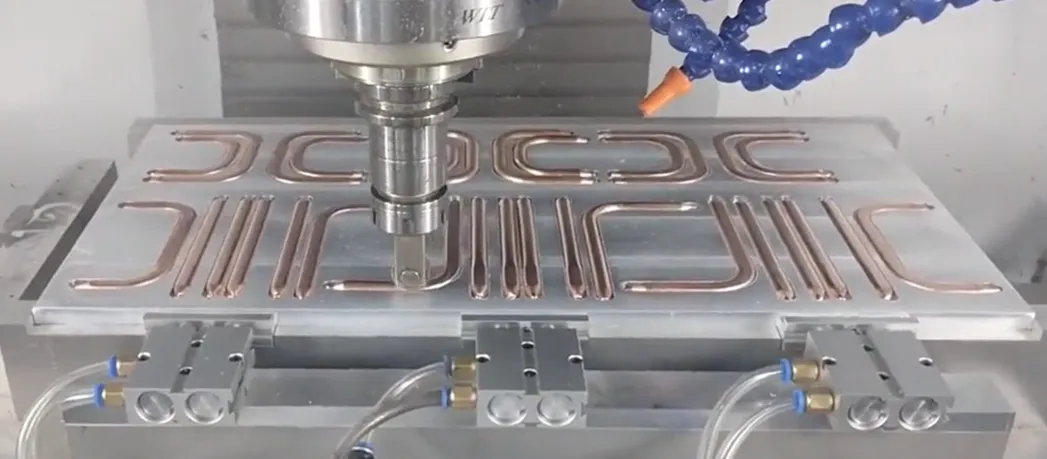

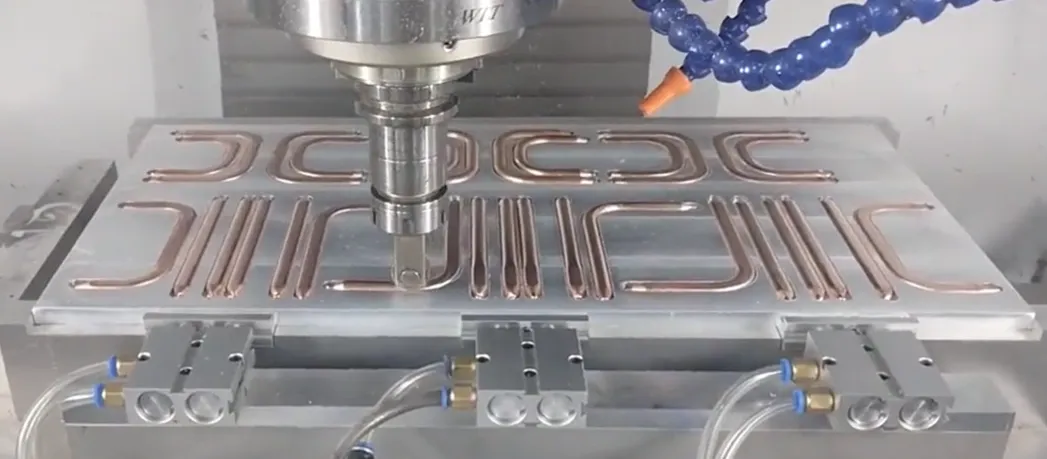

• Применение высокоточного ЧПУ-фрезерования каналов для обеспечения допусков ширины и качества поверхности паза.

• Использование технологии гибки труб с оправкой для сохранения проходного сечения и равномерной толщины стенки медной трубы после гибки.

• Надежная технология фиксации уложенных труб, предотвращающая смещение медных труб в условиях вибрации.

c. Проверочные испытания

Комплексная система испытаний включает:

• 100%-ное испытание на герметичность

• Снятие расходно-перепадовой характеристики

• Проверка теплового сопротивления

• Испытания на давление разрушения

В заключение можно отметить: многоконтурные жидкостные холодные плиты с встроенными медными трубами являются эффективным инструментом для решения сложных задач теплоотвода от множественных источников тепла. Ключ к успеху заключается в глубоком понимании их конструктивной логики и нахождении оптимального баланса между производительностью и надежностью.

Мы будем регулярно обновлять технологии и информацию о тепловых проектах и оптимизации, и делиться этой информацией с вами для справки. Благодарим вас за интерес к компании Walmate.

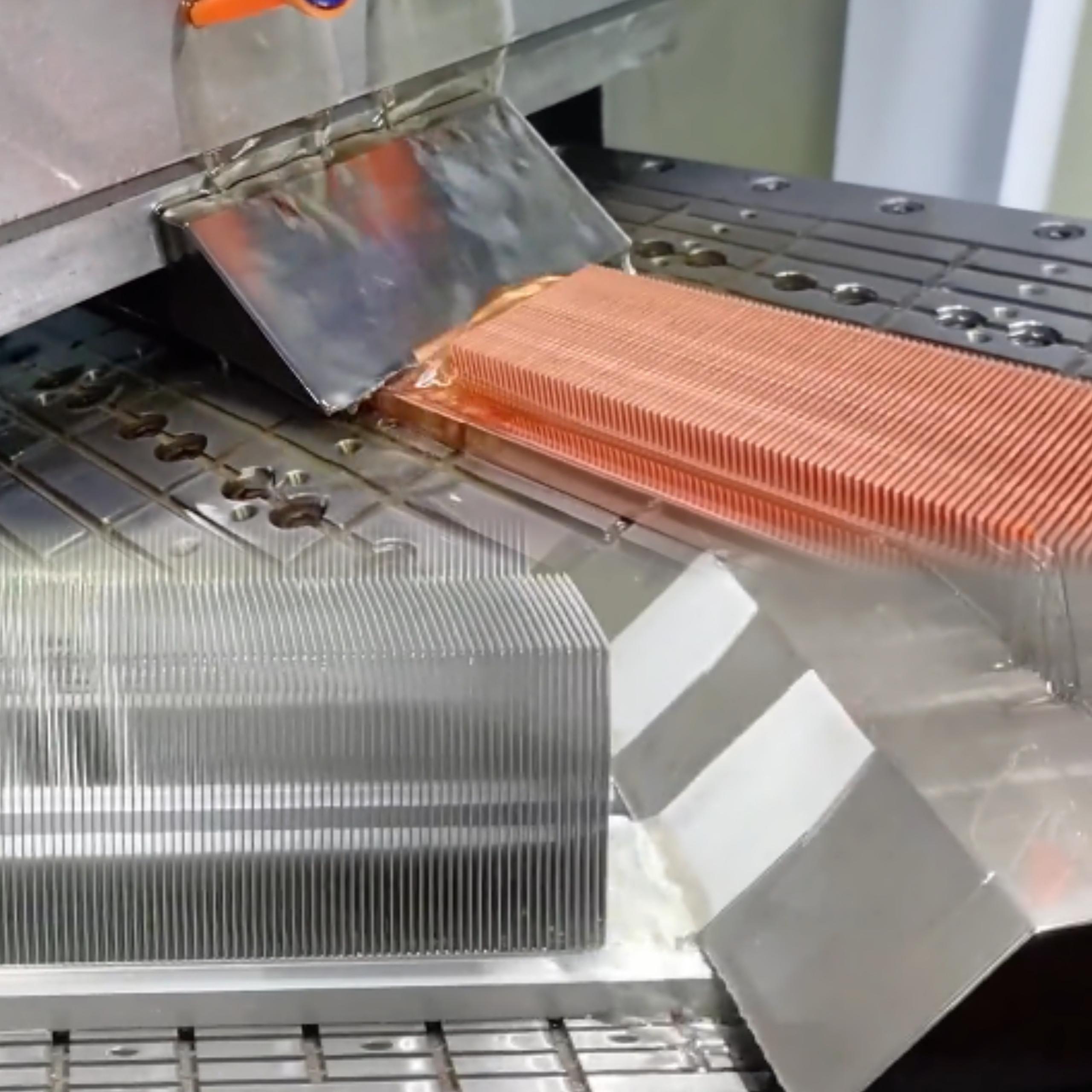

1-Предварительная обработка медных трубок (гибка и сплющивание)

Цель: Придание прямой круглой медной трубке плоской формы, в точности соответствующей проектной конфигурации каналов.

a. Выбор материала: Почему бескислородная медь?

Бескислородная медь (C1220) имеет чистоту до 99,9% и не содержит оксидов на границах зерен. Это обеспечивает превосходную пластичность, подобную тесту, что значительно снижает риск растрескивания или образования микротрещин при гибке и сплющивании, гарантируя последующую надежность.

b. Радиус гибки: Безопасный предел

Минимальный радиус гибки ≥ 1,5 внешних диаметра трубы — это строгое правило. При меньших значениях внешняя стенка трубки чрезмерно истончается из-за растяжения и может порваться. Использование трубогиба с дорном является ключевым для предотвращения образования складок на внутренней стороне изгиба.

c. Сплющивание: Точное “обжатие”

Сплющивание — это не просто сжатие, а контролируемая пластическая деформация с помощью прецизионной оснастки. Высота канала после сплющивания не должна быть менее 30% от исходного внутреннего диаметра. Ключевая цель — обеспечить равномерную толщину стенки после сплющивания; недопустимы локальные заломы или чрезмерное утоньшение, так как эти места станут будущими точками утечки.

Рис. 1: Гибка тепловой трубки

d. Выбор последовательности операций: Сначала гнуть, потом сплющивать?

Обязательна последовательность: сначала гибка, затем сплющивание. Гибка круглой трубы — это отработанная и контролируемая технология. Если сначала сплющить трубку, то качественно согнуть ее по малому радиусу становится практически невозможно, внутренняя стенка канала серьезно деформируется, а гидравлическое сопротивление резко возрастает.

2-Обработка базовой плиты (прецизионное фрезерование канавок)

Цель: Создание на алюминиевой базовой плите точных «направляющих» для размещения медных трубок.

Рис. 2: Встроенная медная трубка

a. Конструкция ширины канавки: Посадка с натягом

Ширина канавки должна быть спроектирована немного меньше ширины сплющенной медной трубки (обычно на 0.05-0.1 мм), образуя «посадку с натягом». Это позволяет силам трения плотно «удерживать» медную трубку, что является основой для ее первоначальной фиксации и снижения контактного термического сопротивления.

b. Контроль глубины канавки: Припуск на фрезеровку

Глубина канавки определяет высоту выступа медной трубки над поверхностью базовой плиты после ее укладки. Эта высота представляет собой припуск на последующую операцию фрезерования. Однородность глубины канавки напрямую влияет на равномерность окончательной толщины стенки медной трубки.

c. Инструмент и “вибрация”

При обработке узких и глубоких канавок фреза со слишком большим соотношением длины к диаметру склонна к «вибрации (биению)», что приводит к шероховатости стенок канавки и отклонению размеров. Следовательно, расстояние между каналами не может быть слишком маленьким; необходимо обеспечивать пространство для прочности и жесткости инструмента.

d. Чистота: Невидимое качество

После фрезерования канавок алюминиевая стружка и масляные загрязнения должны быть удалены на 100%. Любые остатки создают теплоизоляционный слой между медной трубкой и алюминиевой базовой плитой, что значительно увеличивает контактное термическое сопротивление и приводит к резкому падению тепловых характеристик.

3-Укладка и фиксация трубок

Цель: Точная укладка сформированных медных трубок в канавки базовой плиты и создание прочного соединения.

a. Посадка с натягом: Основная сила фиксации

Благодаря точным расчетам размеров медная трубка с усилием запрессовывается в чуть более узкую канавку с помощью пресса. Упругий отбой материала создает значительное нормальное давление, которое является основным источником силы фиксации.

Рис. 3: Крепление тепловой трубки

b. Вспомогательная фиксация: Противодействие "эффекту качелей"

Одной только посадки с натягом может быть недостаточно – под действием термических напряжений концы трубок могут приподниматься. Требуется вспомогательная фиксация: микроконтактная сварка (высокая прочность, требует контроля нагрева) или высокотеплопроводный эпоксидный клей (меньшие напряжения, но риск старения).

c. Враг контактного термического сопротивления

Воздух в зазоре между медной трубкой и алюминиевой канавкой, являясь плохим проводником тепла, – основной источник контактного термического сопротивления. Высокотеплопроводный клей или пайка заполняют микрополости, вытесняя воздух и значительно снижая термическое сопротивление.

d. Предупреждение об электрохимической коррозии

Алюминий и медь в присутствии электролита образуют гальваническую пару, где алюминий (анод) подвергается коррозии. Необходимо обеспечивать герметичность системы охлаждения и использовать деионизированную воду/антикоррозионную охлаждающую жидкость, чтобы прервать путь коррозии на системном уровне.

4- Формирование поверхности (Фрезерование vs. Глубокая заделка)

Цель: Получение окончательной теплоотводящей поверхности с высокой плоскостностью и низким термическим сопротивлением, пригодной для монтажа чипов.

a. Технология фрезерования: Лидер производительности

Использование сверхтвердого инструмента для одновременного срезания меди и алюминия, формируя идеально ровную и совмещенную поверхность. Это обеспечивает непосредственный и большую площадь контакта источника тепла с высокотеплопроводной медной трубкой, достигая минимального термического сопротивления.

b. Технология глубокой заделки трубок: Страж надежности

Круглая медная трубка укладывается в канавку, которая заполняется высокотеплопроводной эпоксидной смолой. Медная трубка сохраняет круглую форму, что обеспечивает более высокое сопротивление давлению. Наполнитель обеспечивает дополнительную защиту и демпфирование напряжений, повышая надежность, хотя термическое сопротивление обычно несколько выше, чем при фрезеровании.

c. Конечная толщина стенки: Линия жизни

Ключевой параметр контроля в технологии фрезерования – конечная остаточная толщина стенки медной трубки. Необходим баланс между производительностью (тоньше) и надежностью/защитой от прорезания (толще), обычно поддерживаемый в оптимальном диапазоне 0.15-0.3 мм.

d. Плоскостность: Гарантия контакта

Независимо от технологии, плоскостность монтажной поверхности (обычно требование < 0.1 мм) является жестким критерием. Микронные неровности требуют заполнения теплопроводящей пастой; плохая плоскостность приводит к резкому росту контактного термического сопротивления и отказу теплоотвода.

Мы будем регулярно обновлять технологии и информацию о тепловых проектах и оптимизации, и делиться этой информацией с вами для справки. Благодарим вас за интерес к компании Walmate.

Для повышения запаса хода и емкости электромобилей Силовые аккумуляторные батареи переходят от однослойной компоновки к Многослойным штабельным структурам. Этот переход значительно повышает Энергетическую плотность, но также создает совершенно новые структурные вызовы. В данной статье рассматриваются три аспекта: основные проблемы,主流ные решения и будущие технологические направления.

1-Основные вызовы: Механические проблемы многослойного штабелирования

Расширение Аккумуляторных батарей от одного слоя до Нескольких слоев - это далеко не простое штабелирование. Это изменяет внутреннюю механическую среду и внешние Пути нагрузки, создавая четыре основных вызова:

a.Вертикальный Нагрузка всплеск и риск Ползучести материала

・В Многослойных структурах вес Элементов, Модулей и Структурных компонентов накапливается слой за слоем. Статическая нагрузка, воспринимаемая нижним слоем, значительно выше, чем у верхнего слоя.

・Эта постоянная Высоконапряженная среда создает серьезные испытания для Долгосрочной производительности материалов, особенно Сопротивления ползучести (медленная Пластическая деформация материалов под Постоянным напряжением с течением времени).

・Если Межслойные опоры или Компоненты крепления элементов подвергаются Ползучести, это может привести к Релаксации предварительного натяжения, влияя на Срок службы элементов и Стабильность контакта на границе раздела. Поэтому крайне важно найти материалы, сочетающие Легкость с отличными Характеристиками сопротивления ползучести.

b.Сила расширенияЭффект суммирования и Структурная стабильность

・Литий-ионные аккумуляторы испытывают "Эффект дыхания" во время Зарядки и разрядки из-за Изменения объемаМатериалов электродов, что приводит к Расширению элемента. В М многослойных штабельных структурах Силы расширения накапливаются слой за слоем, заставляя Модули нижнего слоя выдерживать огромное давление.

・Это Циклическое напряжение может легко вызвать Вздутие корпуса, Разгерметизацию, Сжатие структурных компонентов, Короткое замыкание элементов и ускоренную Деградацию производительности аккумулятора. Эффективный контроль требует Встроенных датчиков для Мониторинга в реальном времени в сочетании с Цифровым моделированием для руководства Оптимизацией структурного проектирования.

c.Основное противоречие между Использованием пространства и Энергетической плотностью

・Решение Гравитации и Сил расширения требует Усиленных структур (таких как добавление Поперечных балок или утолщение Пластин), но это занимает ценное пространство и увеличивает вес, противореча основным целям повышения Объемной энергетической плотности и Весовой энергетической плотности.

・Решение заключается в Структурной оптимизации и применении Эффективных материалов, что стимулирует переход Аккумуляторных батарей к Гибридным многоматериальным конструкциям.

d.Нагрузка при столкновенииПуть передачи и Резервирование безопасности модернизация

・Увеличенная высота Аккумуляторных батарей усиливает Механические нагрузки во время Боковых или Ударов снизу; Увеличенная структура усиливает Эффект рычага, предъявляя более высокие требования к Прочности точек соединения и Собственной жесткости аккумуляторной батареи.

・Необходимо использование Ударопрочных материалов и Интегрированного дизайна для оптимизации Передачи усилия и Поглощения энергии, обеспечения Безопасности элементов в Экстремальных условиях, тем самым способствуя развитию технологии Интеграции аккумулятора с кузовом (CTC), делая Аккумуляторную батарею неотъемлемой частью Структуры кузова автомобиля.

2- Сравнительный анализ основных структурных решений

Для решения этих вызовов отрасль исследовала различные инновационные решения:

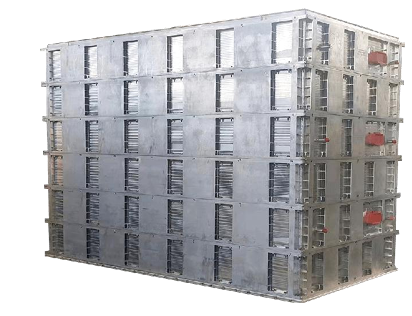

a.Цельнолитой поддон(One-piece Die-cast Tray)

・Преимущества: Высокая Интеграция, сокращение Количества деталей, улучшенная Общая жесткость, Единообразие и Герметичность. Процесс поддерживает Сложные геометрические формы, облегчая интеграцию Охлаждения, Усиливающих ребер и Точек крепления. Монолитная структура помогает управлять Сложными напряжениями.

・Вызовы: Цельное литье под давлением Многослойных каркасов предъявляет чрезвычайно высокие требования к Оборудованию, Штампам и Процессам, что делает его дорогостоящим. Ремонт после столкновения затруднен или невозможен. Монолитная жесткая структура может не иметь Гибкости для управления Разными силами расширения между Слоями.

b.Многоуровневая модульная рама(Multi-level Frame Modular)

・Преимущества: Гибкость Проектирования и изготовления, облегчающая Производство, Обслуживание и Замену. Естественно подходит для Гибридных многоматериальных конструкций, позволяя оптимизировать Производительность и Стоимость для разных Уровней. Использование концепции "Квази-изотропное наслоение" Композитных материалов для оптимизации Общего механического отклика и распределения Напряжения.

・Вызовы: Многочисленные Компоненты и Соединители, Сложная сборка, Накопленные допуски, влияющие на Точность и Предварительный натяг. Многочисленные Интерфейсы соединения (Болты, Заклепки) являются Потенциальными точками отказа и увеличивают вес.

c.Гибридная сэндвич-структура(Hybrid Material Sandwich Structure)

・Преимущества: Отличная Эффективность облегчения и чрезвычайно высокая Удельная жесткость (Высокопрочные панели + Легкие основные материалы, такие как Пена/Алюминиевый сот). Высокая Сопротивление изгибу, при этом Основные материалы обладают как Теплоизоляцией, так и Характеристиками поглощения энергии, повышая Тепловую безопасность и Безопасность при столкновении. Соответствует тенденции Многофункциональной интеграции.

・Вызовы: Сложный Производственный процесс и высокая стоимость. Прочность сцепления на границе раздела и Долговечность между Панелями и Основными материалами являются ключевыми. Основные материалы должны обладать отличным Сопротивлением сжатию и ползучести.

d.Бионическая сотововая структура

・Преимущества: Теоретически идеальный Бионический дизайн (подражание ШестиугольнойСоте) для достижения Предельного облегчения, Высокой жесткости и Прочности на сжатие. Обеспечивает Равномерную поддержку с сильной Способностью поглощения удара.

・Вызовы: Чрезвычайно сложное Производство и высокая стоимость, с значительными Трудностями интеграции с Системами охлаждения и т.д. В настоящее время в основном на этапе Передовых исследований, требуется больше времени для крупномасштабного Коммерческого применения.

3- Ключевые направления технологического прорыва

Будущие ключевые прорывы в решении Проблем проектирования Многослойного штабелирования заключаются в:

a.Материал и Инновации процесса для Облегчения и Баланса жесткости

・Материалы: Постоянная оптимизация CFRP, Алюминиевых сплавов, Магниевых сплавов; разработка новых Многофункциональных полимеров и Композитных материалов, сочетающих Низкую ползучесть, Высокую изоляцию, Хорошую теплопроводность и Легкость обработки.

・Процессы: Разработка Передовых технологий соединения (Сопротивление точечной сварке, Лазерная сварка, Ультразвуковая сварка) для достижения надежных, легких Многоматериальных соединений.

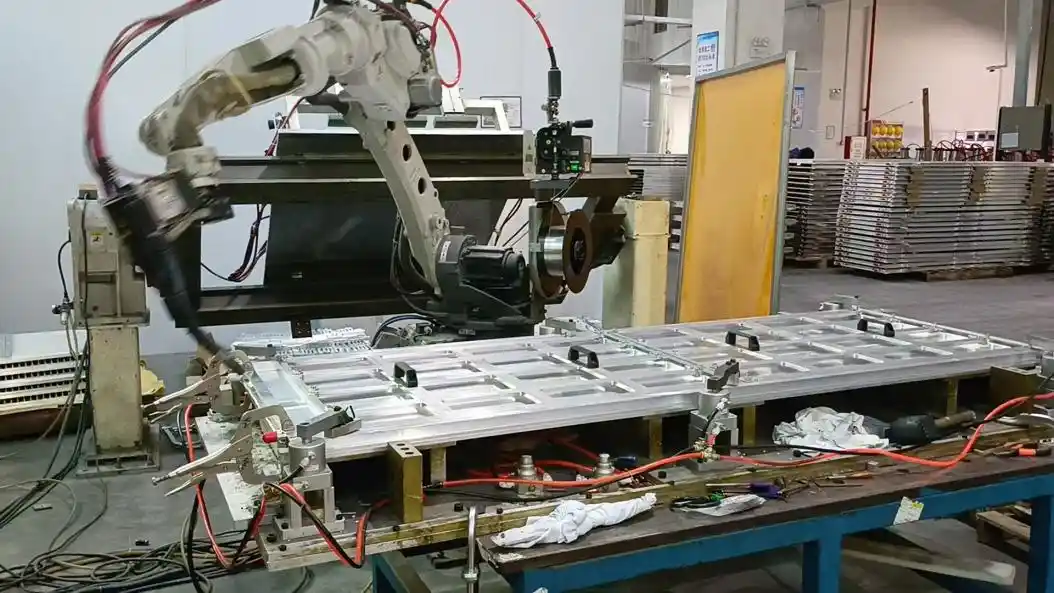

Рисунок 1:Лазерная сварка корпуса аккумулятора электромобиля роботом

b. Адаптивное управление Силами расширения

Сдвиг подхода от "Жесткого сопротивления" к "Гибкой адаптации", создание Динамических систем для поддержания Элементов в Оптимальной стрессовой среде на протяжении всего Жизненного цикла.

c.Межслойное соединение и Интеграционная революция

・Технологии соединения: Эволюция от БолтовыхМеханических соединений к Структурному клеюСклеиванию и Передовой сварке для более равномерного Распределения напряжений, Хорошей герметизации и Сопротивления усталости.

・Конечная интеграция: CTC/CTB (Cell-to-Chassis/Body) является важным будущим направлением для ИнтеграцииАккумуляторной батареи. Путем устранения Независимых корпусов и прямой интеграции Элементов или Модулей в Шасси, сама Многослойная укладка становится Структурным компонентом кузова автомобиля (таким как Поперечные балки или Полы), решая Ограничения пространства и максимизируя Функциональность структуры аккумулятора. Достижение этой технологии требует Глубокого сотрудничества между множеством областей, включая Аккумуляторы, Структуры, Теплоуправление и Безопасность, представляя Конечную форму концепции "Структура как функция".

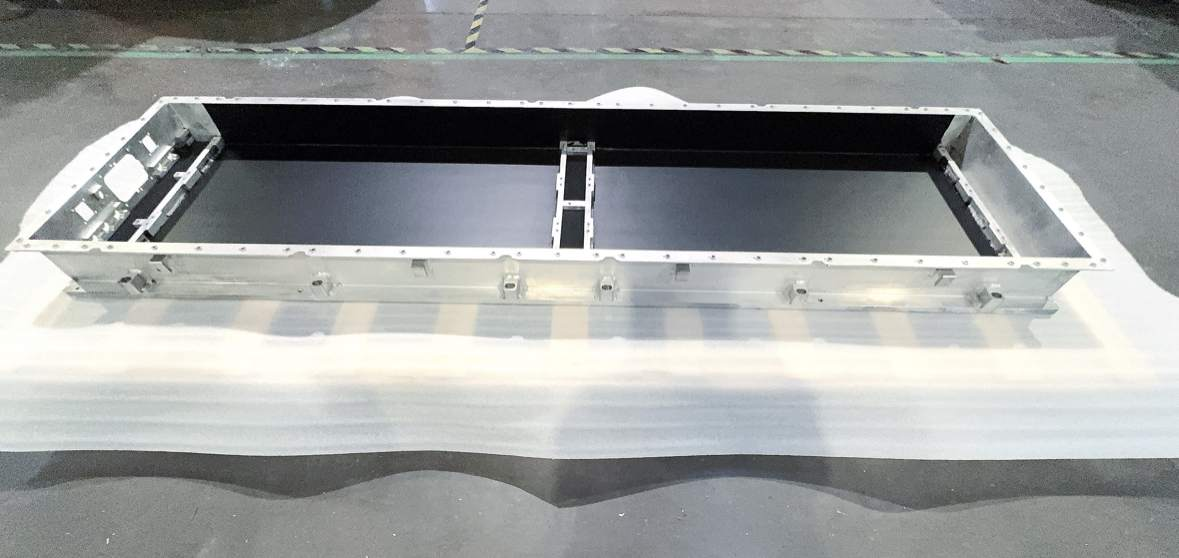

Рисунок 2:корпус аккумулятора электромобиля

Многослойное штабелирование является неизбежным выбором для увеличения Энергетической плотностиАккумулятора, но оно также приносит огромные вызовы в Структуре, Силах расширения и Безопасности. Решение заключается в Инновациях материалов, Бионической структурной оптимизации и Интеллектуальном управлении Силами расширения. В конечном итоге Аккумуляторные батареи Глубоко интегрируются с Кузовами автомобилей, становясь интегрированным "Энергетическим шасси".

Мы будем регулярно обновлять технологии и информацию о тепловых проектах и оптимизации, и делиться этой информацией с вами для справки. Благодарим вас за интерес к компании Walmate.

Две ключевые проблемы электрогрузовиков: углубленный анализ компоновки аккумуляторов и технологии штабелирования

Когда полностью груженный электрогрузовик движется по автомагистралям, секрет его сотен километров запаса хода скрывается в шасси и аккумуляторном отсеке. Поскольку волна электрификации грузовых автомобилей охватывает глобальную логистическую отрасль, компоновка и технология штабелирования аккумуляторных систем стали критически важными для успеха на рынке.

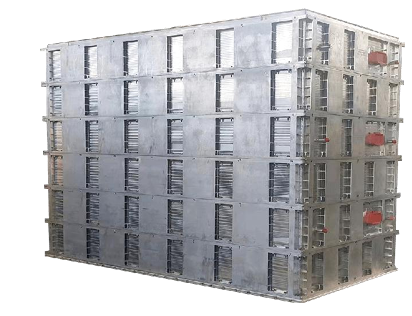

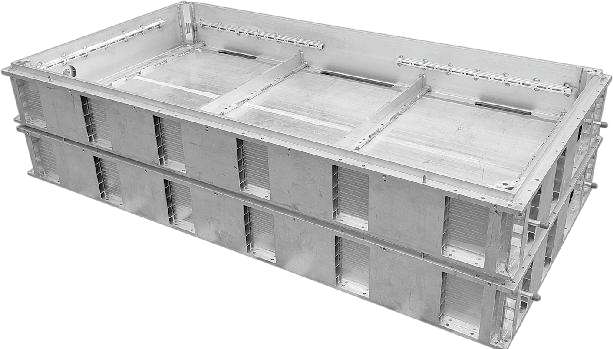

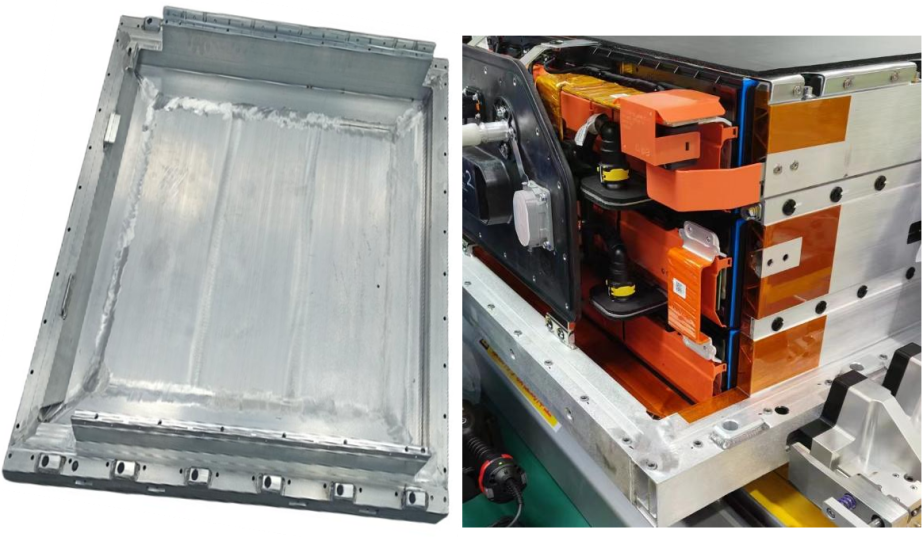

Рисунок 1: Решение жидкостного охлаждения для аккумуляторов электрогрузовиков

1-Компоновка аккумуляторов: Как три решения формируют электрогрузовики?

a. Задняя компоновка: Проворный выбор для коротких перевозок

· Сценарий: Короткие перевозки в закрытых зонах, таких как порты, шахты и металлургические заводы.

· Ключевое преимущество: Быстрая смена аккумуляторов (требует проверки конкретного времени), повышение транспортного средства.

· Ограничения: Ограничения емкости аккумулятора (<350 кВт·ч, отраслевой стандарт), высокий центр тяжести влияет на стабильность.

· Пространственный компромисс: Занимает грузовое или пространство кабины, снижая грузоподъемность.

b. Компоновка на шасси: Король дальности для магистральных перевозок

· Прорыв в емкости: Емкость аккумулятора превышает 500 кВт·ч (например, раскрытые решения на 513 кВт·ч).

· Эффективность пространства: Максимизирует пространство шасси, избегая грузового пространства.

· Безопасность: Сверхнизкий центр тяжести повышает стабильность на высоких скоростях.

· Технические барьеры: Интеграция шасси требует повышенной защиты и теплового управления.

c. Нижне-боковая компоновка: Двигатель эффективности сетей замены аккумуляторов

· Инновация: Боковая замена аккумуляторов повышает операционную эффективность.

· Баланс пространства: Сохраняет полное грузовое пространство с запасом хода между задней и шассированной компоновками.

· Фокус на безопасности: Требует усиленных структур защиты от бокового удара.

2-Технология штабелирования: Решения эффективной интеграции аккумуляторных блоков грузовиков

Многослойное штабелирование является ключом к улучшению плотности энергии:

Рисунок 2: Блок интеграции жидкостного охлаждения штабелированного типа для тяжелых грузовиков

a. Бескаркасное интеграционное штабелирование:

· Прямое штабелирование элементов сокращает конструкционные компоненты.

· Устраняет модули/рамы, обеспечивая "Бесшовное Z-штабелирование".

· Значительно повышает плотность энергии системы.

· Поддерживает сверхбыструю зарядку (производительность требует проверки).

b. Интеграция модуля с шасси (напр., MTB/CTC):

· MTB: Модули напрямую соединяются с рамой, улучшая коэффициент использования объема.

· Аккумулятор Qilin(CTP 3.0): 72% коэффициент использования объема, плотность энергии 255 Вт·ч/кг.

· CTC: Элементы интегрируются в шасси, снижая вес на 10%.

c. Инновация форм-фактора элементов (напр., Blade Battery):

· Плоские элементы плотно arranged, увеличивая коэффициент использования объема (>50% по данным BYD).

· Преодолевает ограничения плотности энергии LFP.

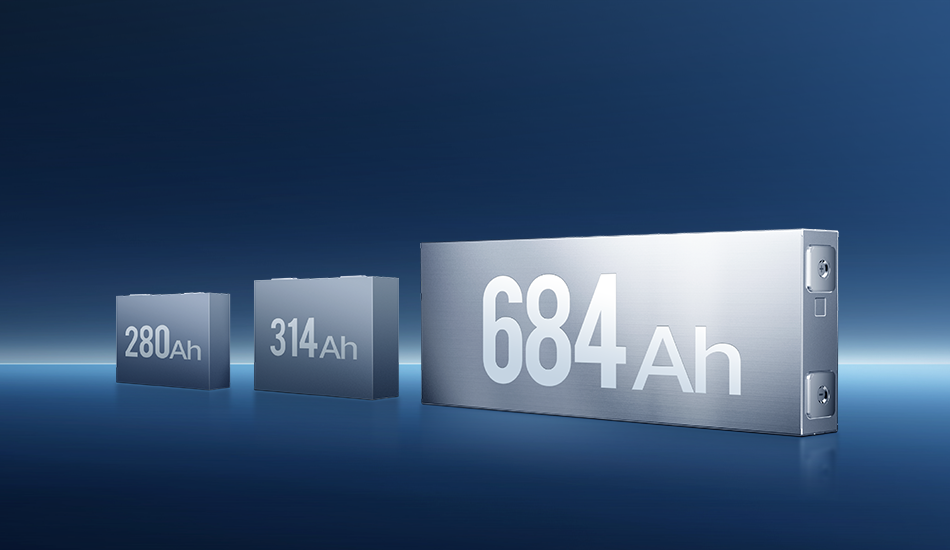

3-Основные технические проблемы

Проблема 1: Структурная безопасность

· Экстремальные условия: Боковые столкновения со столбами угрожают боковым компоновкам.

· Решения: Корпуса из высокопрочного алюминиевого сплава + буферы; Имитация столкновений МКЭ; сверхгосударственные механические испытания на удар.

Проблема 2: Тепловое управление

· Критическая проблема: Контроль перепада температур внутри блоков жизненно важен.

· Инновации: Боковое жидкостное охлаждение(<3°C перепад); прямое охлаждение хладагентом; динамическое управление MPC.

Проблема 3: Вибрационная усталость

· Скрытый риск: Дорожная вибрация вызывает структурные повреждения.

· Стратегии: Z-штабелирование оптимизирует распределение напряжений; испытания на вибрацию дорожного спектра; высокодемпфирующие материалы.

4-Текущие тенденции развития

· Компоновки на шасси доминируют в средних/дальних перевозках: Предпочтение отдается высокому запасу хода (>500 кВт·ч) и низкому центру тяжести.

· Интеграция CTC объединяет аккумуляторы с шасси, улучшая использование пространства и жесткость.

· AI-управляемое тепловое управление обеспечивает точный температурный контроль (<5°C перепад), продлевая срок службы аккумулятора.

· Полутвердотельные аккумуляторы ускоряют коммерциализацию, focusing на безопасность и плотность энергии.

Мы будем регулярно обновлять технологии и информацию о тепловых проектах и оптимизации, и делиться этой информацией с вами для справки. Благодарим вас за интерес к компании Walmate

Волна электрических грузовиков охватывает мировую логистику и транспортную отрасль, внося значительный вклад в достижение «двойных углеродных» целей. Однако с ростом спроса на увеличение запаса хода аккумуляторные системы с единичной емкостью, превышающей 500 кВт·ч и приближающейся к 1000 кВт·ч, стали обычным явлением. Это равносильно оснащению транспортных средств мобильной «энергетической крепостью», но потенциальные риски термобезопасности также достигли беспрецедентного уровня. Когда три экстремальных показателя безопасности — «сверхбольшая емкость», «сверхбыстрое распространение тепла» (<2 минут) и «сверхвысокая ударопрочность» (>1500 кДж) — сходятся вместе, отрасль сталкивается с серьезным технологическим разрывом. В этой статье анализируются эти вызовы и исследуются системные решения для создания специализированной линии защиты электрогрузовиков.

Рисунок 1: Трехслойная компоновка Short-Blade

1-Эпоха 500 кВт·ч+: возможности и проблемы безопасности

а. Резкий рост емкости стал нормой

Для удовлетворения потребностей тяжелых и дальних перевозок емкость аккумуляторов электрогрузовиков быстро увеличилась с 200–300 кВт·ч до 600 кВт·ч+. Лидеры отрасли представили решения с емкостью от 500 кВт·ч и 600 кВт·ч до 1000 кВт·ч, что ознаменовало официальное наступление эры сверхбольшой емкости.

б. Зрелость технологии LFP-аккумуляторов (литий-железо-фосфатных)

LFP-аккумуляторы стали основным драйвером благодаря своим преимуществам в безопасности и долговечности циклов, что делает их основным выбором для грузовиков.

2-«Три основные проблемы» в условиях экстремальных требований к безопасности

а. Контроль предела распространения тепла (<2 минут)

·Основная цель: Конструкции безопасности должны замедлять или блокировать распространение тепла, чтобы создать временное окно для эвакуации и спасательных работ (например, требование 5-минутного предупреждения по стандарту GB 38031-2020 в Китае).

·Суровая реальность: В высокоплотных аккумуляторных батареях емкостью более 500 кВт·ч огромная энергия, выделяемая одной ячейкой при тепловом разгоне, может легко вызвать катастрофическую цепную реакцию. Данные испытаний показывают чрезвычайно быстрое распространение тепла: в некоторых случаях требуется всего 22 секунды для охвата всего блока, 5 секунд для воспламенения соседних модулей и всего 44 секунды для распространения между модулями.

·Основная сложность и пробел: Как эффективно обеспечить, чтобы распространение тепла между модулями контролировалось более 2 минут? В настоящее время ни одна коммерческая система для грузовиков публично не заявила или не подтвердила соответствие этому строгому требованию.

б. Барьер ударопрочности (>1500 кДж)

·Основное требование: Энергия столкновения полностью загруженного грузовика значительно превышает таковую у легковых автомобилей, легко превышая 1500 кДж. Как структурный компонент шасси, аккумуляторный блок должен обладать сверхвысокой прочностью, чтобы оставаться целым после столкновения, предотвращая повреждение внутренних ячеек, которое может привести к тепловому разгону.

·Суровая реальность: Текущие национальные и международные стандарты (например, GB/T 31467.3-2015, UNECE R100) не имеют четких или достаточных порогов для испытаний на ударную энергию аккумуляторных блоков грузовиков. Открытые данные сертификации систем, прошедших испытания на уровне 1500 кДж, крайне редки. Хотя существуют симуляции с более высокой энергией (например, 2500 кДж), полная валидация системы остается серьезной проблемой.

·Основная сложность и пробел: Отсутствие четких стандартов защиты от ударов высокой энергии и тщательно проверенных решений.

в. Риски вторичных катастроф (взрыв груза и паралич дорожного движения)

·Риск взрыва груза: Высокотемпературное пламя от теплового разгона аккумулятора может легко воспламенить груз (особенно опасные материалы), создавая цепочку катастроф: «разгон аккумулятора → возгорание груза → взрыв».

·Риск паралича дорожного движения: Пожары литиевых батарей трудно тушить (требуется большое количество непрерывной охлаждающей воды) и склонны к повторному возгоранию. Многотонный грузовик, загоревшийся на шоссе или в туннеле, усложняет спасательные операции (отключение высокого напряжения, предотвращение токсичных газов) и требует много времени (до нескольких часов, с потенциальными последствиями до 24 часов), серьезно нарушая движение и вызывая значительные социальные последствия.

·Основная сложность и пробел: Отсутствие целевых количественных стандартов времени расчистки дорог и эффективных систем экстренного реагирования.

3-Построение линии защиты: проектирование системы раннего предупреждения о тепловых событиях – четырехуровневая защитная сеть

4-Вспомогательные решения по терморегулированию: усиление системы раннего предупреждения

·Система жидкостного охлаждения: Интегрированные высокоэффективные охлаждающие пластины устраняют локальные перегревы, поддерживая разницу температур между ячейками <3°C.

·Модульная конструкция: Независимо съемные модульные конструкции позволяют быстро заменять неисправные блоки.

·Интеллектуальная платформа мониторинга: Облачный анализ состояния аккумулятора в реальном времени с автоматической отправкой предупреждений обслуживающим командам.

Мы будем регулярно обновлять технологии и информацию о тепловых проектах и оптимизации, и делиться этой информацией с вами для справки. Благодарим вас за интерес к компании Walmate.

На рынке тяжёлых грузовиков на новой энергии "наращивание ёмкости" стало ключевым термином: ёмкость аккумуляторов основных моделей превысила 370 кВт·ч, а модели с ёмкостью 600+ кВт·ч появляются всё чаще. Это не просто скачок технических характеристик, но и декларация отрасли о полномасштабном штурме рынка магистральных перевозок - за счёт увеличения запаса хода на одном заряде, решения ключевой проблемы пользователей "боязни разрядки" и оптимизации совокупной стоимости владения (TCO). В этой статье мы разберём бизнес-логику и технологические прорывы, стоящие за этим трендом.

1-Бизнес-логика: Почему необходимо "наращивать ёмкость"?

a. Сценарная необходимость

· Закрытые сценарии (короткие дистанции, высокая частота): Порты, шахты и подобные объекты полагаются на модели с заменой аккумуляторов (подзарядка за 3-5 минут), где достаточно батарей ёмкостью 280 кВт·ч.

· Магистральные перевозки (дальние грузоперевозки): Составляют 70% грузооборота, требуя запаса хода на одном заряде 500+ км. Аккумуляторы 600+ кВт·ч становятся "пропуском" на этот рынок.

b. Экономика TCO

Ключевой вывод: При суточном пробеге свыше 300 км совокупная стоимость владения (TCO) грузовиков с заменяемыми аккумуляторами начинает превосходить дизельные аналоги.

b. Инновационные модели: Решение проблемы затрат

· Battery-as-a-Service (BaaS): Пользователи приобретают "голое шасси" с ежемесячной арендой аккумулятора (5 000–9 000 юаней), что снижает первоначальные затраты на 30%.

· Услуги замены аккумуляторов: Стоимость услуги 0,2–0,5 юаня за кВт·ч, общие энергозатраты около 2,73 юаня/км (близко к дизельным грузовикам - 2,8 юаня).

· Практическое подтверждение: Станция замены, обслуживающая 50 автомобилей/день, может сократить срок окупаемости до 5 лет (IRR 13,1%).

2-Технологические прорывы: Как сбалансировать запас хода и вес?

a. Компромисс в пространственном размещении: Шасси вместо грузового пространства

· Чтобы аккумуляторы не занимали грузовое пространство, отрасль оптимизирует их расположение. Например, интеграция в шасси (вместо традиционного заднего размещения) освобождает грузовой объём, снижает центр тяжести и может улучшить энергоэффективность.

· Компромисс: Уменьшенный дорожный просвет и ограниченная модульность шасси.

b. Компромисс в материаловедении: Энергоплотность вместо веса

· Ключ к снижению веса - повышение энергетической плотности аккумуляторов (больше энергии на единицу веса). Высокая плотность позволяет использовать более лёгкие батареи или увеличить запас хода при том же весе.

· Основные инновации: Материалы аккумуляторов (например, катоды с высоким содержанием никеля, аноды из кремния и углерода).

· Компромисс: Повышение энергоплотности часто сопровождается рисками безопасности, сокращением срока службы, ростом затрат и снижением скорости зарядки - требуется сложный баланс параметров.

c. Компромисс в бизнес-модели: Сеть вместо нагрузки на отдельное транспортное средство

· Модель замены аккумуляторов переносит проблему "неограниченного запаса хода" с отдельных автомобилей на сеть станций. Плотное размещение станций вдоль маршрутов позволяет грузовикам иметь заряд только до следующей станции, исключая необходимость в громоздких аккумуляторах.

· Результат: Снижаются экстремальные требования к ёмкости, делая нагрузку аккумуляторов более "рациональной".

d. Управление остаточной стоимостью: Ключевой барьер для BaaS

Банки аккумуляторов должны развивать полный жизненный цикл: мониторинг состояния здоровья (SOH), каскадное использование и системы утилизации.

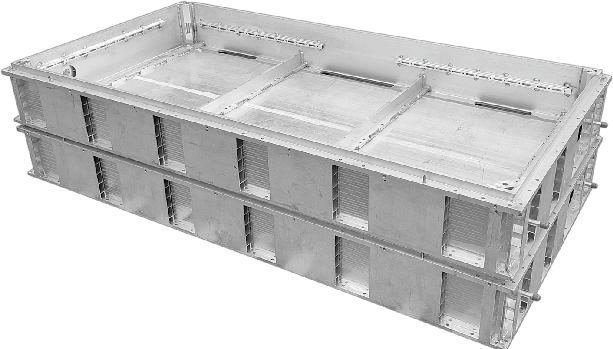

Рисунок 1: Корпус аккумуляторной батареи для тяжёлых грузовиков

3-Будущие тренды: От "наращивания ёмкости" к "эффективной энергозагрузке"

a. Технологическая эволюция: Твердотельные аккумуляторы преодолеют барьеры энергоплотности, перебалансировав вес и запас хода.

b. Зарядная инфраструктура: Стандартизированные протоколы замены для тяжёлых грузовиков и синергия с энергосетями (например, выравнивание пиков) критичны для масштабирования.

c. Многовариантная конкуренция: Водородные грузовики сохраняют потенциал замены в сегменте дальних перевозок с тяжёлыми грузами.

Заключение: Поэтапная стратегия, долгосрочная эволюция

"Наращивание ёмкости" - неизбежный выбор для электрических грузовиков в завоевании рынка магистральных перевозок, отражающий динамичный баланс между коммерческими потребностями и техническими реалиями. По мере развития аккумуляторных технологий и зрелости бизнес-моделей отрасль перейдёт от "гонки ёмкостей" к "гонке эффективности". В настоящее время это движет переход китайских тяжёлых грузовиков на новой энергии из категории "нишевых" в "мейнстрим".

Мы будем регулярно обновлять технологии и информацию о тепловых проектах и оптимизации, и делиться этой информацией с вами для справки. Благодарим вас за интерес к компании Walmate.

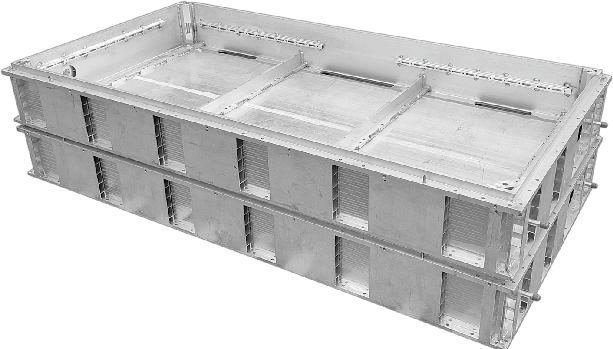

Тяжелые грузовики (HDT), как основная сила в дорожной логистике, сделали безопасность, надежность и экономическую эффективность их аккумуляторных систем ключевым технологическим приоритетом. Аккумуляторный поддон, являясь критически важным структурным компонентом, который несет, защищает и управляет модулями батареи, теперь сталкивается с беспрецедентными экстремальными вызовами.

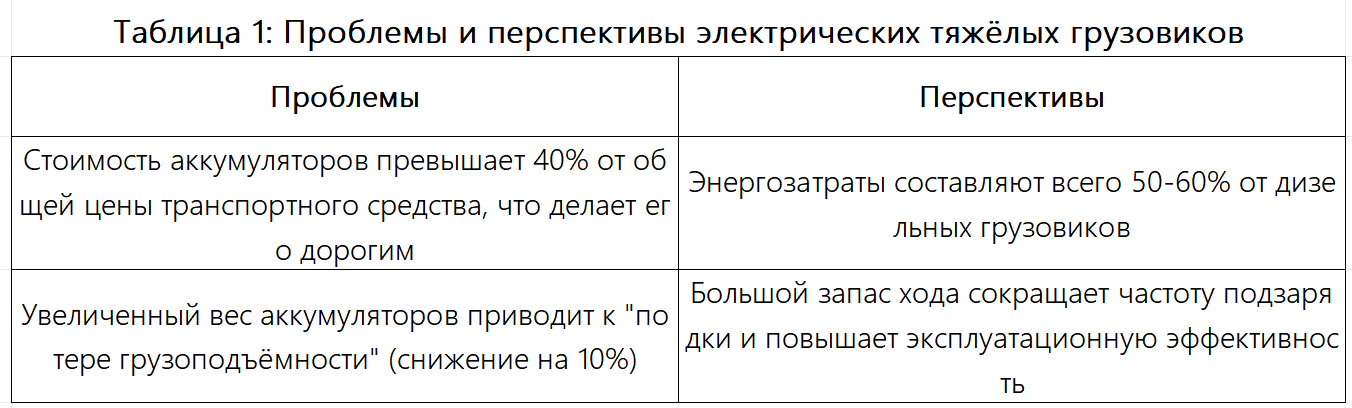

Рисунок 1: Аккумуляторный поддон для электрического грузовика

1-Экстремальные вызовы для аккумуляторных поддонов тяжелых грузовиков

a. Жесткие требования к механической долговечности: вибрация, удар и срок службы в миллион километров

Тяжелые грузовики проектируются со сроком службы ≥1,5 миллиона километров, что в 10 раз больше, чем у легковых автомобилей. Аккумуляторный поддон должен непрерывно выдерживать следующие три типа экстремальных механических нагрузок на протяжении всего жизненного цикла:

·Высокочастотные случайные вибрации: при полной загрузке и движении по бездорожью, строительным или неровным дорогам шасси генерирует случайные вибрации в широком частотном диапазоне (5 Гц–2 кГц). Эти вибрации не только проверяют пределы усталости основной рамы поддона, но также вызывают микротрещины в зонах концентрации напряжений, таких как сварные швы, отверстия под болты и фланцы, становясь потенциальными точками начала разрушения.

·Высокоускоренное ударное воздействие: Глубокие выбоины, экстренное торможение или падение могут создавать ударные ускорения, превышающие 50 g в течение миллисекунд. Поддон должен мгновенно поглощать/рассеивать энергию, чтобы предотвратить смещение элементов, короткое замыкание или разрыв корпуса.

·Кумулятивное усталостное повреждение: Срок службы в миллион километров означает сотни миллионов циклов вибрации. Под действием переменных напряжений алюминиевые сплавы склонны к образованию и распространению усталостных трещин, что в конечном итоге приводит к разрушению конструкции. Основная задача проектирования — отсрочить возникновение трещин до вывода транспортного средства из эксплуатации за счет топологической оптимизации, локального усиления, интеграции гибридных материалов и контроля процессов.

b.Сложные задачи теплового управления и температурных циклов

Из-за сверхвысокой емкости (сотни кВт·ч) и мощной зарядки/разрядки аккумуляторные батареи тяжелых грузовиков выделяют значительное количество тепла. Они также работают в условиях от арктических до тропических, сталкиваясь с экстремальными перепадами температур.

·Управление в широком температурном диапазоне: Поддон и система теплового управления (TMS) должны точно поддерживать температуру элементов в оптимальном диапазоне 25–40°C при окружающей температуре от -40°C до +85°C, с разницей температур между отдельными элементами менее 5°C.

·Термоциклирование при высоких нагрузках: В ускоренных испытаниях на старение система должна выдерживать тысячи циклов термоудара -40°C ↔ +85°C (скорость изменения: 5–15°C/мин, время выдержки: 5–15 минут). Этот процесс вызывает повторяющееся тепловое расширение/сжатие на границах материалов (алюминиевый сплав/герметик/пластиковые компоненты), создавая серьезные проблемы для надежности сварных/клеевых соединений в интегрированных охлаждающих каналах.

2-Основные материальные решения и технологии многофункциональной интеграции

Для решения этих задач отрасль разработала технологическую дорожную карту на основе высокопрочных алюминиевых сплавов, эволюционируя в сторону высокоинтегрированных многофункциональных решений.

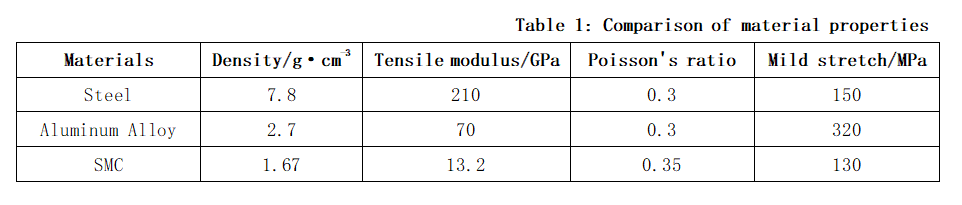

a.Выбор основного материала: доминирование алюминиевых сплавов серии 6xxx

В конкуренции со сталью, магниевыми сплавами и композитами алюминиевые сплавы серии 6xxx (Al-Mg-Si) стали основным материалом для аккумуляторных поддонов тяжелых грузовиков благодаря их превосходной совокупной производительности, зрелым технологиям обработки и высокой экономической эффективности.

Ключевые марки сплавов и их свойства:

·6061-T6: Наиболее широко используемая марка, известная своей выдающейся прочностью, хорошей свариваемостью и коррозионной стойкостью.

·6005A-T6 и 6063-T6: Дополнительные варианты, также обладающие хорошей экструдируемостью, подходящие для компонентов с несколько меньшими требованиями к прочности.

b. Смена парадигмы в философии проектирования: тепловое управление и мониторинг состояния конструкции

Философия проектирования современных аккумуляторных поддонов для тяжелых грузовиков претерпела фундаментальную трансформацию — эволюционировав от чисто механической «несущей конструкции» до высокоинтегрированной «интеллектуальной платформы терморегуляции». Это изменение проявляется в двух ключевых технологических направлениях:

·Интегрированное тепловое управление (зрелое применение)

В настоящее время это наиболее технологически зрелый и широко применяемый подход. Его основная концепция заключается во встраивании функции охлаждения непосредственно в конструкцию поддона для достижения компактного и эффективного терморегулирования.

·Исследования мониторинга состояния конструкции (SHM) (начальная стадия)

Эта новая технология направлена на заблаговременное обнаружение потенциальных структурных повреждений (например, трещин, деформаций) в ходе длительной эксплуатации. Однако она остается на этапе валидации и лабораторных исследований, не имея крупномасштабных коммерческих примеров внедрения или достаточных данных о долгосрочной эксплуатационной надежности.

3-Анализ основных технологических маршрутов производства

Производственные процессы для аккумуляторных поддонов тяжелых грузовиков напрямую определяют их стоимость, производительность и эффективность производства. Основной подход сочетает экструзию алюминия и сварку трением с перемешиванием (FSW), оптимально балансируя требования к производительности с моделями мелко- и среднесерийного производства.

a. Экструзия алюминия

Этот процесс формирует алюминиевые заготовки в удлиненные структурные компоненты (например, поперечные балки, продольные балки) с помощью матриц. Будучи краеугольной технологией для аккумуляторных поддонов, он предлагает:

·Преимущества: Низкая стоимость оснастки, короткие сроки разработки и адаптивность к крупным, нестандартным деталям в малых партиях.

·Ограничения: Требует резки, механической обработки и многоэтапной сборочной сварки, что приводит к низкой автоматизации, более медленным циклам и меньшей эффективности по сравнению с интегрированным литьем под давлением.

b. Сварка трением с перемешиванием (FSW)

Эта технология соединения в твердой фазе генерирует тепло с помощью вращающегося инструмента для получения высокопрочных сварных швов алюминия, что делает ее лучшим выбором для несущих/герметичных соединений:

·Производительность: Прочность сварного шва достигает 80–90% от основного материала, без дефектов пористости/трещин. Минимальные термические искажения обеспечивают герметичность уровня IP67+ и экологичность.

·Ограничение: Применима только для плоских или простых криволинейных сварных геометрий.

Алюминиевые аккумуляторные поддоны для тяжелых грузовиков вышли за рамки своей роли высокопрочных легких конструкций, став многофункциональными интегрированными платформами. Однако расширение функциональности влечет за собой такие проблемы, как отказы из-за мультифизического взаимодействия, сложность процессов и риски надежности. Будущие прорывы будут зависеть от совместных инноваций в материалах, процессах и системах, использующих адаптивные интерфейсы и технологии цифровых двойников, чтобы обеспечить безопасную и устойчивую эволюцию интеллектуальных поддонов.

Мы будем регулярно обновлять технологии и информацию о тепловых проектах и оптимизации, и делиться этой информацией с вами для справки. Благодарим вас за интерес к компании Walmate.

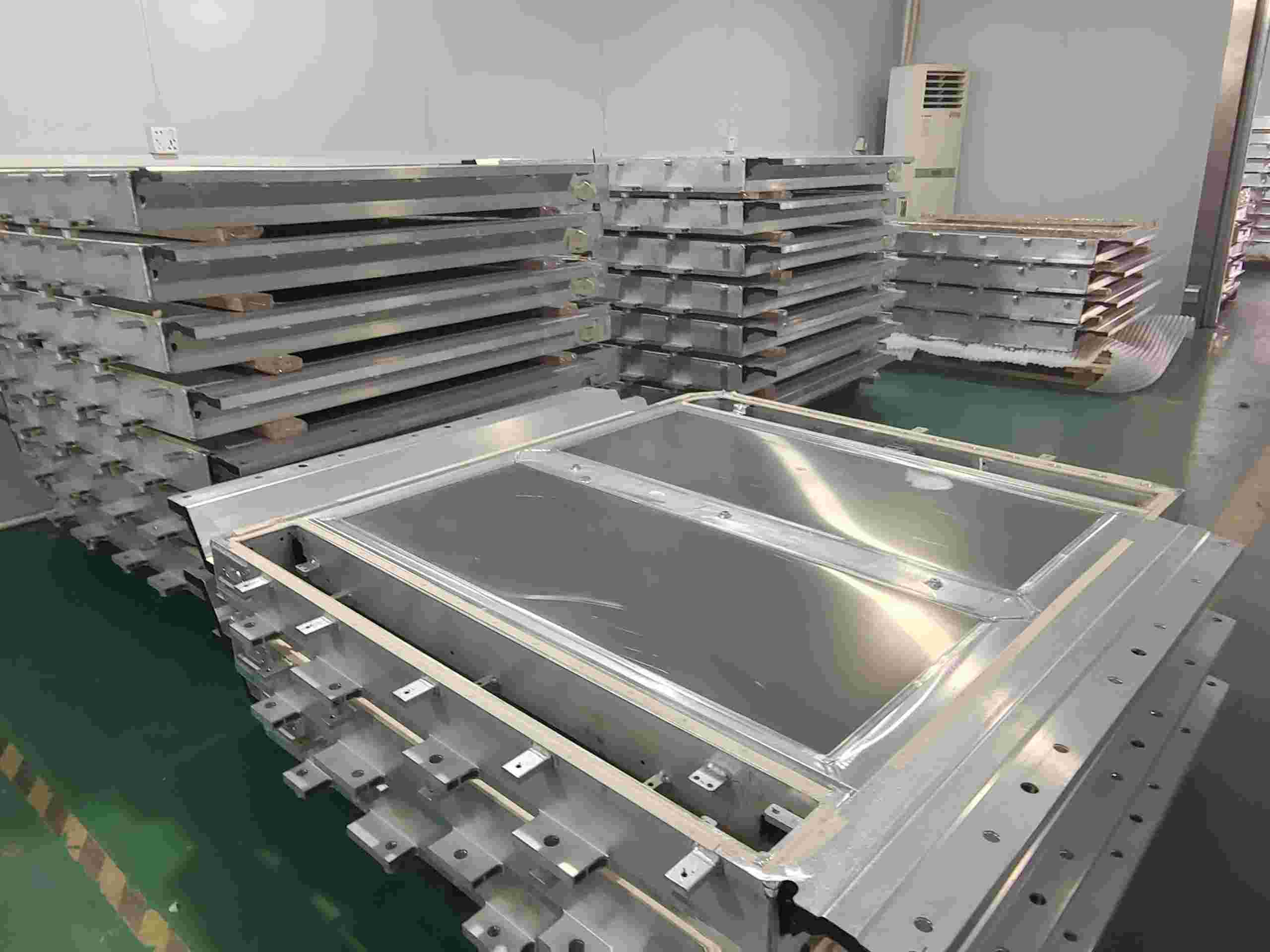

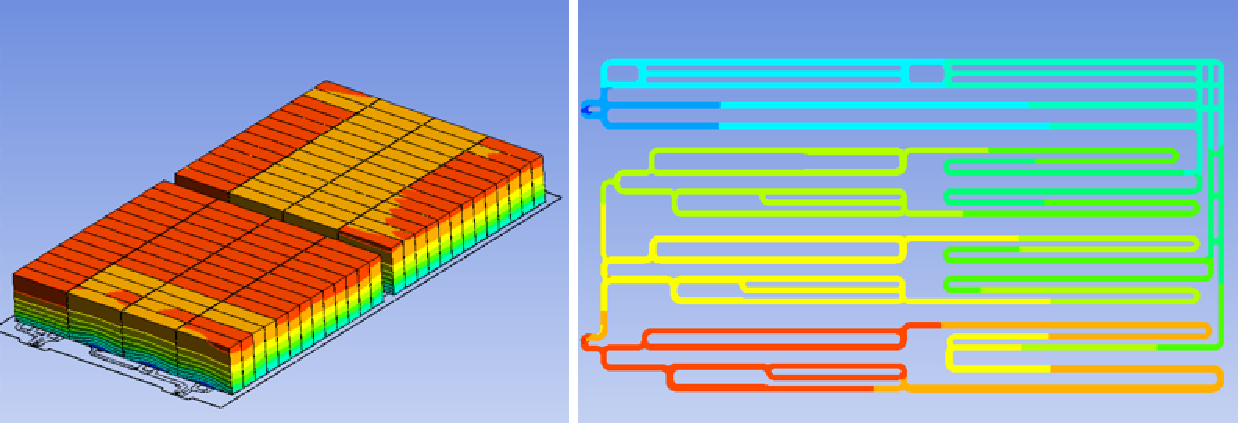

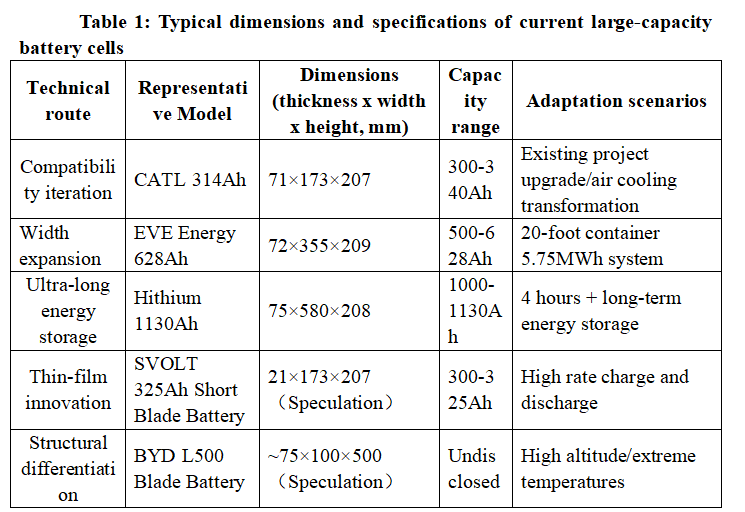

Революция крупноформатных элементов, движимая снижением затрат, и вызовы охлаждения: Отрасль накопления энергии переживает глубокую трансформацию, движимую требованием «снижения затрат и повышения эффективности» — стремительно набирает обороты технология крупноформатных элементов питания. Элементы 300Ач+ постепенно становятся стандартом, а элементы емкостью 500Ач и выше ускоряют свое внедрение. Хотя эта трансформация повышает плотность энергии системы и снижает удельную стоимость ватт-часа, она также создает серьезные проблемы: резко увеличивается масса отдельного элемента, стремительно растет общий вес модуля/аккумуляторного блока (PACK), многократно возрастает нагрузка на несущие конструкции днища; более высокая тепловая мощность и более длинные внутренние пути теплопередачи предъявляют предельные требования к эффективности и равномерности системы охлаждения. Жидкостные охладительные пластины (ЖОП), являющиеся ядром теплового управления PACK, сталкиваются с насущной необходимостью модернизации.

Традиционная конструкция ЖОП по принципу «тонкого покрывающего листа» становится несостоятельной. В условиях ограниченного пространства и жесткого контроля затрат, ЖОП должны выйти за рамки единственной функции теплоотвода и эволюционировать в направлении триединства: «интеграция конструкционных функций, предельная эффективность теплоотвода, облегчение системы». В данной статье подробно рассматривается этот путь совершенствования конструкции.

1-Интеграция конструкционных функций: «Революция несущей способности» жидкостных охладительных пластин

Когда масса элементов существенно возрастает, нагрузки, воспринимаемые днищем корпуса и ЖОП, резко увеличиваются. Проектирование ЖОП в качестве несущих конструкционных элементов становится ключевым прорывом для решения противоречий между весом, стоимостью и пространством.

a. Стать «скелетом» корпуса: Интегрированное несущее днище

Концепция проектирования: ЖОП больше не крепится к днищу корпуса, а сама становится основной несущей конструкцией корпуса.

Ключевое преимущество: Значительное сокращение традиционного днища и монтажных кронштейнов, существенное снижение веса системы и затрат на материалы, упрощение процесса сборки.

Технические требования: Должны обладать чрезвычайно высокой жесткостью и прочностью на изгиб, сжатие и ударные нагрузки.

b. Встроенный «арматурный каркас»: Топологическая оптимизация и усиливающие структуры

Проектирование, управляемое механикой:Использование CAE-моделирования для топологической оптимизации, интегрирование усиливающих элементов (ребер жесткости и т.п.) в областях пластины, не критичных для теплоотвода (например, промежутки между каналами, края).

Эффективное использование материала: Оптимизированная конструкция обеспечивает распределение материала по критическим путям напряжения, удаление избыточного материала, достижение облегчения при сохранении несущей способности.

c. Несущая платформа на уровне модуля: Объединение разрозненных элементов

Крупногабаритные высокопрочные ЖОП могут напрямую служить монтажной платформой и несущим каркасом для модулей. Элементы или модули крепятся непосредственно на нее, что устраняет необходимость в дополнительных поддерживающих рамах, дополнительно упрощает структуру и повышает коэффициент использования объема.、

2-Скачок в производительности охлаждения: Искусство баланса между эффективностью и равномерностью

Ключевая проблема крупноформатных элементов питания — сложность отвода тепла из центральной зоны и контроля общего температурного градиента. Конструкция ЖОП требует инноваций в нескольких измерениях: тракты потока, интерфейсы, материалы.

a. Проектирование гидравлических трактов: От «простых труб» к «интеллектуальным сосудам»