水冷头作为液冷散热系统的关键部件,其设计需兼顾换热性能、结构强度、防腐蚀性、防泄漏性以及成本控制等多方面因素。水冷头内部通常设计有复杂的换热槽结构(即流道),其内部流道设计的优劣直接决定了整个系统的换热效率。

中篇:水冷头设计、加工工艺及挑战

1-不同场景对水冷头的设计要求

l 高性能计算:

高性能计算设备(如高性能CPU、GPU等)在运行过程中会产生大量热量,因此需要水冷头具备高效的散热能力。为了应对高热流密度散热需求,水冷头通常采用高密度微流道设计,以增大换热面积,提高散热效率。此外,一些设计将水冷头直接集成到CPU上,省去了涂抹硅脂的步骤,不仅简化了组装过程,还进一步提升了散热性能。可靠性方面,水冷头必须具备出色的密封性能,以防止泄漏,确保长期稳定运行。

l 显卡散热:

显卡是高热量产生区域,因此需要水冷头具备全覆盖设计,以确保显卡上各个发热部件均能得到有效散热。同时,显卡散热对冷却液的流量要求较高,需要水冷头内部结构设计支持高流量通过,以便快速带走热量。

l 数据中心:

在数据中心中,水冷头的结构设计需要满足高效散热、低噪音、高可靠性、适应高功率密度、智能化管理和环境适应性等多方面的要求,以确保数据中心的稳定运行和高效散热。

2-水冷头结构演化趋势

水冷头结构设计的演化趋势体现了技术创新和性能提升的双重追求,主要体现在以下几个方面:

l 散热性能提升:

增大接触面积:一些水冷头设计通过增加与发热元件的接触面积,提高散热性能。如,采用大面积铜底座设计,可以实现良好的接触和热传导。

优化内部结构:对内部水道进行优化,一种思路以优化流体流动为目标,如,由普通Fin片改为转向Fin片风格,呈现长条形流道,促进流动边界层分离,减少边界层厚度,提升热交换效率;另一种思路以增大热容面积为目标,如,从传统的粗水道向微流道设计转变,显著提高了冷却液与底板的接触面积,增强了散热效率。还有些设计中通过导流板将冷却液喷射至微水道底板,提升局部流速和乱流,大幅提高吸热效率。

l 集成化和智能化设计:

一体化设计:通过一体化设计将水泵、散热鳍片、导热底座等部件集成到一起,减少连接点,提高系统稳定性和散热效率。

多功能集成:除了散热性能,现代水冷头还具备温显、监测功能。

模块化设计:通过组合式扣具结构,提高组织的便利性和自由度。

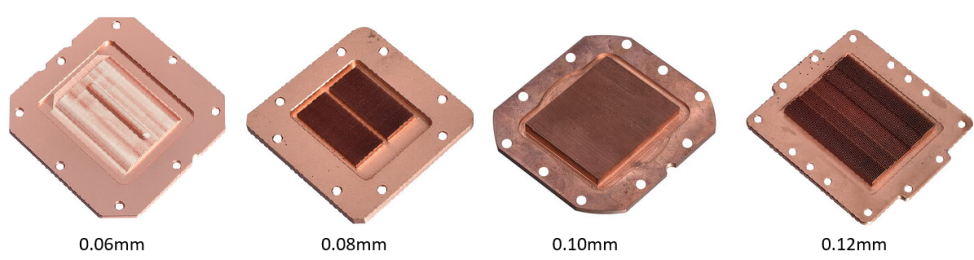

图1:不同Fin厚水冷头底座

l 高性能材料和表面处理:

采用纯铜底座等高性能材料,结合镀镍等表面处理技术,提升导热效率和抗腐蚀性能。

3-加工工艺及挑战

l 材料特性影响加工:

材料硬度与韧性问题:不同材质的散热器,如铜、铝及其合金,硬度和韧性不同,对加工刀具和工艺的要求也不同。硬度较高的材料,刀具磨损加快,需更频繁地更换刀具;韧性好的材料,切削时易产生变形和毛刺。

铜铝复合材料加工复杂:铜铝复合材料铲齿散热片,需先采用连续铸造半熔态压制成型技术制成复合材料,再进行铲齿加工,工艺流程更复杂,对设备和工艺的精度要求更高。

l 尺寸精度要求高

齿高齿厚一致性难保证:对于一些高密齿散热器,其要求每个齿的高度和厚度都高度一致,以确保散热片的性能和均匀性。若齿高齿厚差异过大,会导致热传递不均匀,影响散热效果。加工过程中,需使用高精度设备和自动化控制系统,才能确保每个齿的规格一致。

齿间距控制难度大:散热片上的齿过于密集时,其密度和间距使得加工过程更加复杂,加工设备需具备更高的速度和精度,才能保持齿的均匀性。例如,当齿间距过小,刀具在切削时容易产生干涉,影响加工精度和表面质量。

l 表面质量要求严格

毛刺问题:加工过程中易产生毛刺,这不仅影响散热器的美观度,还可能阻碍空气流动,降低散热效果。毛刺的产生可能由材料切削精度低、加工工具刀具磨损等原因引起,需采取相应的去毛刺工艺来解决。

表面粗糙度:散热器的表面粗糙度影响其散热性能和后续的表面处理效果。过高的表面粗糙度会增加空气流动的阻力,降低散热效率,还需进行额外的表面处理来降低粗糙度,增加了加工成本和时间。

l 加工设备与工艺要求高

设备精度与稳定性:铲齿加工需要高精度的铲齿机,设备的精度直接影响齿的尺寸精度和表面质量。同时,设备需具备良好的稳定性,以保证长时间加工过程中尺寸的一致性。

刀具选择与磨损:合适的刀具对加工质量至关重要。刀具的材质、几何参数等需根据材料特性进行选择。加工过程中,刀具磨损会导致切削力增大、尺寸精度下降和表面粗糙度增加,需及时调整或更换刀具。

进给速度与切削深度:进给速度和切削深度的不合理设置,易导致加工缺陷。如进给速度过快,切削深度过大,会使刀具承受过大负荷,出现抢刀、弹刀、掉刀等现象,影响加工精度和表面质量。

图2:铲齿工艺

l 定制化需求高

不同的应用场景对散热器的尺寸、形状、齿高、齿厚、齿间距等参数有不同的要求,需根据具体需求进行定制化设计和加工。这要求加工厂家具备灵活的工艺调整能力和丰富的经验,以满足多样化的定制需求。

我们会定期更新有关热设计与轻量化的技术与资讯,与您分享,供您参考,感谢您对迈泰的关注。