1-电池托盘/储能Pack箱体铝合金焊接工艺特征

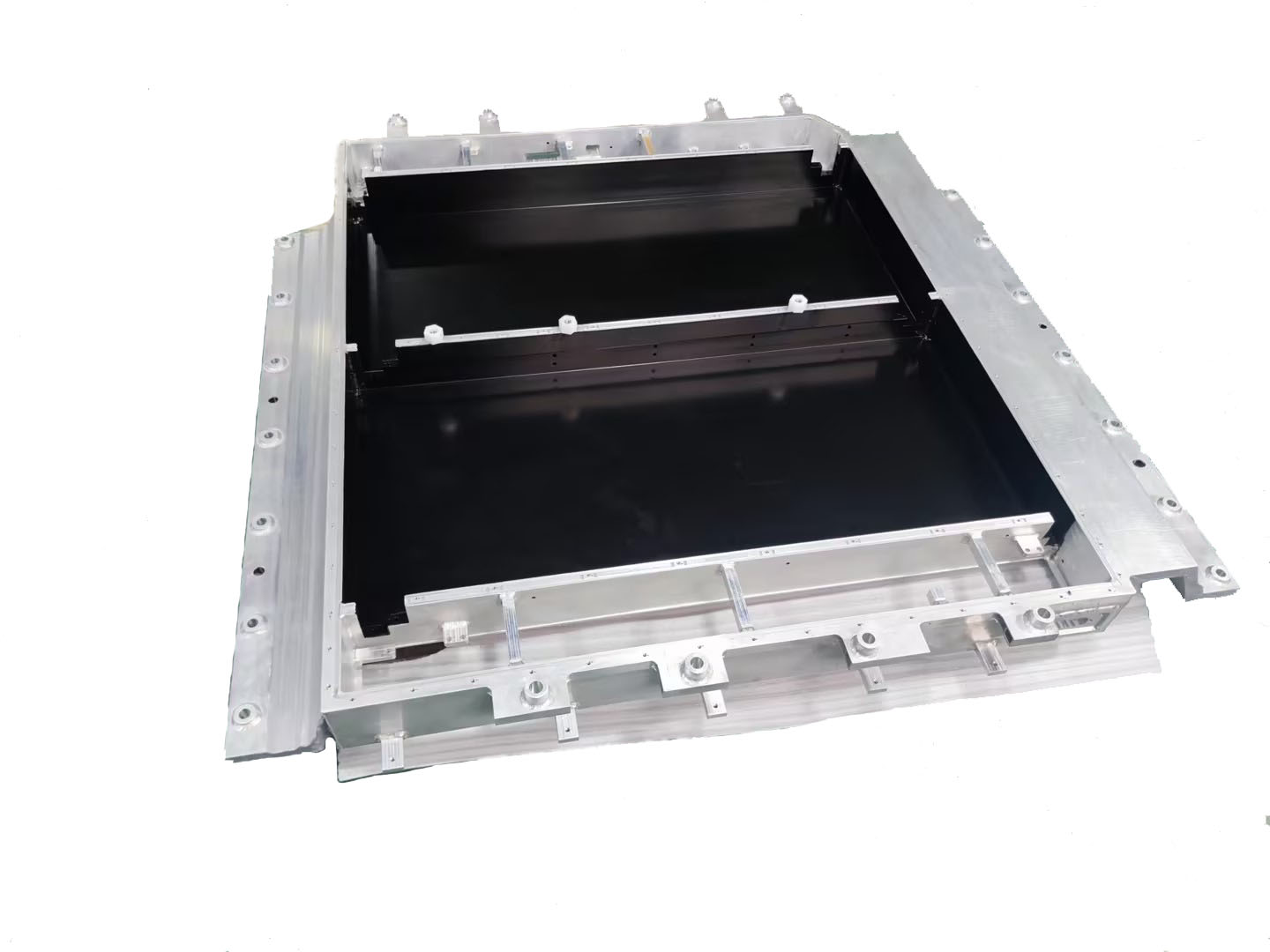

在新能源液冷Pack箱体、电池托盘等产品的制造中,液冷流道与多腔体结构是典型的复杂设计特征(如图1所示)。这类结构往往包含以下特点:

图1:电池托盘典型设计

三维空间交错:流道呈蛇形分布,存在大量空间转折点;

多层级连接:主腔体与子腔体通过薄壁隔板连接(厚度2-3mm);

微型化特征:流道截面尺寸小(铝型材流道壁厚最小1.2mm),焊接可达性差。

2-多焊接技术结合在电池托盘制造中的难点分析

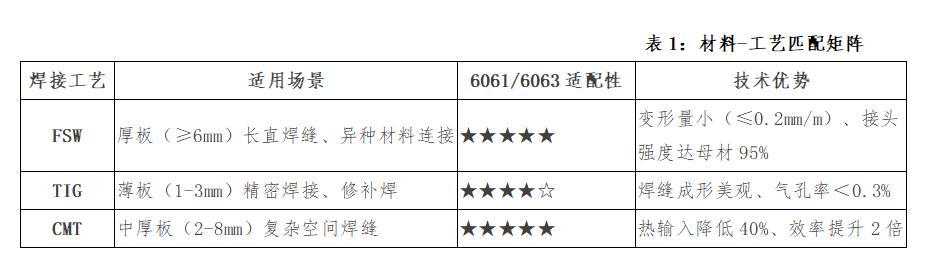

在电池托盘制造实践中,需要采用多焊接技术结合,例如搅拌摩擦焊(FSW)、冷金属过渡焊(CMT)、传统熔化焊(TIG/MIG)等技术的协同应用。这种组合旨在兼顾轻量化、强度、密封性及生产效率,但也面临以下核心难点:

a.多工艺热输入协同难题

不同焊接技术(如FSW、激光焊)热输入差异大,易引发材料性能突变与热变形,需通过优化焊接顺序及参数调节解决。

b.设备兼容性与效率瓶颈

设备切换复杂、参数同步精度要求高,需模块化工作站设计与智能焊机提升协同效率,降低节拍时间。

c.密封强度与成本平衡挑战

多焊缝交汇处泄漏风险高(占缺陷70%),需冗余密封+拓扑优化设计。

3-工程实践:电池托盘、储能液冷PACK箱多焊接工艺协同

a. 焊疤位置规划

· 焊接位置优化:在产品设计阶段,应充分考虑焊接位置的合理性,避免焊疤出现在关键部位或影响产品功能的区域。例如,调整前边框与水嘴的间隙,防止焊疤干涉;优化水嘴焊接位置,减少对产品性能的影响。

· 与产品结构的匹配:焊接位置应与产品结构相匹配,确保焊缝能够承受产品在使用过程中的各种载荷和应力。例如,在液冷板项目中,通过合理规划焊接位置,提高了产品的结构稳定性和可靠性。

· 便于操作和检测:焊接位置应便于操作人员进行焊接操作和后续的质量检测。例如,避免在难以到达或视野不佳的位置进行焊接,以提高焊接效率和质量。

b. 焊疤控制

· 焊疤大小:焊疤大小需严格控制,一般要求焊疤高度在4/6mm范围内,且焊疤不超出平面,以保证产品的外观和装配精度。例如,在液冷板项目中,通过调整焊接参数和工艺,成功控制了焊疤大小,避免了焊疤对产品性能和质量的影响。

· 焊疤形状:焊疤形状应尽量规则,避免出现过度熔化或不完全熔合的情况。通过优化焊接参数和操作技巧,可以有效改善焊疤形状,提高焊缝质量。

· 打磨处理:对于摩擦焊位置产生的下凹焊痕,采用打磨处理方式,确保表面平整,满足产品外观和性能要求。

c. 焊接顺序优化

· 分区焊接:对于大型产品,采用分区焊接的方法,可以有效控制整体变形。通过将产品分成若干区域,依次进行焊接,可以减少焊接过程中的热量集中,降低热变形的风险。

· 逐步校正:在焊接过程中,采用逐步校正的方法,及时调整焊接变形。通过在焊接过程中不断测量和校正产品的变形情况,确保最终产品的尺寸精度和形状符合设计要求。

· 优化焊接路径:合理规划焊接路径,避免在同一个区域反复焊接,减少热量输入。例如,在液冷板项目中,通过优化焊接路径,减少了焊接过程中的热量输入,提高了焊接质量。

d. 变形协同控制

液冷板在焊接过程中出现热变形,导致产品尺寸精度下降。

优化措施:

· 采用分区焊接和逐步校正的方法,控制整体变形。

· 优化焊接参数,降低电流和电压,减少热量输入。

· 使用工装夹具固定产品,减少焊接过程中的移动和变形。

· 采用对称焊接的方法,使焊接热量均匀分布。

我们会定期更新有关热设计与轻量化的技术与资讯,与您分享,供您参考,感谢您对迈泰的关注。